自动冲压上下料机器人及专用抓取机构设计

2021-10-19袁秀坤

袁秀坤

四川工程职业技术学院交通工程系,四川 德阳 618000

工业机器人是现代制造业追求高效率、高质量、高安全性及减轻工人劳动强度等的重要产物,主要包含多空间多自由度、直角坐标及平面关节型机器人,是集众多前沿科学技术于一体的自动化设备之一[1-4]。由于工业机器人在从事简单重复、危险系数较高的工作中具有独特的优势,在诸如汽车、电子、食品、化工等行业中得到了普遍应用[5-6]。传统冲压生产线由于前期投入小而被广泛采用,但是由于其采用的是手动操作及人工上下料,使得冲压生产线加工效率及品质较低,工人劳动强度大,且存在特别大的安全隐患,无法满足现代化生产的需要,故采用先进的、自动化程度高、安全系数高且可靠性高的现代冲压生产线已成为发展必然[7]。工业机器人冲压生产线由于具有柔性大、加工效率高、零件品质好等优点,是实现高效、高速、高质量冲压制造的解决方案之一[8]。自动化送料设备是自动化冲压生产线的核心,是多套冲压加工工序能连续冲压的根本保障。目前,大中型冲压设备的生产节奏在10~30次/min内,要求定位精度在±0.5mm。文章针对重庆某企业冲压生产线自动化改造,对上下料工艺及装备做了详细设计与阐述,为相关设计提供参考。

1 自动化冲压生产线方案设计

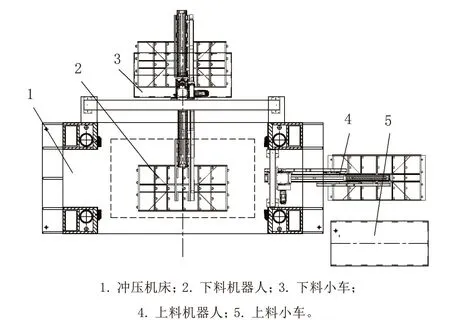

传统冲压生产线几乎都采用人工操作及人工上下料,存在效率低、安全隐患大、劳动强度大等缺点,已不适应现代自动化、智能化发展需要。全自动冲压生产线由于具有高效、高质、高可靠性及高自动化程度而被越来越多的企业所青睐,也是“中国制造2025”打造全面智能化生产的必然选择[9]。重庆某企业冲压生产线模型如图1所示,由图示生产线可知,板料的上料需要依靠人工加相应的吊装装备完成,在冲床2完成冲压工序后,同样需要人工辅助吊装装备下料并将其运送至下一个冲压机床,如此循环直至完成整个零件的冲压成型加工。此生产线属于传统生产线,需进行改造升级,满足高柔性、高效率、高可靠性生产需要。

图1 传统冲压生产线

文章以5600T冲压机床生产线为例,在分析现有设备、场地、产品等的基础上,设计了如图2、图3所示的全自动生产工艺方案。由图2方案可知,将设备按横排排列安装,工件由机床两侧面进出,文章涉及加工的工件共有三道冲压工序,即需横排安装3台冲压机床,每台冲压机床侧方各设置1台机器人,用于工件的上下料,工件由上下料小车进行货物搬运及移位;由图3方案可知,工件由机床侧面进,后方出,即3台机床按 “L”型排列,每台冲压机床侧方及后方各设置1台机器人,用于工件的上下料,工件由上下料小车进行货物搬运及移位。考虑到车间场地和设备集中管理等因素,最终确定工件侧进直出的工艺方案,机床按如图4所示的“L”型排列进行安装。

图2 工件侧进侧出方案

图3 工件侧进直出方案

图4 冲压加工工艺方案

2 上下料机器人结构设计

2.1 上下料机器人组成及工作流程

上下料机器人主要由本体、执行机构、抓取机构、控制系统等组成。上下料机器人的工作流程为入模、取/放料、出模。下料时,模具开模信号传感器检测到信号,使下料机器人抓取机构从初始位置运动至冲压机床模具内,再将工件缓慢下降一小段距离,夹紧工件,抓取机构上升并移出模具,冲压机床检测到出模信号,同时等待新的工件入模对其进行冲压;上料时,模具开模信号传感器检测到信号,使上料机器人抓取机构从初始位置运动至冲压机床模具内,抓取机构下降一小段距离,将工件放置好并松开,抓取机构上升并移出模具,冲压机床检测到出模信号,完成工件的冲压。

2.2 上下料机器人结构设计

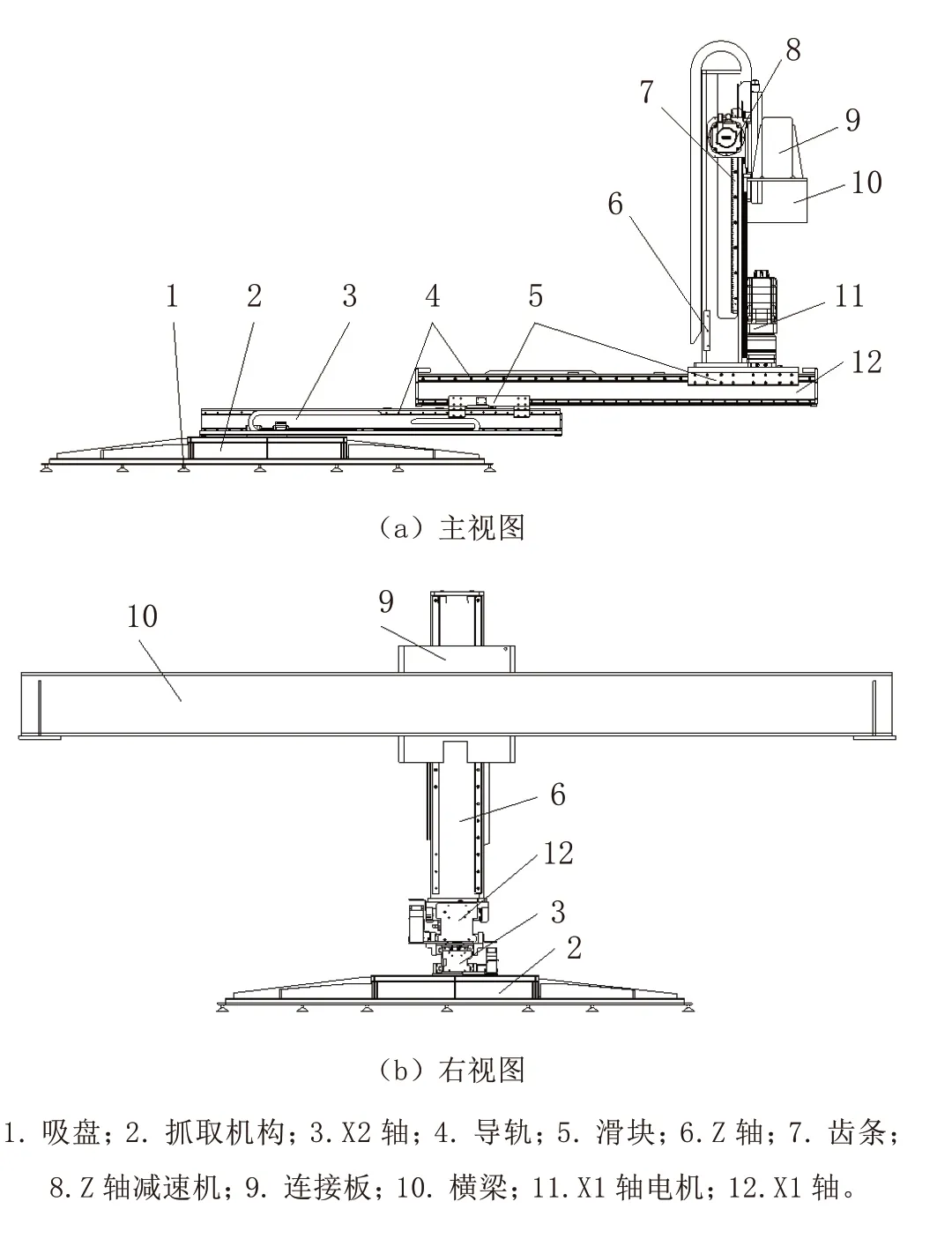

由前述确定的冲压工艺方案,在综合考虑上下料便捷和工作空间、行程等因素的基础上,设计了如图5所示的上下料机器人结构。

图5 上下料机器人结构

上下料机器人由于在X轴方向上有较大行程要求,故设置了两根直线轴,即X1轴与X2轴;由于上下料时需要将工件进行上下移动以满足放/取料及避开干涉,故设置了一根垂向直线轴,即Z轴。Z轴方向要带着机器人执行机构及工件上下料,需要较大的垂向力,故采用减速机加齿轮齿条的传动方式;X轴方向所需水平力较小,故采用电机加小传动比直角减速机驱动滚珠丝杠螺母副的传动方式;X轴及Z轴均采用直线导轨滑块进行导向。

上下料机器人具体工作过程如下:冲压机床开模,上料机器人驱动执行机构将抓取机构由初始位置移动至上料小车上方,通过吸盘或夹持机构抓取工件,然后通过执行机构将工件运送至模具内,机器人执行机构整体下移,松开工件,抓取机构退出模具至初始位置,冲压机床完成工件的加工。完成加工后,下料机器人将加工后的工件取出模具,如此循环,完成工件的冲压加工。

3 专用抓取机构设计

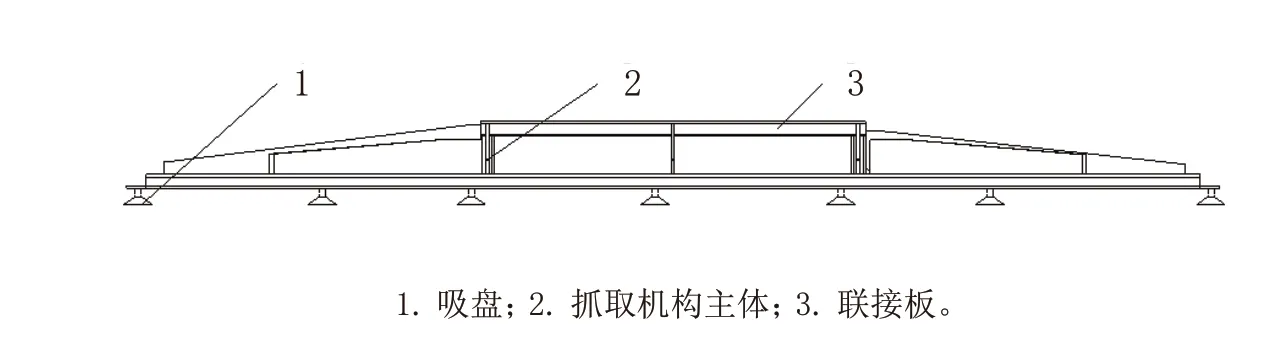

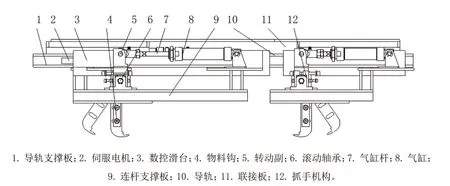

在冲压加工时,会遇到不同材料、不同尺寸、不同重量的工件,即上下料机器人需要运送不同的工件,针对不同尺寸及重量的工件,文章设计了两种可互换的物料抓取机构,如图6、图7所示。由图6可知,由于薄壁板材质量较轻,故采用气压吸盘式抓取机构对物料进行上下料;当工件较厚,板材质量较重时,采用图7的抓取机构,利用此机构抓取工件时,利用伺服电机驱动滚珠丝杠机构,带动滑台左右移动调节抓手之间的距离,以满足不同尺寸工件需要,利用气缸杆与物料钩等组成的连杆机构,对工件进行松开与夹紧。

图6 气压吸盘式抓取机构

图7 连杆式抓取机构

4 结束语

文章通过分析传统冲压生产线工艺的不足,引出了自动化冲压生产线的优势,对某企业5600T冲压生产线的工艺方案做了设计,在考虑实际情况的基础上确定了“L”侧进直出的工艺方案;在确定生产线工艺方案的基础上,对上下料机器人的结构、工作流程和工作原理等做了详细设计与阐述,实现了上下料工艺过程的自动化;针对不同材料、不同尺寸、不同重量的工件的上下料抓取机构做了详细设计。文章设计的上下料机器人符合现代制造业对高效率、高质量、高安全度的生产需要,有进一步推广的价值。