不锈钢换热器在燃气热水器上的应用问题分析

2021-10-18何意

何 意

(广东万和新电气股份有限公司 佛山 528305)

引言

燃气热水器目前主要使用铜质材料制作换热器,工作使用自来水,部分地区的自来水含有较高电解质,电解质会对铜材质换热器产生电化学腐蚀。造成燃气热水器腐蚀漏水现象,某些严重地区铜质换热器仅使用三个月就被腐蚀穿,影响使用安全,给企业售后维护带来损失。

为了提高燃气热水器使用寿命,防止换热器腐蚀漏水,目前市场上已有燃气热水器使用不锈换热器,与传统铜质换热器相比,不锈钢换热器具有更好的耐腐蚀性能。但是,沿用传统翅片管式结构设计不锈钢换热器,在设计测试中容易存在局部过热、烧坏氧化现象,以及效率低等问题,本文对出现该问题的不锈钢换热器进行测试并分析,提供解决方案,希望对行业工作具有促进作用。

1 问题原因分析

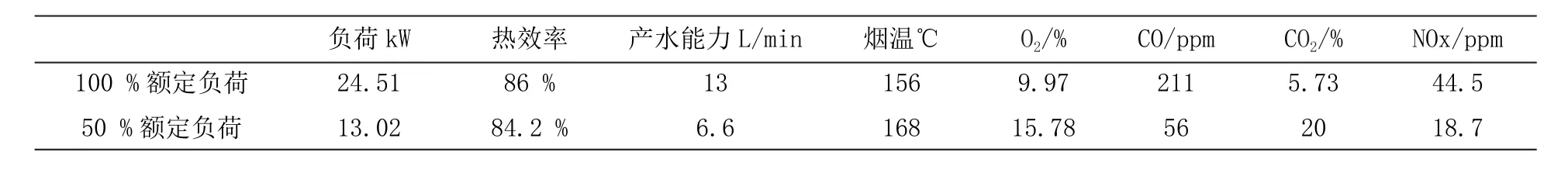

对原不锈钢换热器进行测试,使问题复现。把不锈钢换热器原样件装到13 L的强抽式燃气热水器上,额定负荷25 kW,气源为天然气。先进行热水性能测试,结果如表1,100 %负荷热效率只有86 %,明显低于国标[3]89 %要求。

表1 原样件测试数据结果

再进行表面温升测试。在原样件壳体上布置测温探头,在100 %额定负荷下,连续工作60 min,观察壳体外部的温度变化并作记录。如图1,两侧温度过高,部分甚至达300 ℃。测试完毕,通过对试验后的原样件进行观察,发现水箱壳体被烧变色。接着再把原样件从燃气热水器中拆开,然后观察翅片的色变以及其是否被烧到烧坏。可以看到近燃烧器部位,即翅片下端部分变黑,明显有被烧到的迹象。对于上述问题的出现,首先我们需要对该类型换热器进行一系列分析。

图1 不锈钢换热器原样件测试实物图

1.1 换热器构成及其原理简述

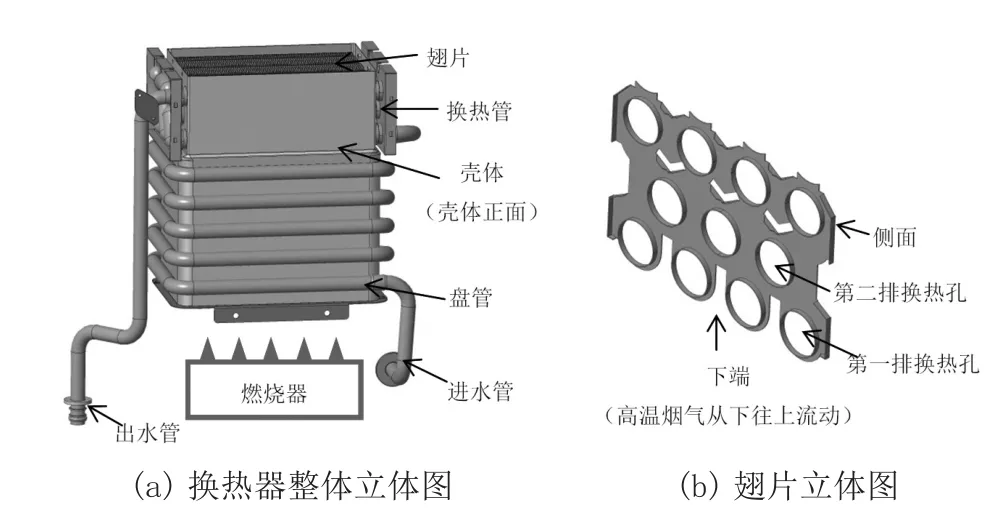

燃气热水器换热器主要由若干翅片、壳体、盘管、换热管、进出管、水管组成,如图2。翅片装进水箱上部壳体内,翅片两侧面与上部壳体内侧相贴,换热管穿过翅片的换热孔,盘管盘绕水箱下部壳体外侧。

图2 换热器及其翅片三维图

从换热器构成及原理可以初步判断水箱壳体被烧变色的原因,主要是盘管与壳体配合不好,也可能由于壳体存在制作问题,还有板材不平,与盘管配合部分有凹陷或凸起,之间存在较大缝隙。使壳体热量不能很好的传递到盘管内的水,造成壳体温度过高而氧化发黑,甚至被烧焦现象。另外初步判断,由于不锈的换热系数较低,不能快速冷却造成。

靠近燃烧器部分翅片,即翅片下端部分变黑,明显有被烧到的迹象。此点问题的出现,可能由于在离换热管壁过远,热量积集,换热管内的水无法对其快速降温,导致翅片末端温度过高,如果长时间工作,会造成翅片碎坏。也有可能与燃烧火焰长短等燃烧工况有关,需进一步分析验证。

1.2 换热面积计算

由于不锈钢材料导热系数较底,只是铜的(3~4)%左右。在设计中的换热面积要比铜换热器面积大。因此确保换热面积是分析换热器换热效率基本要求。先根据公式(1)[1]进行计算。

式中:

Q—热负荷,W;

K—总传热系数,W/(m2.℃);

A—换热器总传热面积,m2;

Δtm—进行换热的两流体之间的平均温度差,℃。

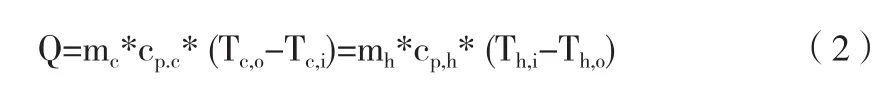

2)热负荷,忽略换热器向周围环境的散热损失。根据能量平衡,热流体所放出的热量应等于冷流体所吸的热量。即:

式中:

mc,mh—分别表示冷流体、热流体的质量流量,kg/s;

cp.c,cp,h—分别为冷流体、热流体的定压比热,J/(kg.℃);

Tc,i,Tc,o—冷流体的进、出口温度,℃;

Th,i,Th,o—热流体的进、出口温度,℃。

3)对数平均温度差

Δt2—较大的温度差;

Δt1—较小的温度差。

4)温差修正系数FT

先按上式计算出对数平均温度差,然后乘以修正系数,即可计算有效平均温差Δtm:

式中:

Δtlm—逆流时的对数平均温差;

FT—温差修正系数。

本课程采用“项目导向、任务驱动”教学模式进行教学,以过程考核为主,即在教学过程中进行考核并评定单项任务成绩,课程成绩是各单项成绩之和。从而使得考核方法更为客观、公正。

忽略其它因素,通过上述公式进行计算得到大概所需的理论换热面积A=65万mm2;再对原样件进行换热面积实测,实测面积所得A′=72万 mm2。实测面积与理论计算面积较为接近,也就是说理论上该换热面积是够的。因此我们需要通过对换热翅片结构等进行优化,来使换效率达到设计值。

1.3 对不锈钢换热器原样件的翅片进行仿真

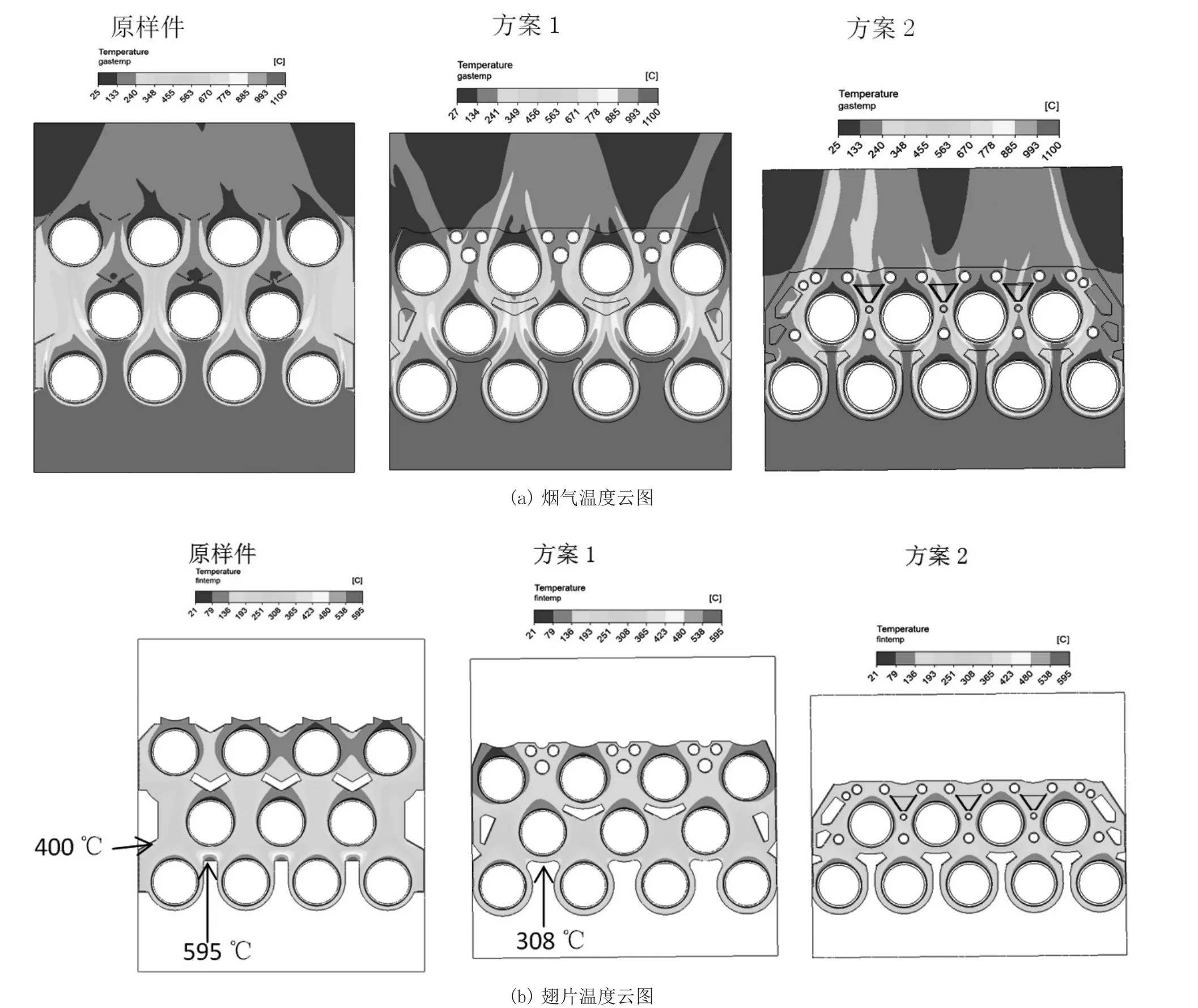

对于翅片高温区问题,先借助仿真软件进行分析。把翅片原样件的翅片三维图进行模似仿真,仿真结果如图4,仿真结果显示,翅片两侧面,即与外壳相接边面温度较高。还有翅片下端方向,最明显的是从下往上第二排换热管下边缘,远离换热管壁部分翅片温度高达600 ℃。该部位处于第二排换热管,烟气流速加快,对流系数变大,强化换热加大。翅片受到的热量无法快速传到换热管,使之温度过高。

2 问题解决实施方案

2.1 对翅片进行新设计

根据上面问题分析,对翅片重新优化设计,保证理论换热面积,确保同等换热效果同时确保烟气阻力不要过大为设计目标。现在同时尝试设计两种方案:方案1为三排管(如图3);方案2为两排管,设计上下相邻两排换热孔使其孔位交叉错位分布。把翅片高温区域裁剪掉,保证从下到上的第一排换热孔,翅片下末端边缘到换热孔的壁距离小于2.5 mm。第二排换热孔翅片下末端边缘到换热管壁距离小于2 mm。

图3 烟气温度云图

同排换热孔相间的上方位置设计扰流结构,如翻边、翻边孔,对边界层起到破坏作用,同时把高温烟气导向换热管的背风区,增大高温烟气与换热管的之间的有效换热面积,从而达到强化换热效果。另外,高温烟气经与翅片换热降温后,其体积变小,流速会变慢,换热对流系数会下降。为保持相对稳定的换热对流系数,在相应位置增加扰流结构来达到目的。

为了降低水箱上部壳体正面温升,翅片两侧面设有部分区域与壳体相接触,有利于水箱上部壳体的热量从该区域传递到换热管内的水,从而降低水箱上部壳体的表面温升。

2.2 水箱壳盘管优化

1)增加水箱下部壳体的盘管圈数量,增加管对壳体的覆盖面积以达到对壳体表面降温的作用,本次方案由原样件的4盘管改成5盘管。

2)优化水箱上部壳体与翅片两端面之间配合,翅片端面与壳体之间增加隔热板来加强壳体的强度使之平整,以至更好的保证壳体与翅片的贴合。

2.3 仿真边界设置及仿真结果

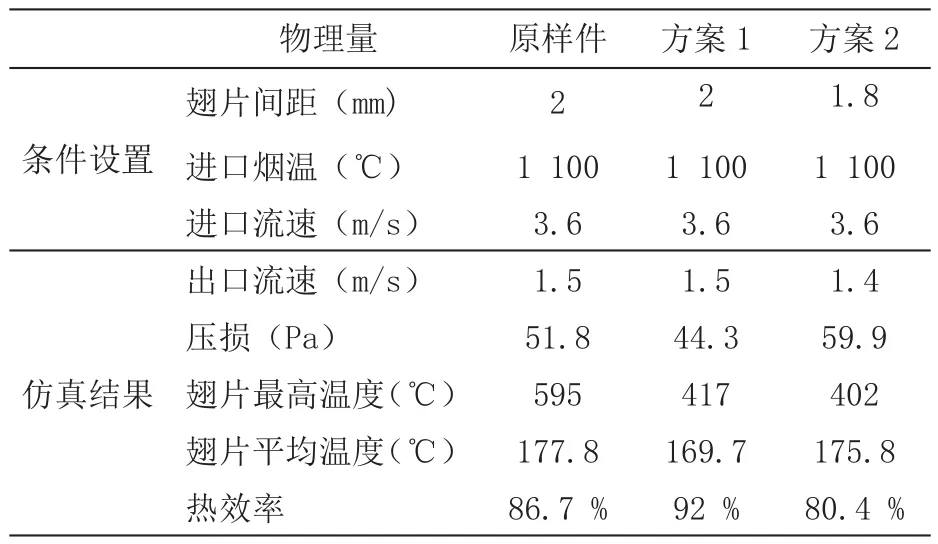

设定,方案1的翅片之间距离为2 mm、方案2的翅片间距为1.8 mm,进口烟温为1 100 ℃,进口流速3.6 m/s。

从图4、表2仿真结果可以看出:

图4 翅片仿真云图

表2 仿真边界设置及仿真结果

1)就压损而言,方案2(两排管)比方案1(三排管)要高,这是因为翅片的宽度各方案是一样的,但方案2有一排含5根管,造成流体的通道面积变小,阻力变大;同时,方案2的翅片间距小于其他方案,一定程度上增大了阻力。两个方案中,方案1的压损最小。

2)就翅片最高温度而言,方案2最小(402 ℃),方案1次之(417 ℃);就翅片平均温度而言,方案1是最低的。

3)就换热功率而言,方案1最好,达到92 %,达到了国标要求;方案2由于换热面积过小,小于其它方案,只有80.4 %。

3 试验测试

跟据前面的仿真结果,对两种方案进行了对比,最终选用方案1进行新样板打样并展开测试。分别设定100 %额定负荷、50 %额定负荷进行测试,实验数据如表3。

表3 新方案测试数据

在同样的条件,对新样板进行测试验证。首先把新换热器样板安装在同一台燃气热水器上,在换热器壳体外布置测温探头,然后通水使热水器工作。调至100 %额定负荷下,连续燃烧60 min,观察其壳体外部的颜色变化以及温度变化,并做记录。

如图5,实验结果显示换热器壳体颜色没发生多大变化,温度也比之前原样件大幅下降,翅片下端也没出现烧焦现象,改善效果显著,达到了目标要求,说明该方案是可行的。

图5 新方案换热器外壳温度测试照片图

4 结论

本文对燃气热水器使用不锈钢换热器出现的问题,通过计算、仿真分析、实验测试手段对其进行了分析。当换热器以不锈钢为材质设计时,不能简单的采用铜材的设计结构,而是需要考虑不锈钢特性,重点应关注局部过热区域、氧化烧坏现象,以及效率低问题等。

1)首先翅片换热面积要保证足够的理论面积,通过设计扰流结构和保持相对高的换热对流系数,以较少的材料达到较大的有效换热面积,进一步达到强化换热效果。

2)对于翅片的高温区域,在结构设计和仿真时进行裁剪。高温烟气首先冲刷的翅片边缘与换热管壁距离不应过大,建议小于2~3 mm,以免因产生局部高温而氧化损坏。

3) 燃烧室壳体与盘管、以及与翅片端面尽量平整贴合,可用焊料辅助焊接。盘绕燃烧室壳的盘管间的距离不宜过大,设计要合理。

本文对本型号换热器进行了测试及分析,当然还会有其问题待解决,后期将进一步验证。