磨料射流切割桩基钢筋性能试验研究

2021-10-18曹文正余家乐

曹文正, 余家乐, 李 尧, *

(1. 山东大学岩土与结构工程研究中心, 山东 济南 250061; 2. 中建八局第一建设有限公司济南公司, 山东 济南 250000)

0 引言

盾构法隧道施工因具有安全、高效、对地面扰动小等众多优点,在城市隧道建设中得到了广泛的应用。然而,盾构施工中经常会遭遇到各类地下障碍物,尤其是桩基、地下连续墙等钢筋混凝土构筑物[1],并且传统的地面拔桩、爆破清障等方法受限于复杂的城市工程环境而难以实施[2-3]。隧道掘进机仅依靠机械切割作用破障,效率低下,刀具磨耗大,刀具卷刃、崩断以及钢筋缠绕刀盘等问题频发[4]。为解决上述难题,需积极探索高效的破障方法。其中,超高压磨料水射流在物料切割和机械加工领域应用广泛,具有清洁环保、高效、易于实现等优势[5],从而得到广泛关注。将高压射流技术与盾构刀具相结合,使用磨料射流冲蚀钢筋造成预损伤,再利用刀具对损伤处进行切割,可以在高效破除钢筋混凝土的同时降低刀具与钢筋发生碰撞摩擦时的损耗,在破解盾构高效穿越城市障碍物难题方面具有巨大潜力。

目前,磨料射流联合机械刀具破岩已在采矿领域进行了广泛研究和实践,并成功研发了具有射流辅助作用的PDC水力钻头、硬岩破碎钻头[6-8]等开采工具。研究表明,射流在适当位置辅助刀具破岩时,刀具受力可减少 30%~50%[8]。有学者在盾构搭载磨料射流破岩破障方面做出了初步探索,如: 钢筋混凝土先经磨料水射流切割,再由盾构截齿切割,渣片中大粒径混凝土碎块占比减少,钢筋碎块长度适中,满足设备出渣需求[9];通过磨料射流辅助,转矩可以控制在模拟盾构额定转矩的50%以下[10]。这些研究结果初步验证了磨料射流辅助盾构破障的有效性和可行性,然而以上研究成果是基于小靶距(小于2 cm)、慢速(小于0.5 m/min)、单次切割的工况条件,参数范围与盾构搭载条件的地下既有桩基拆除有很大区别。实际盾构施工中开挖面起伏大,且刀盘外圈作业时具有很高的线速度,搭载于盾构上的磨料射流设备工作时需要留有较大的靶距和较高的横移速度,且对于如何优化控制参数、评价切割效率、实现射流刀盘搭载最优布置等,仍有待进一步研究。

针对上述研究现状,本文拟开展高泵压(最高360 MPa)、大靶距(5 cm以上)、大流量(18 L/min)和高横移速度(3 m/min以上)条件下后混合磨料射流切割桩基钢筋试验研究;根据钢筋切割性能指标(深度、宽度、体积)与参数之间的关系,确定钢筋切割过程的有效参数,并从射流动能角度分析控制参数和多次切割对切割效率的影响,揭示各参数作用下钢筋冲蚀效果及切缝形态的变化规律,以探究盾构搭载条件下磨料射流破除钢筋混凝土的高效切割工况组合。

1 试验装置、材料和方案

1.1 试验装置

高压射流切割钢筋试验装置包括高压泵组、切割平台、磨料输送系统和控制系统,如图1所示。高压泵组采用APW410-70型超高压大流量泵组单元,包含6个独立的美国海宝增压器,最大输出水量为24 L/min,最高输出压力为410 MPa,支持压力在0~410 MPa任意调整。试验采用2种规格的宝石水喷嘴,直径分别为0.3 mm和0.8 mm。切割平台采用悬臂式切割机床APW2510BB,通过丝杠带动喷头滑动来调节喷头在XY方向上的移动及移动速度,Z方向通过减速机控制升降。磨料输送系统由磨料箱、磨料输送导管、混合腔和混砂管组成。混砂管直径为2.38 mm、长为71.4 mm。磨料选用24目石榴石(粒径0.65 mm),采用自吸式后混合供料方式。磨料在压力差的作用下,经由导管从磨料箱被吸入混合腔,低速的磨料与高速水射流相互接触,与磨料发生动量交换,使磨粒加速,通过混砂管形成磨料水射流。控制系统用来设定控制参数和切割次数。通过控制系统的操作平台调整水压、横移速度、靶距至稳定。

图1 高压射流切割钢筋试验装置

1.2 试验材料

采用同一批次生产的13根长为500 mm、直径为28 mm的HRB400钢筋进行试验,该钢筋为地下桩基及地下连续墙常用受力筋型号,通过固定夹固定于载物台上,以防止钢筋在试验中错位移动。1根钢筋可进行多个工况试验,相邻工况之间的间距大于2 cm,以防止试验之间相互干扰。测取数据为钢筋切缝切割深度、切割宽度及切割体积。切割深度和切割宽度用游标卡尺测量,切割体积通过填充钢筋切缝的填充物体积测量。同一工况重复3次试验,进行多次测量求平均值,以减少随机误差。

1.3 试验方案

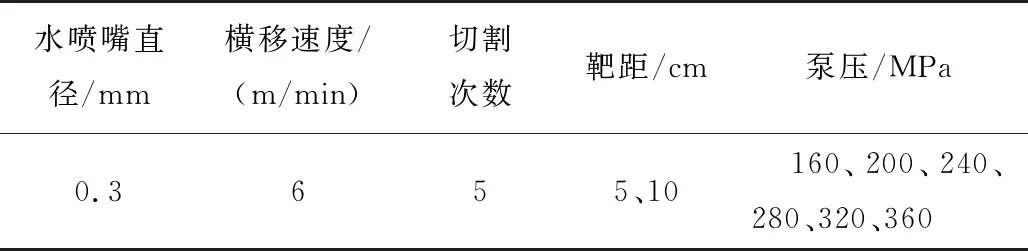

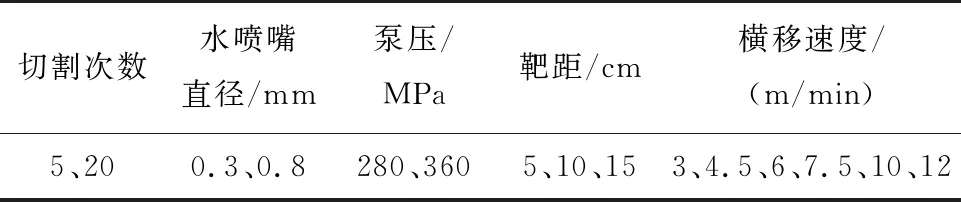

对泵压研究采用单变量试验设计,其他控制参数采用完全试验设计,工况设置考虑盾构实际工作环境及状态。试验选择的横移速度分别为3、4.5、6、7.5、10、12 m/min,以模拟旋转刀盘上不同位置的线速度。试验选择的压力范围为160~360 MPa,每40 MPa设置1个工况。考虑到刀盘与掌子面的距离关系,靶距设置为5、10、15 cm,每个工况组合测量其5次切割与20次切割条件下的切割深度、切割宽度与切割体积数据。对于横移速度为4.5 m/min的工况,增加切割次数为10、15次的测量数据。泵压试验参数和切割试验参数见表1和表2。

表1 泵压试验参数

表2 切割试验参数

2 试验结果

磨料射流切割切口损伤状态如图2所示。一般来说,横移速度越低、水压越高、靶距越小、水流量越大的工况会有较深的切缝,这在以往的研究成果中已被证明。此外,沿钢筋轴向方向观测切缝、高横移速度下切缝轮廓呈具有一定角度的三角形锥体,随着切缝向下延伸,切口宽度逐渐变窄。

(a) 钢筋切割结果

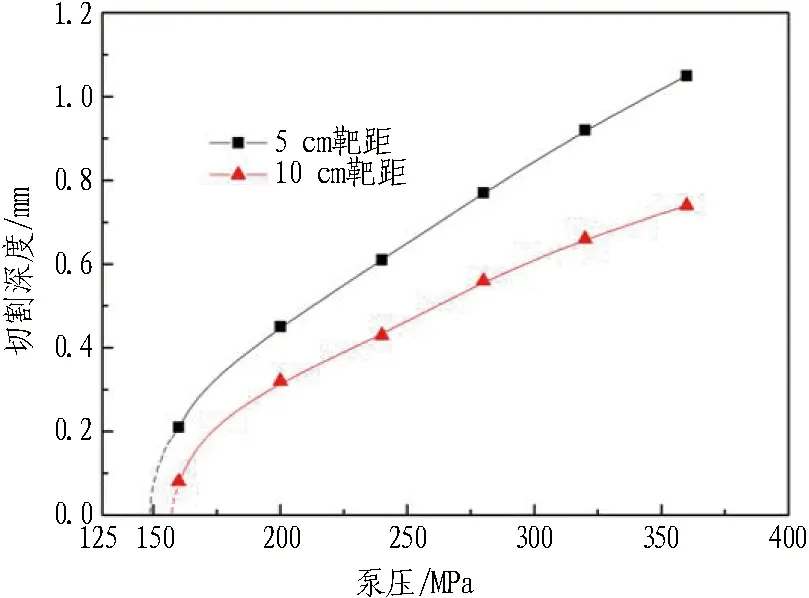

2.1 泵压

图3示出了不同靶距下切割深度与切割宽度随泵压变化曲线。由图3(a)可以看出: 切割深度随着泵压的增加而增加;当泵压大于200 MPa时,切割深度随泵压呈线性变化;当泵压小于200 MPa时,切割深度随泵压降低非线性减小。在某一泵压以下,磨料射流对钢筋不产生冲蚀破坏,此泵压称为临界泵压。可知,在本试验工况下得出的钢筋侵蚀临界泵压约为150 MPa,当靶距增大至10 cm时,临界泵压略微增加,约为157 MPa。由图3(b)可以看出: 随着泵压增加,切割宽度几乎无变化;靶距的增加使切割宽度显著增加,切割宽度对泵压的敏感性也略微增加。

(a) 泵压对切割深度的影响

2.2 横移速度

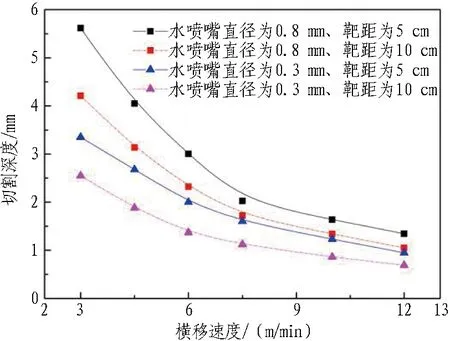

图4示出了不同水喷嘴直径和不同靶距下切割深度与横移速度之间的关系。由图4(a)可以看出,切割深度随着横移速度的增加而非线性地减小。对于不同的靶距和流量,切割深度对横移速度的敏感性是不同的。当横移速度较低(<7.5 m/min)时,各工况之间的切割深度差距明显,大流量小靶距工况下切割深度对横移速度的敏感性更高。然而,在横移速度较高(>7.5 m/min)时,不同工况之间的切割深度差距变小,靶距和流量对切割深度-横移速度曲线的趋势几乎无影响。数据分析得出,2种型号水喷嘴对应的流量相差6倍,但是对应的切割深度的差距小于2倍,在较高横移速度下采用大流量的效果不明显,经济性差。

(a) 360 MPa泵压

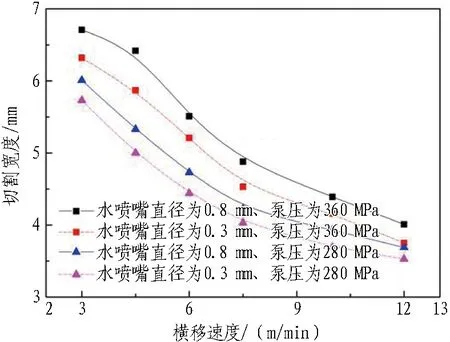

图5示出了不同水喷嘴直径和不同泵压下切割宽度与横移速度之间的关系。由图5可以看出: 切割宽度随着横移速度减小呈现非线性增大趋势;横移速度从12 m/min减小至4.5 m/min的过程中,切割宽度有加速增大的趋势;但横移速度小于4.5 m/min时,切割宽度增长速度变缓。变缓的原因可能是混砂管对水流的约束作用,使得切割宽度不能无限制加速增长。压力的变化几乎不会改变切割宽度对横移速度的敏感性,大流量在低横移速度下有更好的切割宽度表现。

(a) 10 cm靶距

2.3 靶距

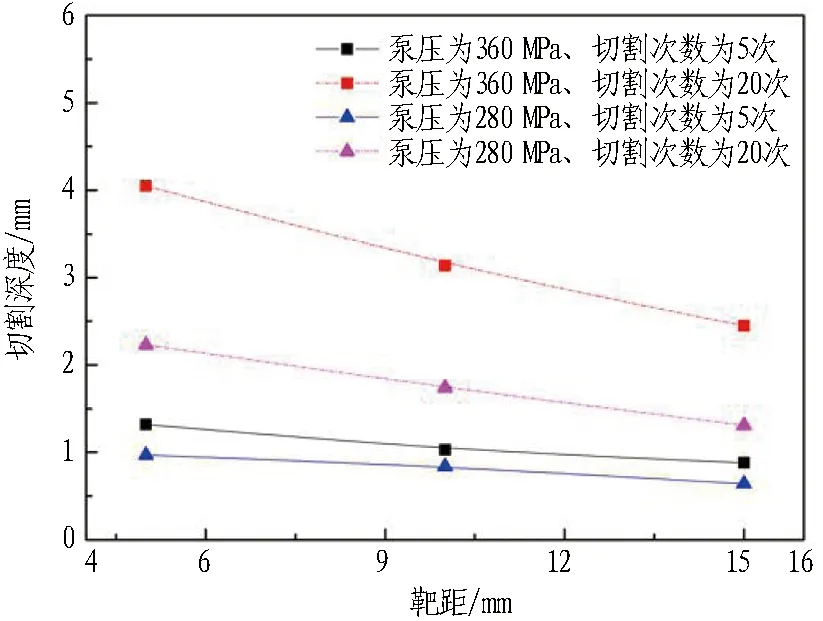

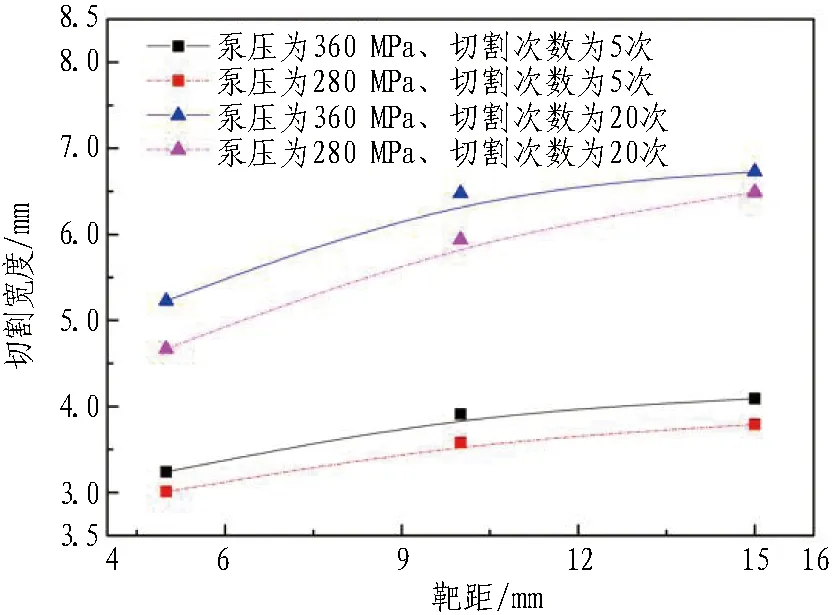

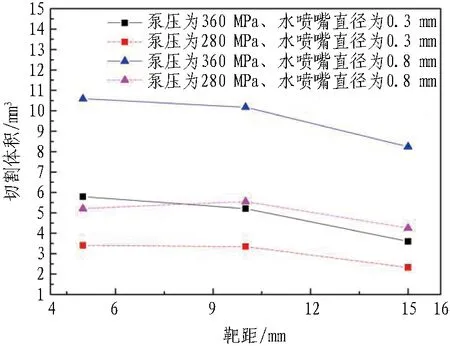

靶距定义为混砂管尖端与目标材料表面之间的距离。图6示出了不同泵压和不同切割次数下切割深度与靶距之间的关系。由图6可以看出,切割深度随着靶距的增加而线性减小。与小流量工况相比,在大流量工况下切割深度会明显变大,但流量大小几乎不会影响切割深度对靶距的参数敏感性。切割深度降低是雾化作用导致的,靶距的增加将使得更多射流能量在气-液界面接触过程中耗散,因此,传递到钢筋的能量密度降低,切缝变浅[11]。图7示出了不同泵压和不同切割次数下切割宽度与靶距之间的关系。由图7可以看出: 切割宽度随着靶距的增加而增加;切割宽度受水压的影响较小;通过反复切割钢筋,切割宽度会在一定程度上扩大(相当于增加了射流冲蚀钢筋的时间)。因此,在其他条件不变的情况下,存在一个使切割体积达到最大的最佳靶距。图8示出了不同泵压和不同水喷嘴直径下切割体积与靶距之间的关系。由图8可以看出,靶距从5 cm增大至10 cm时,切割体积只有很小的变化,此后随着靶距增大,切割体积开始逐渐减小。可以预测,此工作条件的最佳靶距在5~10 cm。压力对切割体积的影响很大,因为随着压力的增加,切割深度将线性增加,而切割宽度的变化不显著。

(a) 0.8 mm直径水喷嘴

(a) 0.8 mm直径水喷嘴

(a) 20次切割

3 射流切割效率分析

3.1 射流效率指标

通常,高压力、大流量和低横移速度的磨料射流会产生更大的切深,然而,制造高水压射流需要先进的泵组,降低横移速度会导致工期延长和资源的浪费,从切割效率的角度来看可能不理想。因此,定义了切割深度和切割体积2个切割效率指标,效率指数越大,表示工况具有更高的效率。

(1)

(2)

式(1)和式(2)中:ID为切割深度效率指数,mm/kJ;IV为切割体积效率指数,mm3/kJ;D为切割深度;V为单位长度的切割体积,mm3;Ea为有效动能,kJ;N为切割次数。

磨料水射流的射流动能可以从水、气、固三相磨料中产生[12]。对于典型的水射流系统,气体的质量流量很小,可以忽略不计。一般来说,在磨料水射流对金属侵蚀的射流动能模型中,虽然高速水流具有喷射能量,但没有磨料的水射流直接冲蚀钢筋,几乎不会侵蚀坚硬的钢筋表面。在磨料射流中,水的侵蚀被认为是可以忽略的[13]。根据伯努利方程,射流在瞬时的有效动能表示为

(3)

在非弹性碰撞理论中,磨料的速度可以利用单位时间通过的水流质量与消耗磨料之间的动量传递规律获得。

(4)

式中:t为射流曝光时间;do为射流冲击面积直径与水喷嘴直径的比值;vt为射流横移速度。

因此,将式(4)代入式(3),得

(5)

3.2 参数组合的效率分析

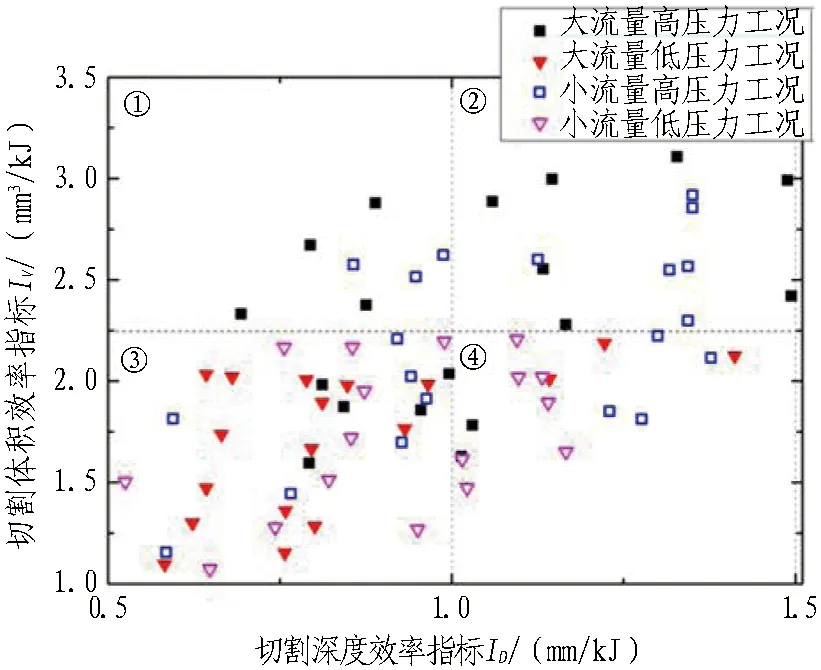

切割效率随射流能量而变化。输入功率由压力和流量共同决定,因此,压力和流量是控制射流能量的最直接因素。图9示出了4种压力和流量组合下切割深度效率和切割体积效率的分布。对于磨料射流辅助盾构破除地下钢筋混凝土施工来说,②区域的点所对应的参数设置是较优的。④区域的点所对应的参数设置仅次于②区域,因为在刀具破坏钢筋的时候,更深的预先切槽会使损伤处产生更大的集中应力,钢筋更容易被刀具切断。③区域的点所对应的工况切割效率低,意味着更多的能量被消耗。在本文中高压力被认定为300 MPa以上的压力,大流量代表使用直径为0.8 mm水喷嘴的工况。

图9 4种压力和流量组合下切割深度效率和切割体积效率的分布

当采用小流量和低压力时,切割效率较低;当采用大流量和高压力时,切割效率明显提高。更高的压力会使得切割体积效率变得更高,有更多的点分布在①区域和②区域,升高压力同样会提高切割深度效率。小流量工况下,切割体积效率是偏低的,切割深度效率与大流量工况差别不大。使用大流量的工况在切割体积效率上有更好的表现(更多的点分布在①区域和③区域),但大流量工况没有明显提高切割深度效率。一个可能的原因是试验中固定了磨料给进量,当磨料给进率偏低时,磨料更容易被高压水流打碎成细小粉末,粉末在流束中更容易被雾化,无法对钢筋产生有效冲蚀。也就是说,可能存在一个最佳的磨料给进率,这个磨料给进率与流量是相关的,如果提高磨料给进率,大流量工况下的切割效率会提高。

3.3 多次切割的效率分析

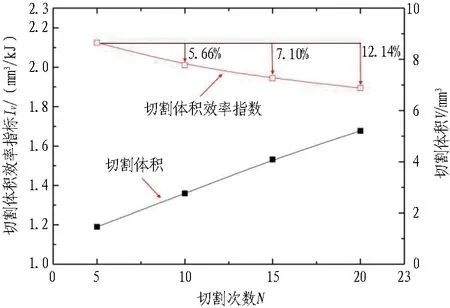

在实际应用中,水射流切割作业需要在同位置进行反复切割。由于能量损失,每次切割增加深度可能有所不同。因此,有必要确定多次切割过程中能量的损失。图10示出了切割次数对切割深度和切割体积及其效率的影响。由图10可以看出: 随着切割次数的增加,切割深度和切割体积增大,单刀切割效率降低;多次切割对切割深度能量损失的影响大于切割体积。

(a) 切割次数对切割体积及其效率的影响

能量损失有2种解释: 首先是当切割次数增加时,钢筋的几何形状发生了变化(如切缝变窄);其次是切割过程中射流与被切缝的内壁之间产生摩擦,耗散了能量,从而降低了切割效率。

4 结论与讨论

本文基于盾构施工环境和施工特点,进行不同泵压、流量、靶距、横移速度组合下的磨料射流切割钢筋试验,研究了切割性能(深度、宽度、体积)与有效参数之间的关系,分析了不同参数组合下的切割效率,并得出以下结论。

1)随着泵压增大,切割深度线性增加,切割宽度略有增加,存在使钢筋开始破坏的临界压力,试验条件下的侵蚀临界压力约为150 MPa,改变靶距对临界压力影响很小。

2)随着横移速度增加,切割深度急剧下降,切割宽度非线性减小。横移速度小于7.5 m/min时,切割深度受靶距和流量影响显著。

3)存在使切割体积达到最大的最佳靶距,在本试验参数范围内,最佳靶距为5~10 cm。流量越小,最佳靶距越小。

4)考虑多次切割时,增加切割次数会降低单次切割的切割深度和切割体积。随着切割次数增加,切割体积效率缓慢下降,切割深度效率显著下降。本研究中,相对于5次切割的结果,20次切割的切割体积效率减少12.14%,切割深度效率减少42.5%。

进行搭载磨料射流的盾构研发时,应在条件允许的范围内采用高压设备,并尽可能降低刀盘转速。设计时应注意刀具与喷头的空间关系,确保喷头与掌子面的距离在合理范围内。本研究所进行的效率分析是基于能量角度考虑的,还需深入研究破障的时间成本和能量转化效率。