一种含Re镍基单晶高温合金钎焊接头的微观组织与性能研究

2021-10-18郭广思刘纪德杜晓明

高 枫,郭广思,刘纪德,杜晓明

(1.沈阳理工大学 材料科学与工程学院,沈阳 110159;2.中国科学院金属研究所,沈阳 110016)

含Re镍基单晶高温合金具有优异的高温力学性能、抗氧化性、抗腐蚀性,并且具有良好的工艺性能,广泛应用于我国航空发动机涡轮叶片及其他重点工业领域中[1]。第三代含Re镍基单晶高温合金是在第二代单晶高温合金的基础上添加了约3%的Re,Re元素的加入使镍基单晶高温合金的蠕变、耐高温等性能得到提高[2-3]。涡轮叶片具有复杂的型腔结构,利用精密整体铸造技术难以实现理想的整体结构,通过开展第三代单晶高温合金钎焊技术的研究,不仅可以实现复杂零件的高性能连接,还能对存在缺陷和损伤的叶片进行修复,延长其使用寿命,获得可观的经济价值[4]。

真空钎焊技术具有对焊缝显微组织影响较小、接头残余应力小、成本低、效率高的特点[5-6],解决了单晶高温合金合金化程度高、焊接性差的问题,成为单晶高温合金常用的连接方法之一[7-8]。目前的研究多以探索最佳焊接工艺而实现接头的可靠连接为主,最大程度消除焊缝显微组织中硬脆性化合物相,使焊缝组织均匀化,继而改善焊接接头的力学性能。文献[9-11]中采用自制的高熔点粉末与含B的低熔点粉末以质量比1∶1混合,对镍基单晶合金进行钎焊研究,通过分析接头的SEM图像发现接头中存在不连续的硼化物,且其位于母材扩散区,钎焊接头的失效断裂源自焊缝中的化合物相,断口呈脆性断裂特征。有效地减少化合物相的产生,使母材与钎料成分充分扩散,得到均质化接头成为镍基单晶钎焊的首要问题。

本文采用自主研发的钴基钎料B-Co38对一种含Re的第三代镍基单晶高温合金进行钎焊连接,通过对比不同保温时间下焊缝中的显微组织,分析影响焊接接头的不利因素,结合接头断裂机制综合研究保温时间对接头持久性能的影响,实现焊接工艺的优化和接头力学性能的提升。

1 实验部分

1.1 实验材料

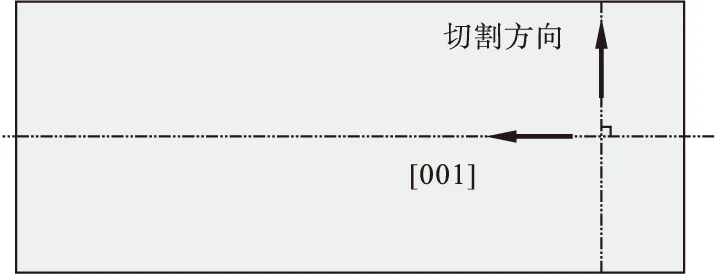

实验使用的合金母材为一种含Re镍基单晶高温合金试棒(DD90),试棒的晶体取向为(001)方向,试样尺寸为φ13mm×247mm,试样主要成分如表1所示。利用电火花线切割将试棒沿着垂直于(001)晶体取向方向切割出厚度为4mm的待焊样品。母材晶体取向及线切割方向示意图如图1所示。

图1 母材晶体取向及线切割方向示意图

表1 DD90单晶合金化学成分 wt%

实验使用的钎料为采用气体雾化法制备的钴基钎料B-Co38,粒度为300目,钎料成分如表2所示。将制备完成的钎料与粘结剂混合、调匀并放置于两个母材待焊面之间,焊接间隙控制在200μm,用储能点焊机将其固定,然后放入干燥箱中进行干燥处理。

表2 钴基钎料B-Co38化学成分 wt%

1.2 实验方法

将装配完成的焊接样品放入真空钎焊炉中,以16℃/min的温升速率升温至500℃,保温15min,使粘结剂充分挥发;再以16℃/min的速率升温至1030℃,保温35min;最后以13℃/min的速率达到焊接温度1230℃,保温30~90min。在整个钎焊过程中,炉内真空度不低于8.0×10-3Pa。焊接完成后,再将焊接接头进行一次和二次时效处理,一次时效处理工艺为1140℃/2h空冷;二次时效处理工艺为870℃/32h。

1.3 测试方法

采用日立S-340N型扫描电镜(SEM)观察接头的显微组织;分别使用能谱仪(EDS)、岛津1610 型电子探针(EPMA)、理学D/MAX 2500型X射线衍射仪(XRD)对接头元素分布与相组成进行分析,并确定相种类;持久性能试验在F-25型悬臂式持久试验机上进行,测试单晶高温合金接头在1120℃/98MPa条件下的持久寿命。

2 结果与讨论

2.1 钎焊接头显微组织特征及其影响因素

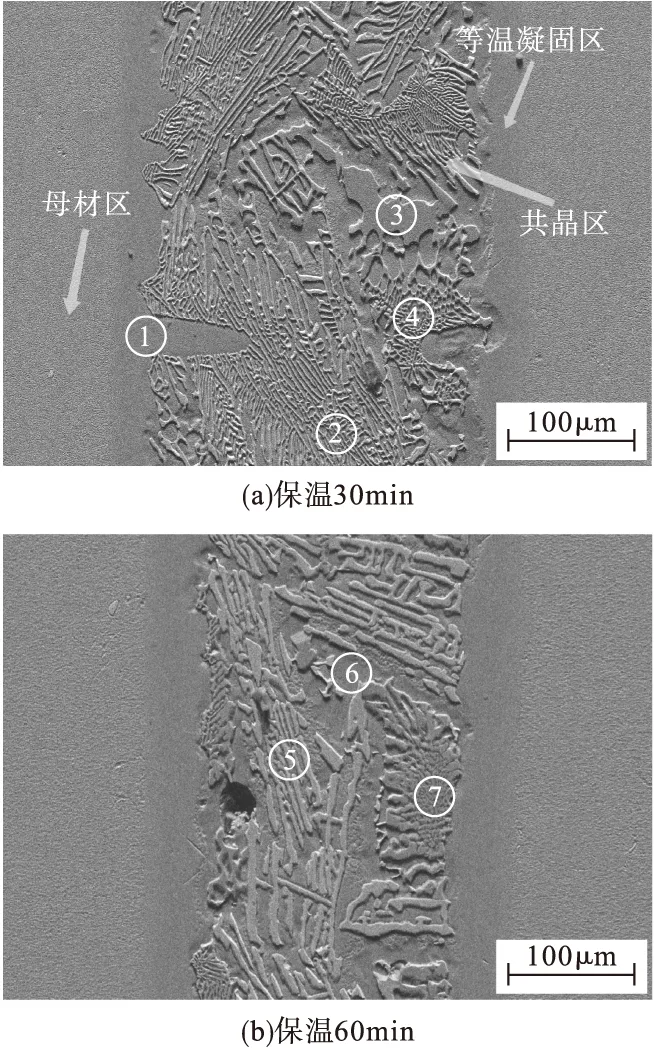

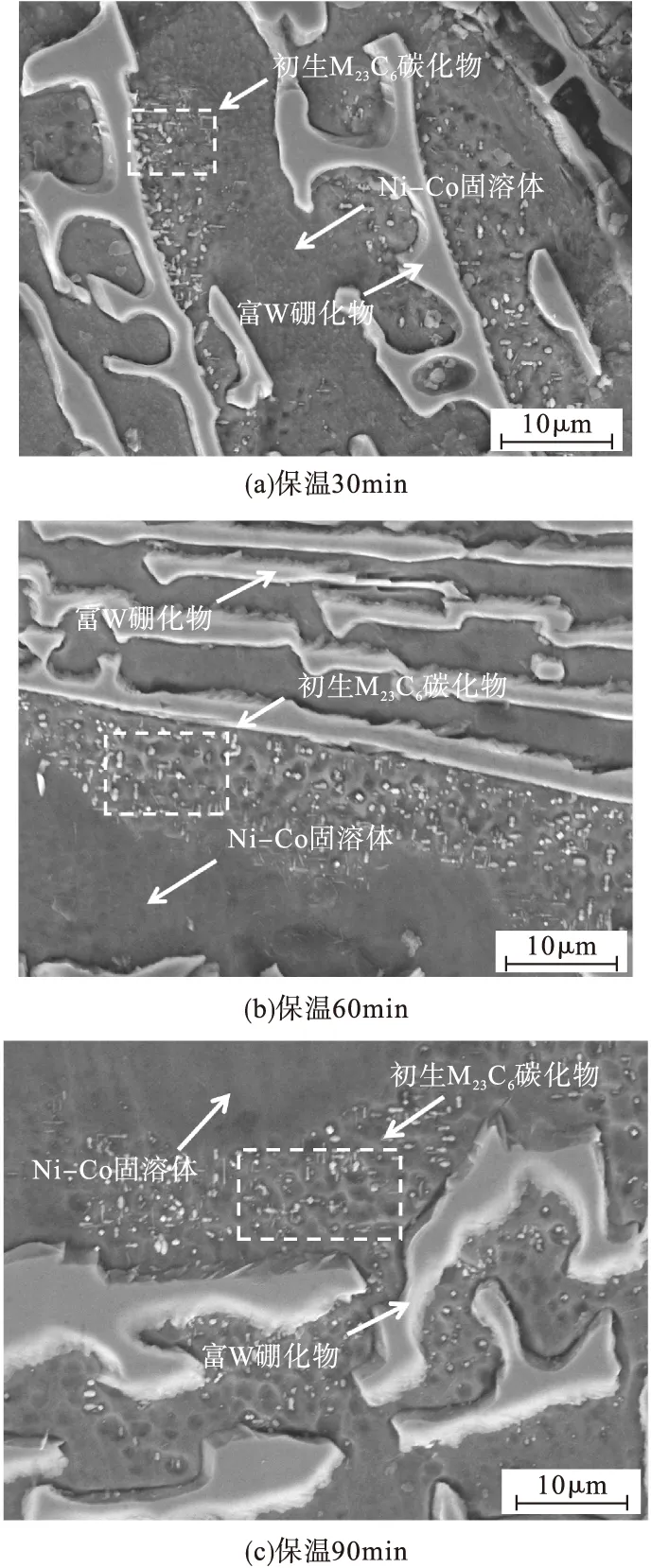

采用B-Co38钎料在1230℃的钎焊温度下分别保温30min、60min、90min时钎焊接头的SEM图像如图2所示。

图2 不同钎焊保温时间下的接头微观组织

由图2可知,接头中主要组成相为初生γ-Ni相,Ni-Co固溶体相,富W、Cr硼化物相,初生M23C6碳化物;随着保温时间的增加,共晶区中组成相由细枝状转变为粗枝状,γ-Ni相数量增加,等温凝固区厚度增加,孔洞等缺陷缩小甚至消失;在三种工艺参数下均可实现有效连接。

由图2a可见,在1230℃/30min条件下焊接时,接头中出现大量不规则的块状相、条状相、骨架状相、初生γ-Ni相和小尺寸孔隙缺陷。采用EDS分析得到,等温凝固区成分(原子分数,下同)为45.90%Ni、24.93%Co、8.69%Cr、8.23%B、7.26%W、0.71%Re以及少量的Al和Si,其形貌和成分均与母材γ-Ni基体相相似,为在保温阶段形成的初生γ-Ni相[12];钎料中降熔元素Si和B向母材中扩散,等温凝固区成分发生变化,该区域熔点升高,且液相钎料以母材为基础开始形核并朝中心区域进行等温凝固,γ-Ni相随着保温时间的推移不断生长,最终形成连续的等温凝固区。

等温凝固区中初生γ-Ni相(图2a中1处)向焊缝中心处延伸大约80μm的距离,原因是此处Ni元素含量占比较高,母材与钎料之间元素相互扩散较为充分,等温凝固时生成γ-Ni相的数量相对提高;随着Ni含量降低,γ-Ni相停止生长,同时将化合物相推移到焊缝中心区域(共晶区)[13];在共晶区可见细骨架状富W硼化物相(图2a中位置2),EDS分析结果显示,该相含有37.62%W、19.14%Co、16.57%Ni、15.69%B、3.49%C、3.14%Cr以及少量Al和Re;共晶区出现的此类细骨架状脆性相导致接头局部区域硬度增加,对接头的力学性能产生不利影响;共晶区中细骨架状硼化物之间存在块状相(图2a位置3),其主要组成为37.01%Ni、32.27%Co、8.2%Cr以及少量的Re和Si,由Ni-Co二元相图可知,Ni与Si接近无限固溶,故该相为Ni-Co固溶体相,其中固溶少量的Cr与Si等元素;在Ni-Co固溶体下方出现密集骨架状富含Cr硼化物相(图2a位置4),其组成为35.57%Cr、16.0%Co、16.67%B、14.3%Ni、10.12%W以及少量的Re及Al;在1230℃下液相钎料中B元素未能充分扩散,大量的B元素与Cr、W等强硼化物元素发生反应,一定程度上提高焊接接头的强度、耐热腐蚀性及持久性能,但较高硼化物含量也会提高性能测试中裂纹的产生几率。

由图2b可见,当保温时间延长至60min时,钎焊接头中组成相由细枝状转变为粗枝状,并弥散分布在共晶区中;等温凝固区厚度从24.5μm增加至36.5μm;焊缝区域依然存在孔洞缺陷;由于B元素向母材扩散,使焊缝组成相中B元素含量降低;共晶区依然存在大量的条状相(图2b中位置5),EDS分析显示,条状相为富W硼化物相,主要成分为47.48%W、15.2%B、14.4%Co、6.37%C、4.82%Ni、4.4%Cr以及少量Re元素。

焊缝中间共晶区中存在类似界面区初生γ-Ni相的平坦区域(图2b中位置6),EDS分析得到其成分为41.48%Ni、36.37%Co、13.47%Cr、3.1%Si、1.97%Re,以及少量的Al和W元素,为富含Cr元素的Ni-Co固溶体相;骨架状富Cr硼化物相大多靠近等温凝固区分布(图2b位置7),EDS分析显示,其组成为35.83%Cr、11.75%B、11.69%W、6.8%Co、5.98%C、5.52%Ni、3.48%Re,其中Re元素含量相对较高。

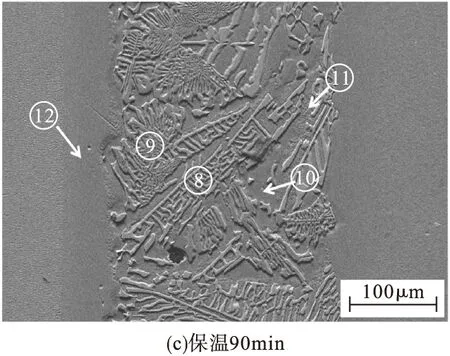

继续将保温时间延长至90min(图2c),接头中组成相种类未发生改变;相比保温30min和60min条件下的接头组织,保温90min下的富W、Cr硼化物相的相尺寸增加;随着保温时间延长,B元素得到充分扩散,随着焊缝区域B元素含量降低,等温凝固区厚度从36.5μm(图2b)扩展至50μm(图2c);Ni-Co固溶体相区间存在的孔隙明显减小,可一定程度改善钎焊接头力学性能。

不同钎焊保温时间下焊缝中均存在亮白色颗粒状相,其形貌如图3所示。

由图3可见,在富含W硼化物相附近不均匀分布着颗粒状富含Cr碳化物,EDS分析显示,其组成为30.5%Cr、17.45%Co、15.93%C、15.83%Ni、14.58%W以及少量的Al和Si元素;对不同区域中碳化物进行取样,发现Cr元素含量较高,结合C元素在金属中所占比例来分析,其Cr/C值较高[14],且分布在富W化合物相与Ni-Co固溶体相界面处,故初步判断该相为共晶区凝固末期析出的颗粒状初生M23C6碳化物,该碳化物相在一定程度上阻碍了其位错运动对焊缝区域产生的强化作用[15]。对比图3a、图3b和图3c可见,随着保温时间增加,该碳化物分布尺寸及含量无较明显变化。

图3 焊缝中的初生碳化物

为进一步研究钎焊接头不同显微组织对接头产生的影响,利用扫描电镜背散射(BSE)和EPMA对不同工艺参数下焊缝中的元素分布进行定性分析,结果如图4和图5所示。

图4 1230℃/30min下接头微观组织的BSE图像及EPMA元素面分布

图5 1230℃/60min下接头微观组织的BSE图像及EPMA元素面分布

由图4和图5可见,其中Re元素在富W化合物相中分布较多,在Ni-Co固溶体上分布相对较少;两种工艺参数下Re与W的元素分布大致相同。等温凝固区的Re元素含量从基体向共晶区方向依次降低,Re元素进入γ相中使等温凝固区得到不同程度强化[16-17]。同时Re元素在富W化合物区域分布较多,Re元素加入到高熔点元素W中,产生铼效应,提高了材料强度、塑性以及焊接性能[18-19]。

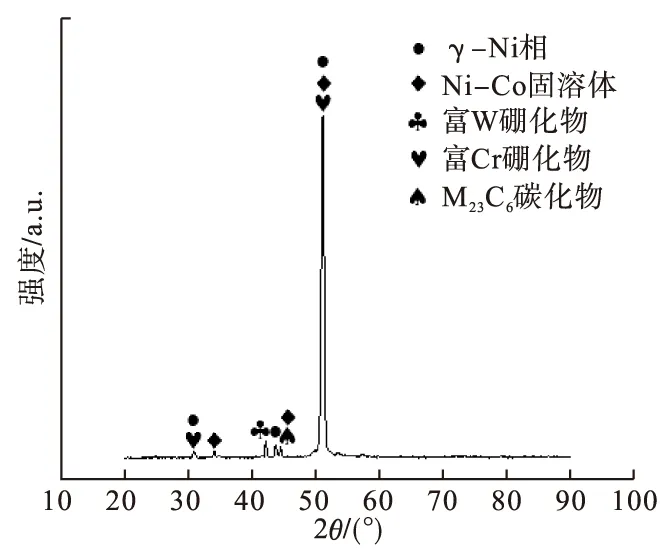

为进一步确定接头中相组成,对在保温90min工艺参数下的样品进行XRD物相分析,其衍射图谱如图6所示。

图6 1230℃/90min工艺参数下接头XRD衍射图谱

由图6可见,接头中相组成为γ-Ni相、Ni-Co固溶体相、富W、Cr硼化物相、颗粒状M23C6碳化物相。

结合上述分析可以确定,共晶区中存在富W硼化物相(图2c位置8)、富Cr硼化物相(图2c位置9)、镍钴固溶体相(图2c位置10)、颗粒状M23C6碳化物(图2c位置11),等温凝固区中存在γ-Ni相(图2c位置12)。

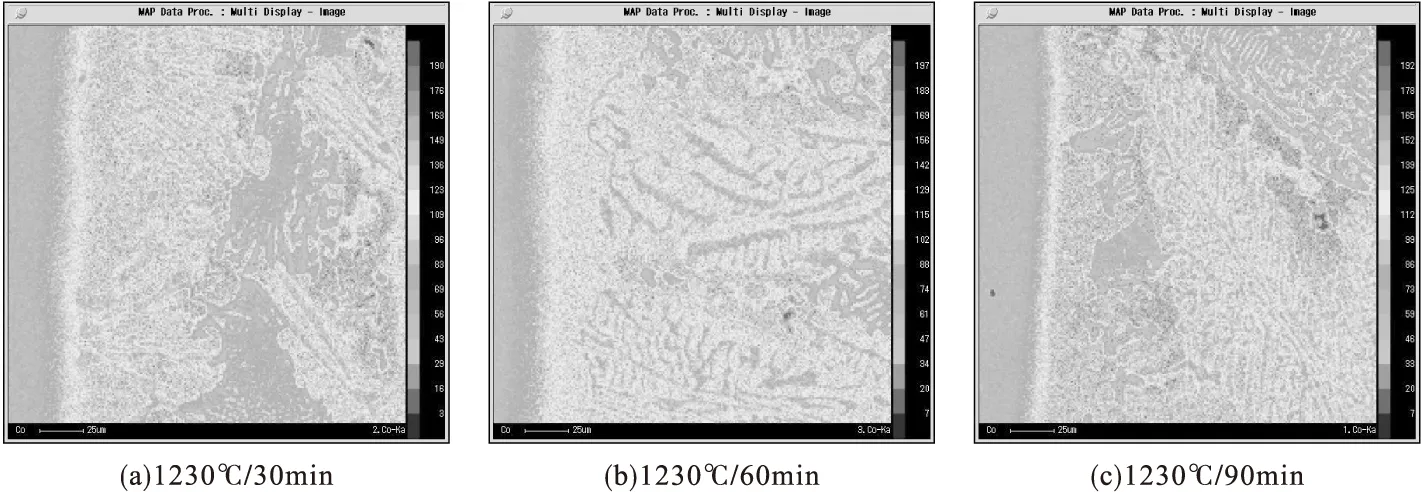

由于使用的钎料为钴基钎料,Co元素可提高母材及钎焊接头的热腐蚀性和耐热疲劳性。接头局部区域Co元素的面分布见图7所示。

图7 接头局部区域Co元素的面分布

由图7可见,钎料中的Co在浓度梯度的作用下向母材中扩散,焊缝中Co元素含量随着保温时间增加而不断降低,但变化量较小,即使保温时间达到90min,焊缝中的Co元素含量依旧高于母材。

2.2 钎焊接头性能分析

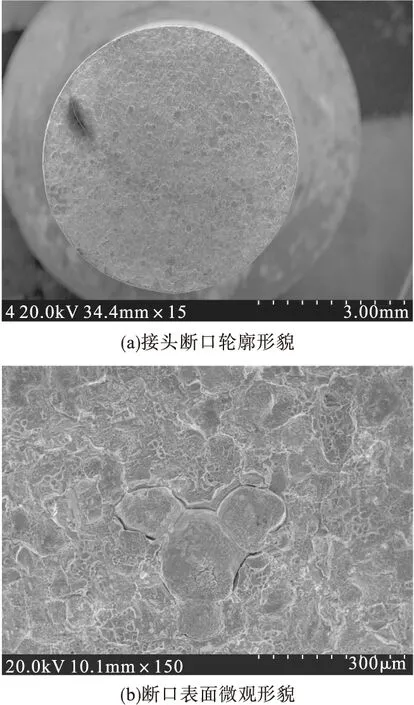

在1230℃/60min工艺参数条件下,钎焊接头在1120℃/98MPa条件下持久断口形貌如图8所示。

图8 1120℃/98MPa条件下DD90单晶高温合金接头持久断口形貌

通过持久实验得到1230℃/60min工艺参数条件下,钎焊接头在1120℃/98MPa条件下的持久寿命仅为1.82h。

通过观察断口轮廓形貌发现(图8a),断口表面无较大起伏,较为平坦,无孔洞等缺陷,其断裂位置在焊缝处;共晶区硬脆性化合物相主要为硼化物相,因硼化物在应力作用下极易诱发微小裂纹,并在共晶区中向四周扩展,在固溶体处产生微小韧窝,一定程度上阻碍裂纹的延伸。

从图8b中观察到,断口存在许多微小韧窝以及撕裂棱,为以脆性断裂为主的混合断裂形式;脆性断裂主要由焊缝中析出硬脆性相引起,并对焊接接头的持久寿命造成直接影响;当保温时间较短时,焊缝共晶区B元素含量较高,硼化物在焊缝中分布较为分散,保温时间达到60min时,等温凝固时间相对增加,等温凝固区厚度增加,B元素得到相对充分扩散,焊缝中心处B元素含量降低,使钎焊接头的持久寿命有所提高。图8b中的微小韧窝为靠近界面区的镍基固溶体以及Ni-Co固溶体,其对钎焊接头产生一定的强化作用,可改善接头的持久性能。

3 结论

(1)实现了钴基钎料B-Co38对DD90镍基高温合金的钎焊连接。在1230℃/30min、1230℃/60min、1230℃/90min三种不同工艺条件下焊缝显微组织存在一定差异。随着保温时间增加,焊缝中相组成相同,以初生γ-Ni相、Ni-Co固溶体相、富W和Cr硼化物相、初生M23C6碳化物相为主;等温凝固区厚度增加,孔洞等缺陷尺寸变小甚至消失。

(2)γ-Ni相、Ni-Co固溶体相以及在共晶区凝固末期析出细小颗粒状的初生M23C6碳化物对钎焊接头产生强化作用。

(3)在持久性能测试中,DD90合金在1230℃/60min焊接工艺下、钎焊接头在1120℃/98MPa条件下持久寿命为1.82h;焊缝处为断裂位置,由共晶区中硼化物以及孔洞等缺陷引起;断口存在许多微小韧窝以及撕裂棱,属于混合断裂形式。