过站运行条件下地铁车站出入口卷帘门压力分析

2021-10-18中铁第一勘察设计院集团有限公司马江燕邓保顺牛永胜

中铁第一勘察设计院集团有限公司 马江燕 邓保顺 廖 凯 牛永胜

0 引言

随着地铁列车周期性地运行,地铁车站出入口通道内也周期性地进出风。在正常运行工况下,列车进站制动减速,行车速度降低,且出入口通道敞开,故出入口通道内压力较小,约为十几至几十Pa[1],一般不会对出入口通道内的附件产生危害。然而,在实际工程中,北方某地铁线路停运后,列车调度行车时(所谓调度行车指线路停运后或开始运行前,需要将列车调运到车辆段或停车场,由此形成单向密集行车,列车过站运行),经常出现地铁出入口卷帘门变形和脱轨的状况,影响卷帘门的正常开启。因此,有必要对过站运行等特殊运行条件下地铁车站出入口卷帘门承受的压力进行分析,从而提出减小卷帘门承压的措施。

研究活塞风对地铁车站影响的有效方法之一为实测。国内许多专家学者通过实测的方法研究了作用在屏蔽门上的风压的大小、作用规律及车站型式、有无排风等因素对屏蔽门所承受的压力的影响[2-3]。数值模拟也是研究活塞风对地铁车站影响行之有效的方法,常见的有一维和三维模拟。由于地铁空间结构的复杂性,三维模拟一般都是在大量简化基础上研究一辆列车、短时间内运行情况下活塞风对车站的影响[4-5],很难考虑到行车周期、多辆列车运行等影响因素。而一维网络模型由于其便捷、准确等特点,在研究地铁活塞风中得到了广泛应用[6-8]。然而,在众多活塞风压对车站影响的研究中,对地铁车站出入口的风压研究较少[9]。

本文采用一维数值模拟的方法研究地铁调度行车工况下活塞风压对卷帘门的影响。

1 模型建立及边界设置

1.1 模型建立

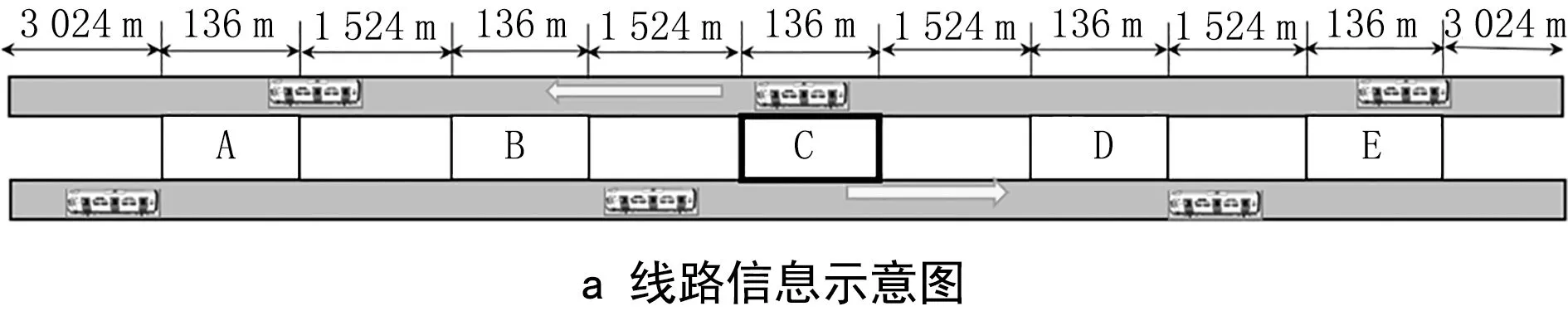

以实际运行线路为物理模型,采用IDA tunnel[10]建立一条总长度为12.824 km的线路模型(IDA软件对活塞风预测的准确性已得到笔者的验证[11-12],限于篇幅不再赘述),并以1个典型双层岛式A型地铁车站(如图1所示)为例进行详细分析。

图1 线路信息及模型示意图

典型车站尺寸:站厅为98 m×20 m×5 m(长×宽×高);站台为136 m×12 m×4.5 m(长×宽×高);4个出入口均为45 m×4 m×3 m(长×宽×高)。隧道面积为22.7 m2。列车为A型车,尺寸为140 m×3.0 m×3.5 m(长×宽×高),列车最大加速度为1.0 m/s2,最大减速度为1.1 m/s2,不考虑热压带来的影响。迂回风道A和B面积均为22 m2,迂回风道上设迂回风阀控制迂回风道的开与关,活塞风井面积20 m2。列车不在站内停靠,过站时不减速。

1.2 主要边界设置

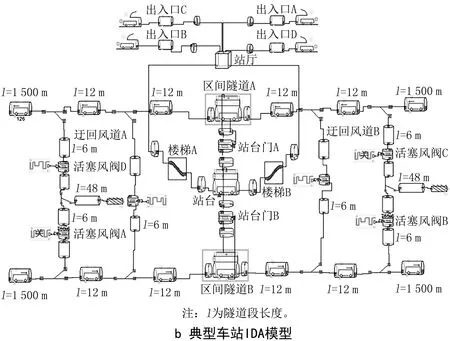

常见的卷帘门型式大致可分为3类,如图2所示。镂空型卷帘门空隙率很大,大于90%,其局部阻力系数可忽略不计[13]。半密实型卷帘门上开有小孔,其局部阻力系数可等价于孔板出风口阻力系数[13],由于开孔率不同,局部阻力系数可在几十到几百之间,本文设定为100、300。密实型卷帘门上无空洞,卷帘门关闭时,形成的局部阻力系数理论上无限大,设定为9 999。北方地区由于冬季寒冷而且室外多风沙,为了阻冷风、风沙及防鼠的要求,地铁出入口常采用密实型卷帘门。

图2 常见卷帘门的类型

全高封闭站台门(屏蔽门)和全高非封闭站台门(安全门)是常见的2种站台门型式。屏蔽门使轨行区和站台完全分开,屏蔽门的结构型式决定了其存在大量缝隙,缝隙宽度一般为毫米级[14],本文模型把屏蔽门的缝隙折合为站台门上的开口面积(0.2 m2)。安全门系统通常在站台门上方存在一条百叶风口连接站台和轨行区,每侧站台门百叶风口等效面积为50 m2。

另外,IDA模型中各个支路处总阻力系数根据文献[13]进行计算得出,其中,出入口通道为8.4,活塞风井为10.5,楼梯口为2.0。

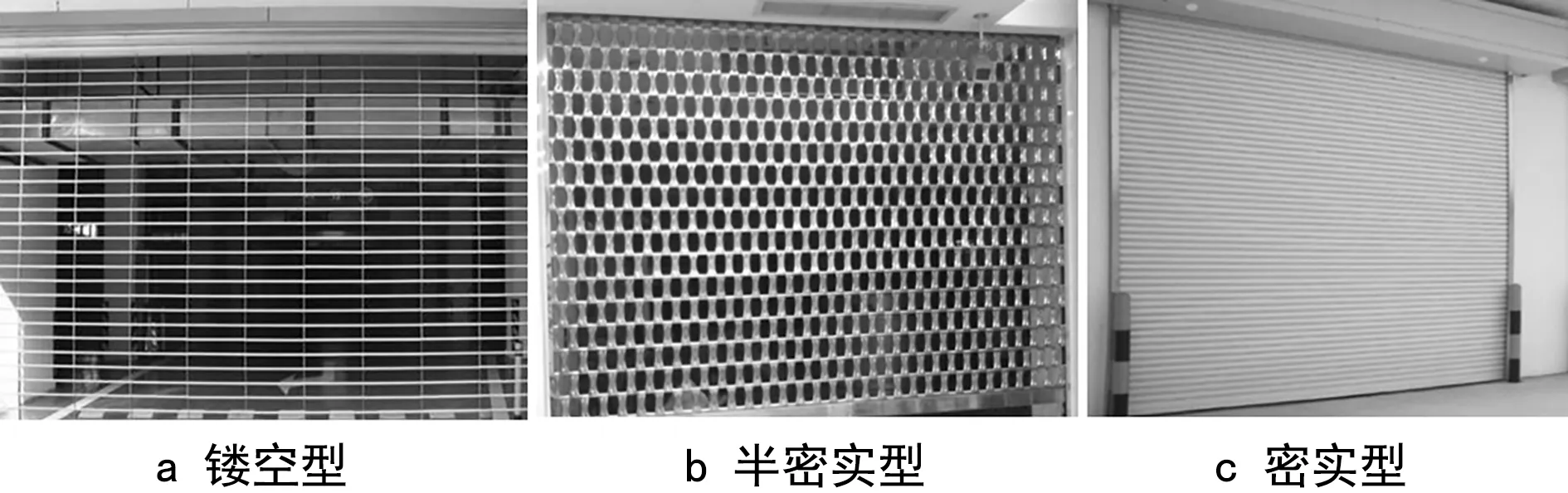

2 模拟工况

根据上述分析,设定表1所示工况进行模拟分析。其中,工况1为实际运行出入口卷帘门脱轨时的工况。该运行工况下,出入口通道采用密实型卷帘门,且为关闭状态;活塞风阀执行冬季闭式运行模式,即活塞风阀关闭,列车不停站。

表1 模拟工况

设置其他工况与工况1进行对比:工况2~5与工况1对比,主要研究行车速度对出入口压力的影响;工况6~8与工况1对比,研究行车间隔对出入口压力的影响;工况9~11与工况1对比,研究卷帘门型式对出入口压力的影响;工况12与工况1对比,研究设置迂回风道对出入口压力的影响;工况13、14与工况1对比,研究活塞风井数量对出入口压力的影响;工况15与工况1对比,研究站台门型式对出入口压力的影响。

3 模拟结果及分析

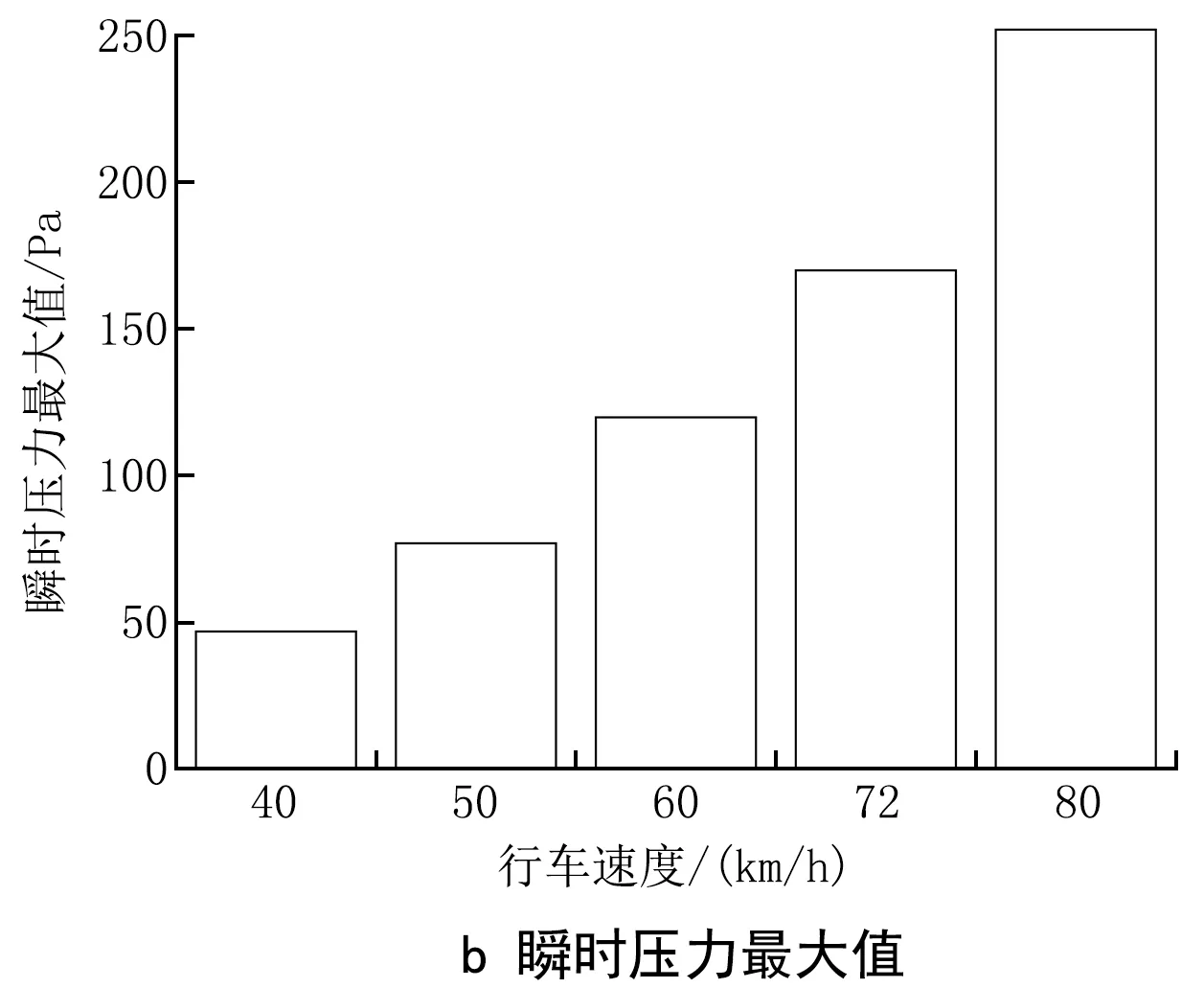

图3显示了不同行车速度下出入口处的压力变化。从图中可以看出:出入口处的压力随着时间呈现周期性变化,行车速度越大,出入口处瞬时压力最大值也越大;行车速度为40 km/h时,瞬时压力最大值不超过47 Pa;行车速度为50 km/h时,瞬时压力最大值不超过77 Pa;而当行车速度为80 km/h时,瞬时压力最大值能达到252 Pa,约为40 km/h时的5倍。这是因为行车速度越大,形成的活塞风量也越大,从隧道进入车站的风量也越大,由于出入口卷帘门的阻挡作用,车站内空气受到挤压,使得出入口处的压力随着行车速度的增大瞬时显著增大。

图3 不同行车速度下出入口处的压力变化

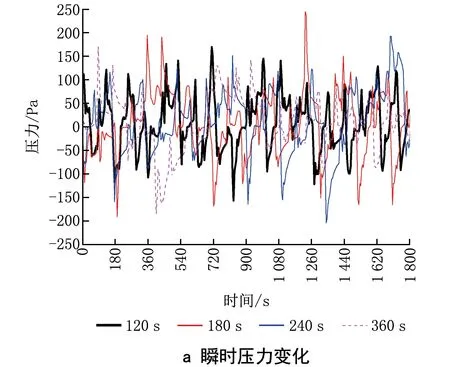

图4显示了行车速度为72 km/h、不同行车间隔下出入口处的压力变化。从图中可以看出:行车间隔越小,出入口处的压力变化越剧烈;行车间隔为120 s时,瞬时压力最大值为170 Pa;行车间隔为180、240、360 s时,瞬时压力最大值分别为244、239、225 Pa。可见,瞬时压力最大值并不随着行车间隔的减小而增大,这是因为速度一定时,单辆列车形成的活塞风量一定,进入车站的风量也一定,所以行车密度的增大,会增加出入口的平均承压,但并不能使瞬时最大值增大。

图4 不同行车间隔下出入口的压力变化

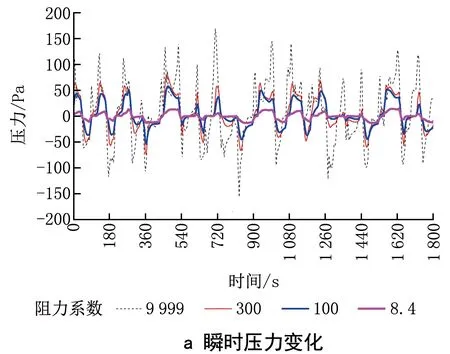

图5显示了不同卷帘门型式下出入口处的压力变化。从图中可以看出:卷帘门阻力系数越小,即卷帘门镂空率越大,卷帘门所承受的瞬时压力越小;当出入口采用密实型卷帘门时,瞬时压力最大值可达170 Pa;当出入口设置的卷帘门阻力系数为300时,出入口的瞬时压力最大值可达到92 Pa;当出入口不设卷帘门时,出入口的瞬时压力最大值为21.4 Pa,仅为密实型卷帘门的13%。

图5 不同卷帘门型式下出入口处的压力变化

图6显示了迂回风阀开、关条件下出入口处的压力变化。从图中可以看出,2种工况下压力变化曲线基本重合,迂回风道起不到良好的泄压作用,迂回风道的设置与否,并不能改善出入口处卷帘门的承压。

图6 迂回风阀开、关条件下出入口处的压力变化

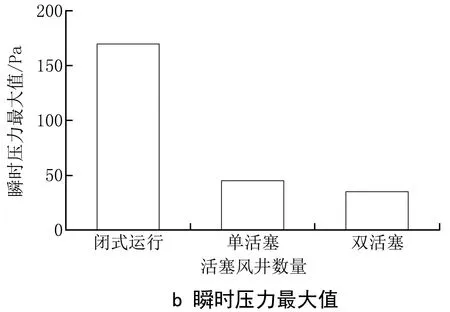

图7显示了不同活塞风井数量下出入口处压力的变化。从图中可以看出:闭式运行时(即活塞风阀关闭),出入口处瞬时压力最大值可达170 Pa;单活塞和双活塞运行时,出入口处瞬时压力最大值分别为45、35 Pa,分别为闭式运行工况的26%和21%。可见,活塞风井能起到很好的泄压、分流作用。

图7 不同活塞风井数量下出入口处的压力变化

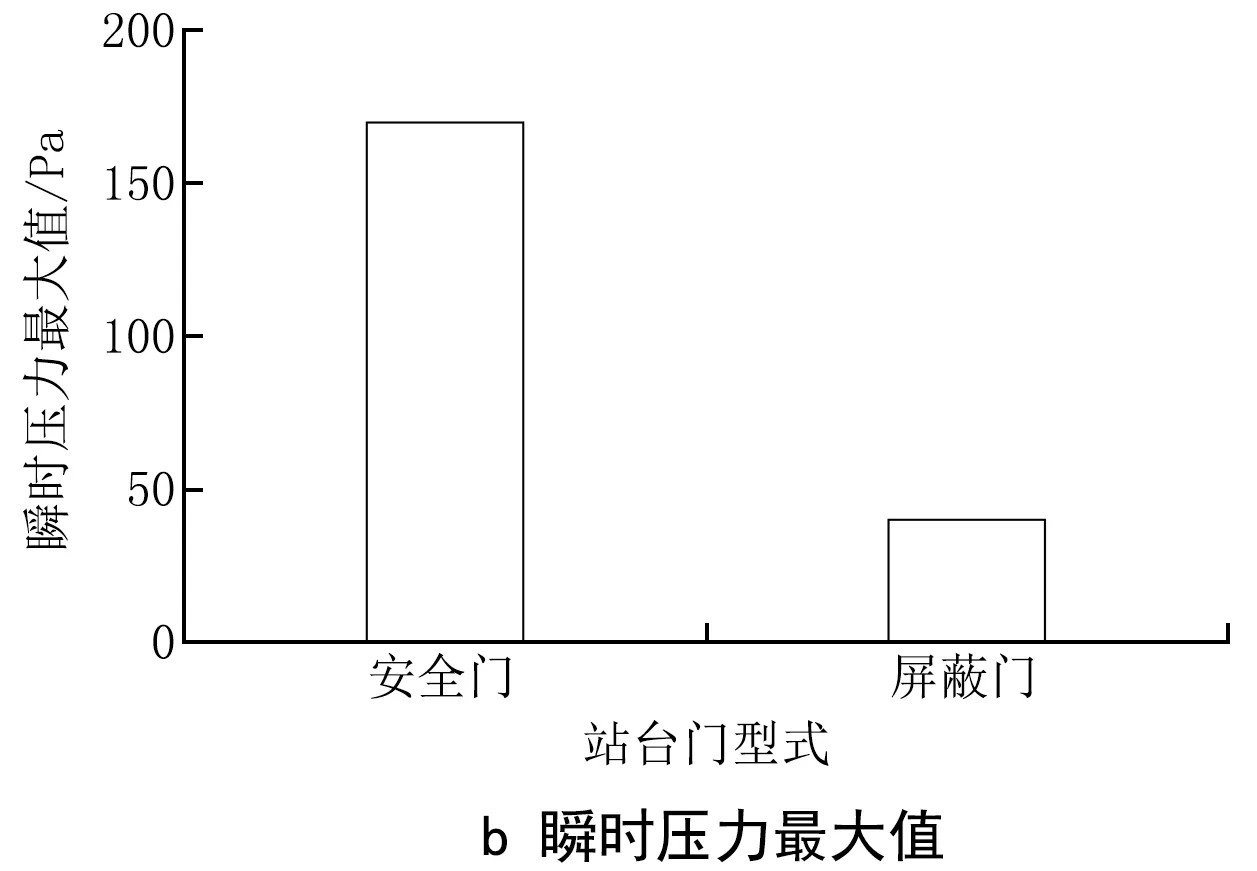

图8显示了不同站台门型式下出入口处压力的变化。从图中可以看出,既使是闭式运行,出入口设置密实型卷帘门,屏蔽门系统下出入口处的瞬时压力最大值(40 Pa)远小于安全门系统下出入口瞬时压力最大值(170 Pa),仅为安全门系统的24%。这是因为屏蔽门对车站起到了很好的“屏蔽”作用,使得进入车站的活塞风量大大减小,出入口处的压力显著降低。

图8 不同站台门型式下出入口处的压力变化

4 结论及建议

结合实际工程中列车过站条件下列车运行特点及车站实际情况,将卷帘门的型式等效为局部阻力系数,对不同行车速度、不同行车间隔、不同站台门型式、不同卷帘门型式、不同活塞风井开启数量及迂回风阀开启与否工况下,出入口处卷帘门的承压进行了系统分析研究,研究结果表明,对于典型双层岛式A型车站:

1) 安全门系统闭式运行模式下,出入口处的瞬时压力最大值与行车速度密切相关,行车速度越大,瞬时压力值越大,行车速度达到80 km/h时,瞬时压力值可达252 Pa。

2) 行车速度一定时,加大行车间隔与设置迂回风道对降低出入口处卷帘门的承压作用不大。

3) 安全门系统闭式运行模式下,加大卷帘门的镂空率(降低卷帘门的局部阻力系数)能显著降低卷帘门处的压力,镂空型卷帘门所受到的压力仅为密实型的13%。

4) 出入口设置密实型卷帘门安全门系统,单活塞系统时,卷帘门处的承压为闭式运行的26%,双活塞系统为闭式运行的21%,因此,活塞风井开启能大大降低出入口处卷帘门的瞬时最大压力。

5) 屏蔽门较安全门能对活塞风起到很好的“屏蔽”作用,减少活塞风对车站的影响,过站运行条件下,出入口处瞬时压力最大值屏蔽门仅为安全门的24%。

北方地区,尤其是较寒冷地区的冬季,地铁停运后调度车辆时,建议根据站台门的型式,调整列车过站时的速度,或采用开式运行模式,减小活塞风压对地铁卷帘门等附件的影响,保证地铁运行时的安全。