火力发电厂锅炉尾部烟气余热利用技术探索

2021-10-18

(山西漳电大唐塔山发电公司,大同 037001)

0 引 言

生产和生活所用电能的来源均为火力发电厂,在强调节能减排的当下,火电厂尚未实现完全利用燃煤热能的目标,这也是其前进脚步放缓的主要原因,如何使锅炉余热得当充分利用,现已成为亟待解决的问题,围绕其所展开讨论也变得更加深入。事实证明,只有以火电厂实际诉求为依据,对现有利用方案加以选择并利用,才能使上述问题迎刃而解,对相关技术进行探究自然很有必要。

1 烟气余热利用价值

在离开锅炉时,烟气普遍有较高温度,对高温烟气进行排放,通常会造成严重的热损失。围绕排烟热损失展开讨论的背景,主要是在火电厂热损中排烟热损失占比逐年加大,研究表明,热损失和排烟温度的关系为正相关,这也表明烟气温度越高,排烟热损失越大,只有对余热利用率进行提高,才能使上述问题得到解决,火电厂机组自然能够拥有更为理想的运行效率[1]。

这里要明确一点,虽然对排烟温度进行降低,可使能源利用率得到显著提升,如果以传热学视角为切入点加以分析,传热温差减少极易使热交换效率大幅降低,基于此,将传热面积与烟道面积进行扩大很有必要。然而,从经济学视角来看,这样做必然会增加火电厂用于前期建设和日常维护的成本,在此背景下,技术人员以均衡二者效益为前提,提出对排烟温度加以调整的方案,希望能给火电厂带来更为可观的经济与社会效益。

2 烟气余热利用原理与策略

2.1 实际应用案例

某火电厂锅炉参数如下:首先,煤种为褐煤;其次,机组容量为2×600 MW;再次,炉膛出口烟温375 ℃,流量为915 kg/s;最后,引风机入口烟温约为105 ℃。

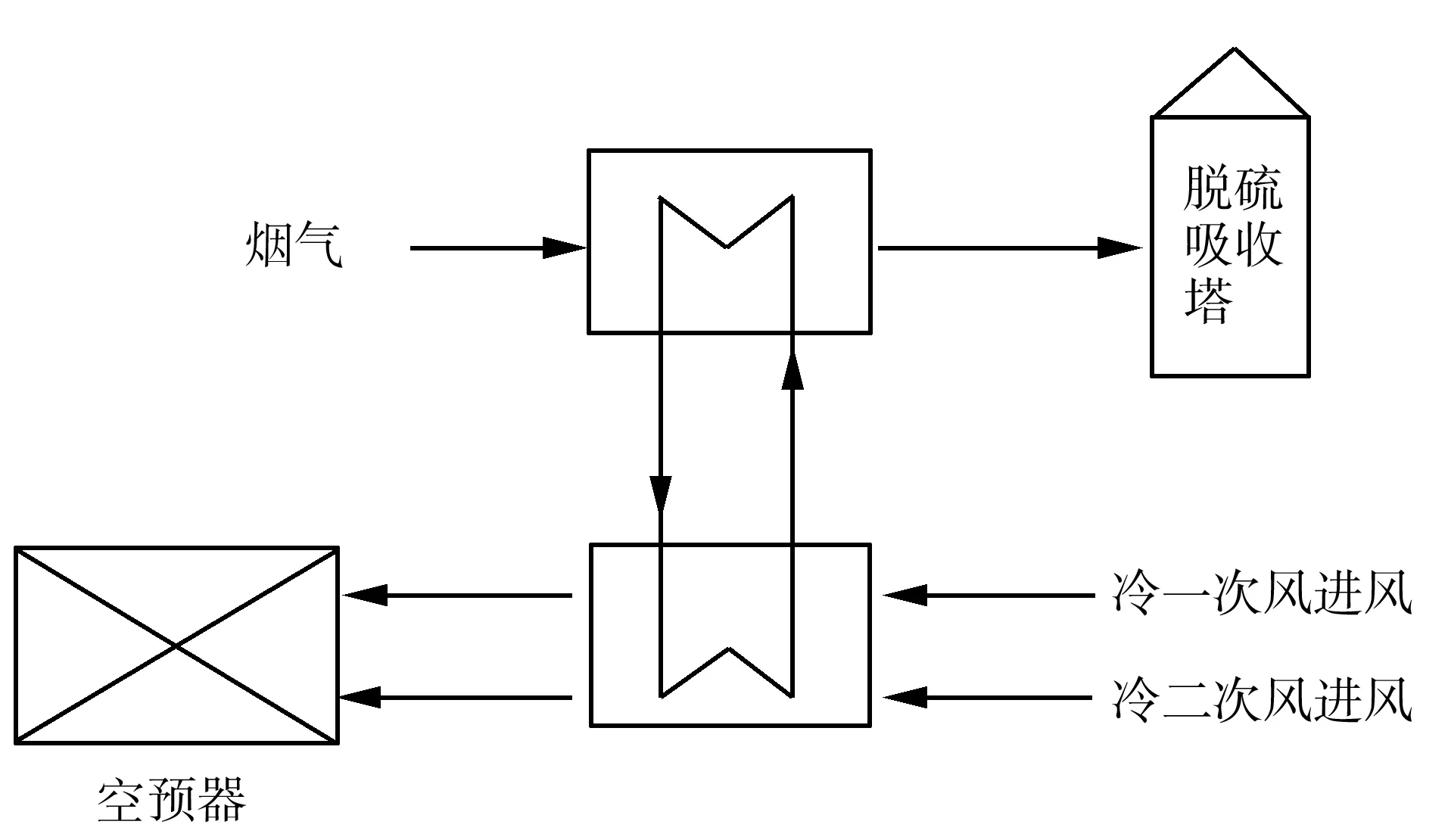

技术人员决定对回收换热器加以调整,而拟定方案将余热利用技术明确分为一级系统(如图1所示)和二级系统(如图2所示)。前者强调利用出口所抽取烟气加热凝结水,实验结果表明,这样做可对烟气中约35 MW的热量进行有效回收,在进口烟温与旁路烟气、出口烟温与二级系统出口烟温对应比例不存在明显变化的前提下,锅炉效率能够达到93%至94%。后者则选择对除盐水加以利用,通过加热一次风和二次风的方式,确保预热器壁温及气温同步升高,这样做可有效解决低温腐蚀问题,锅炉排烟所造成热损失也能够被控制在合理范围内[2]。

图1 一级系统

图2 二级系统

事实证明,加装换热器能够使耗煤量、耗水量得到显著减少,其中,耗煤量减少了约2 g/kWh,耗水量则减少了大概35 t/h,该火电厂针对净效率所设定目标超额完成。

2.2 余热利用原理

余热利用技术强调以螺旋动力机为依托,经由烟道将煤炭所释放烟气向余热锅炉进行运输,在经过蒸发器、省煤器与过热器的处理后,通过烟囱排放到外界,使火电厂原有热力循环能够被赋予更高的运行质效。下文着重介绍了该技术所用原理,供相关人员参考:

2.2.1 凝结水的预热

该项技术强调以排烟余热为依托,通过加热凝结水的方式,使其温度接近给水初温。目前,可被用来对凝结水进行加热的方式,主要为直接加热和间接加热,前者是通过安装加热器的方式,使烟气、凝结水拥有热交换的直接渠道,而后者既要安装加热器,同时还需要安装换热器,目的是确保换热过程发生在闭合环境下,这样做既能够避免低压缸被大量抽汽,还可使汽轮机内效率得到显著提高,与能源阶梯利用所制定原则不谋而合。

2.2.2 干燥褐煤的预热

作为热量值较低的一种煤炭,褐煤含水量往往能够达到65%,这也决定其具有明显的燃烧不完全性。目前,大部分火电厂均选择对介于泥炭与煤炭间的褐煤加以应用,旨在对发电效率进行提高。而借助烟气余热对褐煤做干燥处理的原理为:以倾斜角度固定的圆筒为载体,在上部放置湿物料,确保物料与热烟气充分接触,当物料完全干燥后,再在下部对其进行收集[3]。事实证明,这样做可使出口烟温得到显著降低。

2.2.3 一次风和二次风的预热

预热一次风和二次风的目的,主要是确保进风温度能够达到预期,为锅炉效率的提高提供支持。在实际操作时,第一步是利用传热介质对进口烟温进行降低,这里所用传热介质通常为除盐水,第二步是利用除盐水所吸收热量,先后加热一次风和二次风,在降低辅助蒸汽实际含量的基础上,利用剩余蒸汽为机组发电助力。

2.3 系统设计要点

其一,技术人员考虑到烟道系统对运行环境所提出要求较为严格,遂决定对脱硫与除尘装置进行加设,此外,为确保烟囱能够长期处于正常运行状态,在综合考虑多方因素后,将排烟温度设置如下:引风机入口烟温约为105 ℃;脱硫烟温应在50 ℃左右。在此基础上,根据烟囱运行情况决定是否需要对烟气进行GGH处理,以确保利用效率达到预期。

其二,如果出口烟温过低,极易出现换热器壁温没有达到硫酸蒸汽凝结临界点的情况,大大增加了受热面被腐蚀的几率。要想使该问题得到解决,关键是对低温省煤器加以应用,但由于低温省煤器对排烟余热加以利用的效率较低,在条件允许的情况下,技术人员可酌情引入聚四氟乙烯等聚合材料,从源头规避金属被腐蚀问题的出现。

2.4 现有方案分析

2.4.1 相变换热器

相变换热器是对热管换热器进行相变所得,通过对控制壁面温度所依托机理加以细化的方式,确保低温腐蚀情况始终处于可控范围。而相变模块所指代内容,主要是整体优化热管换热器,在缩小温度梯度差的前提下,对水量参数调节进行集合,从而使壁面温度得到可续控制。在实际应用时,技术人员应将管式换热器与汽水分离装置进行连接,确保下端蒸发段可将烟气余热尽数吸收,当介质呈现出相变状态后,先进入分离装置,随后,蒸汽进入冷凝段,状态过渡到液态后,再沿管壁进入相应装置,达到吸热并放热的目的。在此过程中,介质工况及质量均有调节量的作用,技术人员可通过对其加以应用的方式,确保壁温能够获得理想控制。

该方案的优势,主要体现在以下方面:首先,余热回收有良好的适应性,其构造能够使排烟温度得到大幅降低,在确保余热被尽数回收的前提下,通过减少能源消耗的方式,为火电厂谋取更为可观的利益。其次,可使低温腐蚀得到精确规避,对参数加以控制的主体为水量,无形中提升了壁面温度所受控制的精确性,低温腐蚀所带来问题,通常能够得到有效解决。再次,相变换热器对独立部分进行关联,使其成为一个整体,不仅结构更加简洁,其一体化水平也有所提高。最后,相变换热器对不凝结气体所带来危害进行了有效规避,随着耐用性的增强,材料使用寿命自然更加靠近理想状态[4]。

2.4.2 热管换热器

热管换热器的主体是管体。作为高效传热元件的代表,诸多火电厂均已引入热管,其应用价值也有目共睹。在日常工作中,热管往往凭借工质循环,确保热量能够得到有效传递,而导热能力方面的优势,赋予了热管良好的节能性,现将热管换热器的运行原则归纳如下:在吸热段由热源处获取热量时,热管内部低沸点液体由于吸热而出现汽化情况,受压力影响,汽化工质沿管进入放热段,通过释放热量的方式,从蒸汽转变为冷凝液体。在此过程中,对节流阀角色进行“扮演”的是毛细液芯,而强调由高品位能量过渡为低品位能量的该循环,与热力学定律所强调内容十分契合。

实践所得经验表明,该方案具有较多优势,例如:其一,确保工作管体导热性良好,可充分发挥出应有作用。其二,由于该换热器具有控制壁温的功能,因此,技术人员可利用其对壁面温度进行提高,从而达到避免低温腐蚀问题出现的目的。其三,装配和操作难度较小,可有效解决操作不当带来不必要麻烦的情况。其四,技术人员能够在固定范围内,对热流密度进行调节,借助热管对热流走向加以操控,根据实际需求,判断是否需要将热流集中或分散。其五,传热方向可逆,在零重力场对吸液芯热管进行水平放置,受热一端便是蒸发段,与蒸发段相对的则是凝结段,并且传热方向可逆。

3 结束语

通过上文的分析能够看出,在强调环境友好和资源节约的当今社会,对可使烟气余热得到充分利用的技术进行推广是大势所趋,这样做一方面可以增加火电厂的经济及社会效益,另一方面能够使持续发展与节能减排得到整合,为经济水平提高助力。在落实相关工作时,技术人员需要考虑到该技术被引入火电厂的时间较短,仍然存在亟待解决的问题,不断对其进行优化和完善很有必要。