深层入岩钻孔灌注桩干成孔作业下的后注浆技术的研究

2021-10-18吕成炜刘贵强

吕成炜, 刘贵强

(安徽省城建基础工程有限公司,安徽 合肥 230001)

钻孔灌注桩施工方便、对地质条件的要求也不高,在各类工程基础中逐渐被大量采用,成孔机械多选用旋挖成孔,支护方式多为泥浆护壁。但在施工过程中桩端底部的浮渣、桩身侧壁的泥皮均难以在操作过程中彻底清除干净,从而导致了桩端承载力及桩侧摩擦力均无法充分发挥,造成实际承载力与设计计算存在误差,浪费严重。为了弥补这一缺陷,实际施工中视场地情况采用降水后干成孔作业、增大入岩深度及桩端、桩侧后注浆等技术,使钻孔灌注桩的质量更加可靠。根据长期的经验总结,我们发现桩基础的实际工作性状会发生复杂的变化,而在合肥地区尤以巢湖周边最为明显,该区域岩面埋深起伏大,岩石性状不一,土岩交接处多存在含水残积层,当单桩承载力要求较高的时候,往往需要多种技术合并使用才能满足实际的工程需要。

1 项目的建(构)筑物参数

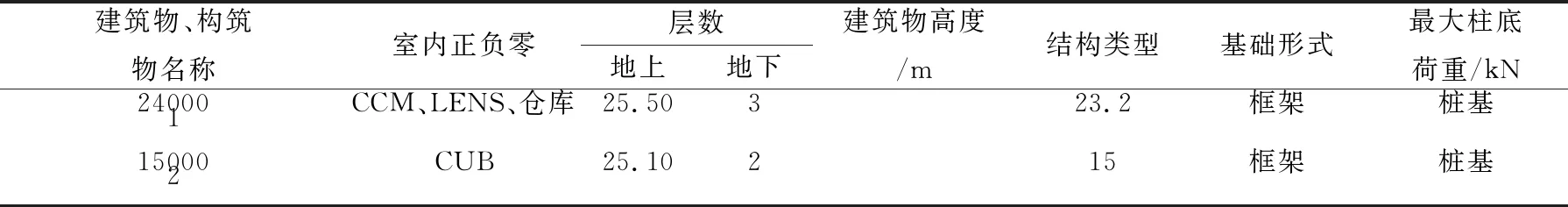

项目的建(构)筑物参数如表1所列。

表1 建(构)筑物参数表

2 研究方法

2.1 研究方法

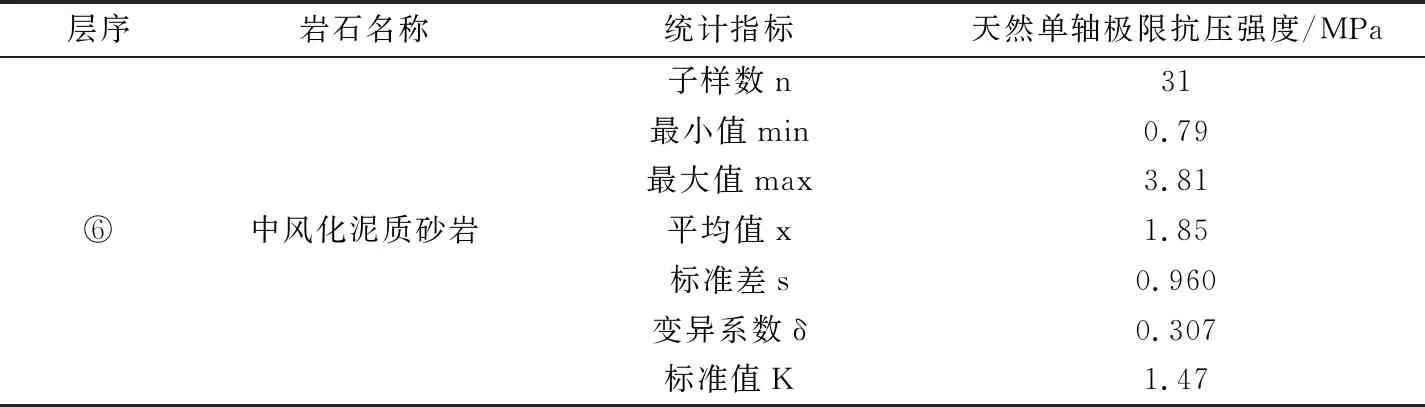

项目区域岩石天然单轴抗压强度标准值小于等于5.0 MPa,具体数值如表2所列,属极软岩,在无法扩孔的情况下,设计过程中采取了增大嵌岩深度的措施,而施工过程中则采取了管井降水后干作业成孔的方式,最后以后注浆工艺作为保证措施,确保单桩承载力能够达到预设值。

表2 中风化岩层勘察数据统计表

为了对比后注浆的效果,我们设置了2类桩基形式,①不进行后注浆,②进行后注浆,通过桩基载荷试验来确定单桩承载力的发挥情况。同时为了提高注浆效率,自创一种可以1次性完成桩端及桩侧后注浆的设备。

2.2 后注浆的工作机理

钻孔灌注桩后注浆工艺是一种钻孔灌注桩施工中的辅助性工法。通过对凝固后混凝土桩的桩端及桩侧等部位进行高压或超高压注浆的方式,使得桩端部位的沉渣及虚土得以固结,桩侧部位的泥皮得以固化或置换,并且通过渗透入土体的浆液实现对桩端部位或桩侧部位一定范围内的土体进行扩大及加固处理的目的,从而提高桩端持力层承载效力的发挥比例,增加工程桩质量的可靠性,同时改善桩侧摩阻力的发挥环境,使得桩基础的实际有效承载能力大幅度提高并降低其沉降量。

2.3 自创后注浆设备

后注浆需要分别布设管线,分阶段施工,导致部分管线失效,影响后注浆的效果。因此针对本项目自创了一种1次性完成桩端及桩侧后注浆的注浆管件。

将原先单一的管件改造成了内外双重的套管,内管用于桩端注浆,外管用于桩侧注浆。套管配件提前在工厂加工,管段间使用丝口连接,配件至现场后根据实际桩孔深度进行组装,完毕后直接绑扎在钢筋笼两侧,随钢筋笼同步安放至孔内。

3 现场施工与检测

3.1 施工前准备措施

施工前现场彻底清理了塘底及沟底的淤泥,对标高不足部位重新换填了粘土,换填过程分层碾压。

叠合勘察报告平面图至总平图中,找出现场④层残积土层各区域底标高最低点,在该类点位处布设管井,24h连续降水,为工程桩干成孔施工创造条件。

设置两组共6根试验桩,入岩深度分为2m及3.5m,均不考虑后注浆,以此作为与后期工程桩进行比较的基础,检测试验与工程桩试验同步进行。

3.2 后注浆施工

(1)注浆管安放。注浆管与钢筋笼同步安放,对露在孔口30cm左右范围的注浆管均特别交待区域负责人,防止损坏。

(2)注浆管下料。注浆管预埋长度=实际孔深+出自然地面长度。出浆孔的孔径大于7mm,出浆孔合计面积≤注浆管内孔截面积,注浆管的底部单向阀应具备有效的密封性能。

(3)注浆作业。待桩身砼浇灌结束后1h进行清水开孔工作,2~30天内开始注入水泥浆。认真检查每根注浆管是否畅通,并确认注浆作业与成孔作业点的距离不小于8m~10m。本次桩群注浆原则按照自外而内控制。

(4)注浆浆液及压力。根据设计要求水泥采用的是42.5级普通硅酸盐水泥。本次工程施工中采用的是纯水泥浆液注浆,水灰比为0.45~0.65,搅拌时间≥2min。搅拌好的水泥浆液需使用孔径≤3×3mm 的滤网进行过滤。注浆压力控制在1.2~4MPa之间,浆液流量控制在75L/min以内,每根桩均必须1次性完成注浆。

(5)终止注浆条件。本次工程施工中采用的终止注浆标准按双控原则执行,单桩注浆总量与实际注浆压力均需达到设计要求和单桩注浆总量达到设计要求注浆总量的80%且实际注浆压力大于3MPa。

3.3 后注浆施工中的问题

(1)冒浆、串浆。当注浆压力长时间低于正常值或地面出现冒浆、周围桩孔串浆时,应调整注浆频率,注浆过程应有间歇,间歇时间控制在30~60min,同时适当调低水灰比。

(2)管口弯曲。部分注浆管口出现弯曲、压扁等情况,现场将该部分锯除并重新补焊完好的管口。另有部分管口被浇灌入桩体超浇部位,现场使用小型破碎机械将超浇部位的管口找出并重复上面操作。

4 结果与分析

4.1 不同入岩深度的桩承载力

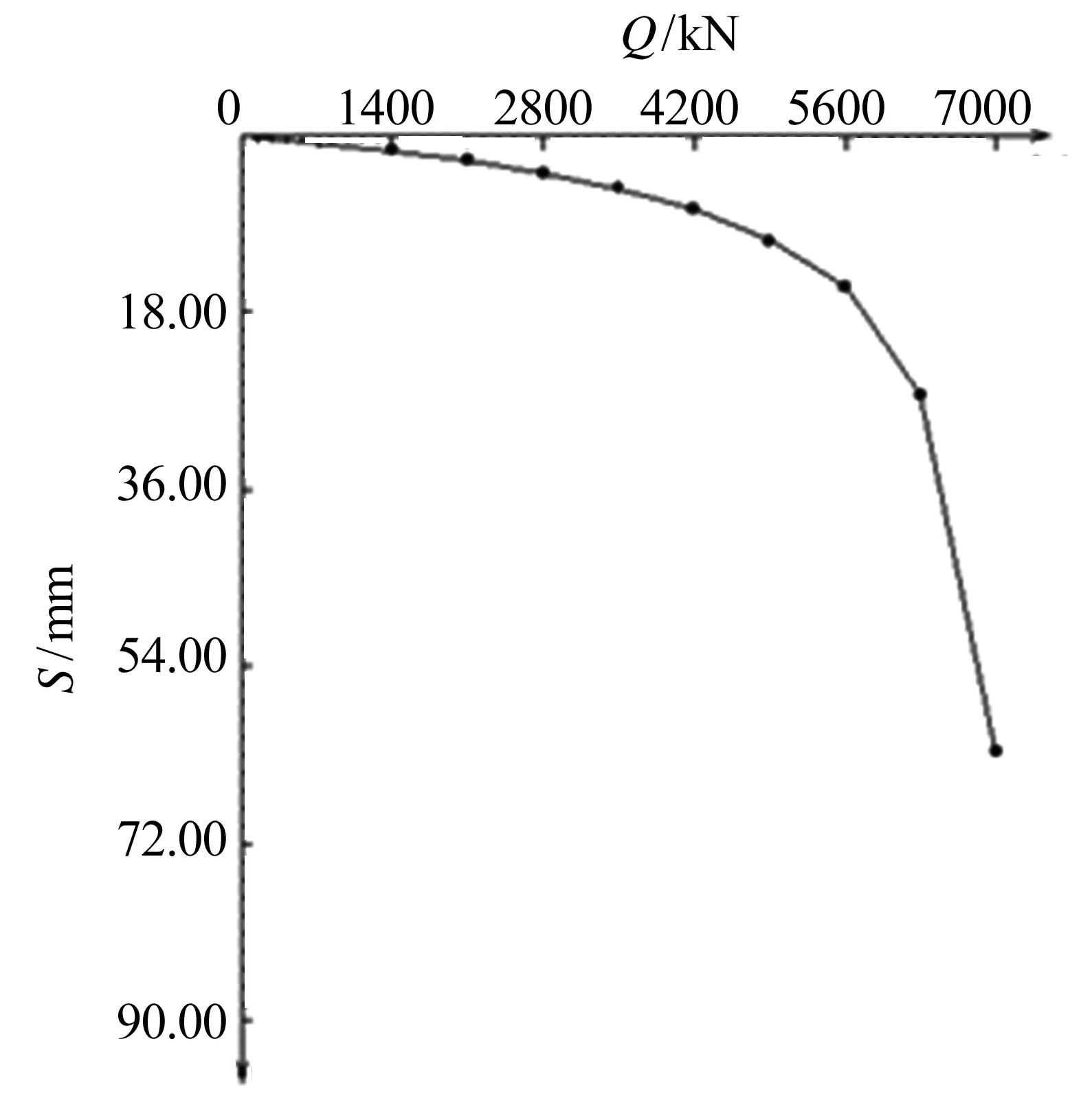

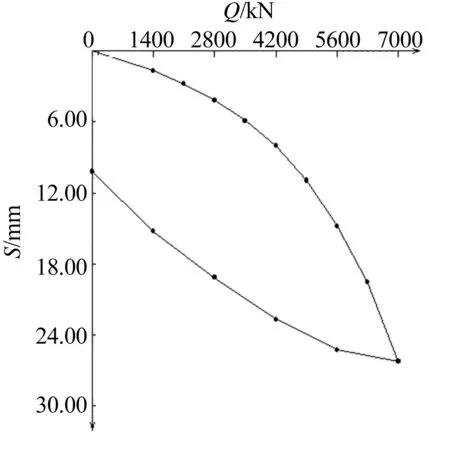

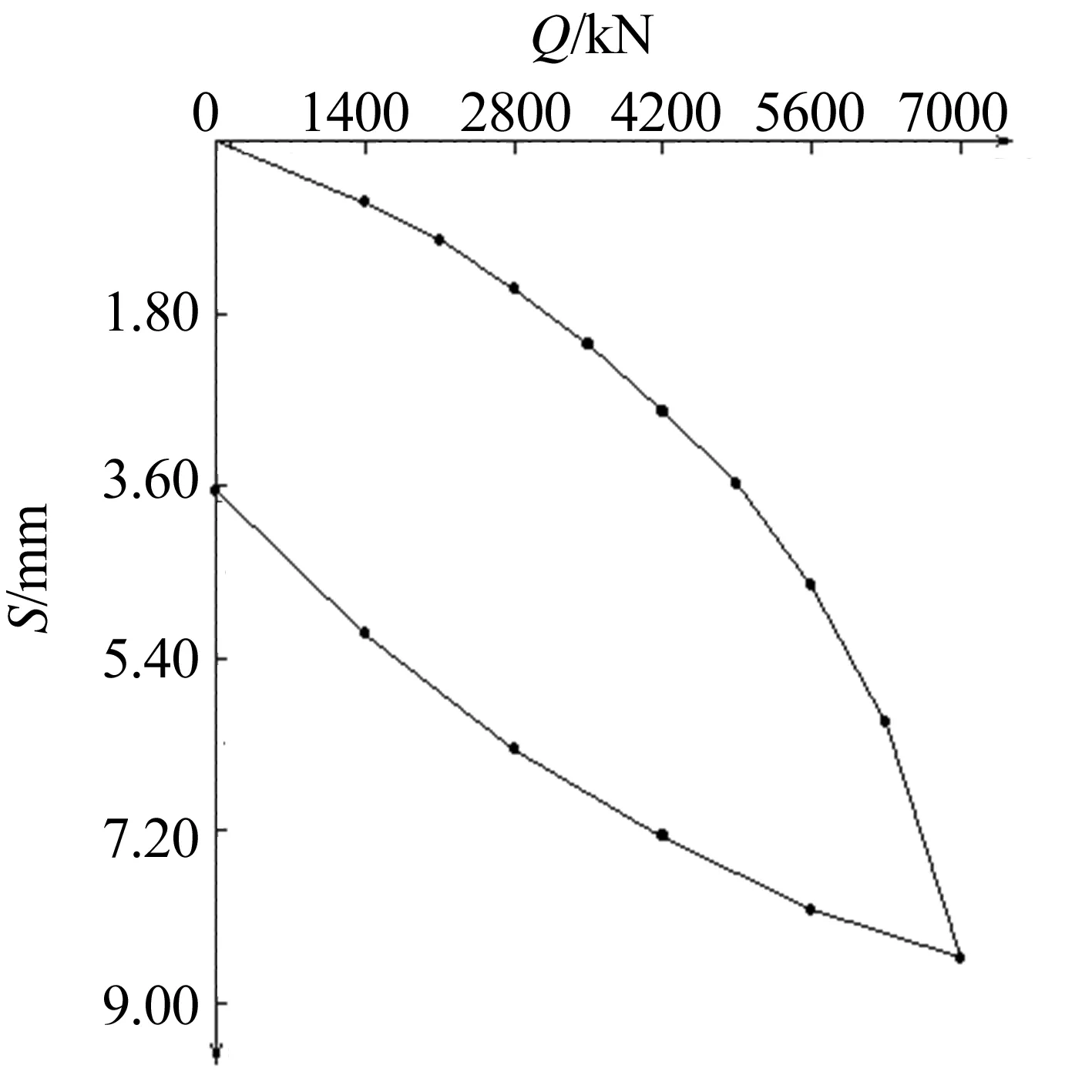

桩基施工前在3栋厂房之间布设了六根桩径为800mm的试验桩,每3根为1组,共分2组,分别按入岩2m及3.5m施工,均不进行后注浆,成桩后28d进行静载荷试验。从每组试验桩中各抽取1根代表桩(S1-1及S2-1)进行静载荷实验对比,2根试验桩的Q-S曲线分别如图1和图2所示。其中试验桩S1-1最大加载量为7000 kN, 最大位移量为 62.60 mm,最大回弹量为 0.00 mm,回弹率为0.00%;试验桩S2-1最大加载量为7000 kN, 最大位移量为35.60 mm,最大回弹量为24.04 mm,回弹率为67.53%。

试验桩S1-1数据显示,其最后一级载荷施加后沉降无法稳定,该桩的极限承载力仅能勉强判定为6300KN;试验桩S2-1数据显示,加载与卸荷均已完成,极限承载力能够达到7000KN,但沉降量达到35.60mm已接近极限。原因分析如下:① 由于持力层岩层为极软岩,入岩深度不足会降低桩端承载力。② 桩孔施工采用泥浆护壁,成桩后未进行后注浆施工,导致桩承载力无法完全发挥,沉降量大。

根据试验桩的数据分析,后期工程设计中将入岩深度调整为4.5m,并在成桩后进行桩端后注浆处理。工程桩中留置了1根桩不进行后注浆施工,留待检测后进行数据对照。

工程桩施工前为降低施工难度并保证施工质量,在施工区域四周进行了管井降水,使桩孔施工时能够达到干成孔作业要求。

图1 试验桩S1-1 Q-S曲线

图2 试验桩S2-1 Q-S曲线

4.2 相同入岩深度不同施工工艺的桩承载力

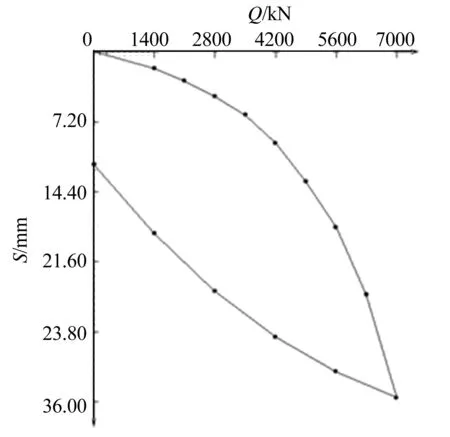

未进行后注浆处理的工程桩G1与随机抽取1根完成了后注浆处理的工程桩G2进行了承载力对比,两根桩的Q-S曲线分别如下图3和图4所示。其中工程桩G1最大加载量为 7000 kN,最大位移量为 26.23 mm,最大回弹量为16.03 mm, 回弹率为 61.11%;工程桩G2最大加载量为7000 kN ,最大位移量为8.53 mm,最大回弹量为4.88 mm, 回弹率为57.21%。

图3 工程桩G1 Q-S曲线

图4 工程桩G2 Q-S曲线

工程桩G1与G2均完成了加载与卸荷过程,桩端极限承载力均能够达到7000kN。工程桩G1的最大累计沉降量达到26.23mm,工程桩G2的最大累计沉降量达到8.53mm。

增加了入岩深度并采用干成孔作业后,工程桩的极限承载力均能够达到设计极限承载力,但是否采用后注浆工艺进行桩身处理会直接影响到桩基之后的沉降量。

5 结束语

钻孔灌注桩在极软岩地区施工时应确定好其入岩深度。考虑对桩身进行处理,确保桩基承载力充分发挥降低桩基沉降量,此次施工中采用自创注浆设备,实用性强,可在今后的桩基工程施工中推广使用。