锁制器开锁力异常原因分析与改进

2021-10-17杨学超苏亨锔

杨学超,苏亨锔,李 琦

(中国空空导弹研究院,河南 洛阳 471000)

0 引言

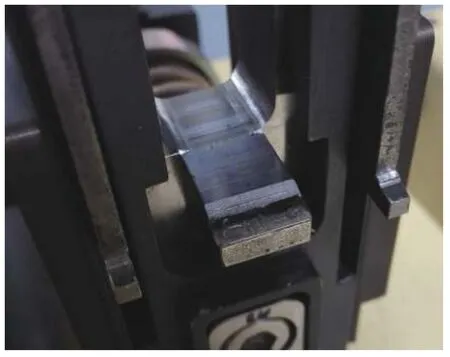

在无人机发射导弹过程中,从指令发出到导弹离轨,传感器数据显示导弹在轨时间超出要求范围,在推力和导轨长度为定值的前提下,说明导弹运动受到阻力变大,因为导轨间隙配合的摩擦阻力极为稳定,故很可能是锁制器(图1)的开锁力异常增大,以至于超出设计力值,造成导弹在轨时间过长,甚至导致发射失败。

图1 锁制器结构图Fig.1 Structure figure of lock system

锁制器是发射装置的核心机构,其性能直接影响着发射装置的性能和载机的安全。设计锁制器,其开锁力往往只考虑提供开锁力的弹簧(板簧)力值,而对导弹滑块与导轨和前挡件之间的摩擦力考虑不够。此外,防振片对导弹滑块的摩擦也不容忽视。而在工程测试中,测力计测出的开锁力是弹簧力和滑块与前挡件的摩擦力共同作用产生的合力,与实际应用时开锁力值相比偏小。对于发动机推力较小的导弹,其推力往往不易冲开锁制器的束缚而发生前述现象。

1 原因分析

1.1 生产交付

产品加工过程受控,零件正常入检,装配和调试过程受控,各项交付试验符合规范,故该因素可以排除。

1.2 操作因素

导弹安装完成后,发射装置上的挡弹销如果未及时拔出,飞机起飞上天后带着挡弹销,则导弹发射时无法离轨,由于挡弹销上有非常明显的警示标志,故该操作失误的可能性极小。通过培训合格的操作手可以熟练完成以上操作;因此,操作因素导致该故障的可能性极小,可以排除。

1.3 环境因素

发射装置在风沙较大的地带使用时,可能有一些杂质进入锁制器,将影响锁制器的开锁力和运动性能,也能导致该现象;发射装置交付后有严格的维护流程,定时清理各活动机构附着的杂质,避免对锁制器产生影响,故环境因素导可能性较小,可以排除。

1.4 设计因素

该故障产生的原因主要是开锁力异常增大,与开锁力相关的主要有弹簧、前挡件、导轨和防振片4 个零部件,由于测试条件所限,通常的测试只关注弹簧和前挡件对摩擦力的影响,在实际过程中导轨和防振片的作用也不可忽视。文献[1]中,对该类型的锁制器工作原理推导出较为完善的数学模型,解决工程应用的大部分问题,该数学模型认为导弹滑块与前挡件和导轨的摩擦系数相等,没有考虑防振片所带来的影响,其实防振片在起作用时有自锁的倾向,对滑块的作用力N不能简单忽略,故该数学模型有必要做进一步的修正[2-4]。

锁制器预开锁和开锁时的受力分析图分别见图2、图3。一般情况下转角θ比较小,可以认为2 种状态的X1是相同的,在本研究中的公式推导也未加区分。

图3 开锁时的受力分析Fig.3 Force analysis of unlocking

如图2,在预开锁时,根据力矩平衡原理,可得到式(1):

图2 预开锁时的受力分析(θ=0°)Fig.2 Force analysis of pre-unlocking

式中:F1为弹簧的初始压力;P0为预开锁时导弹推力;P0'为预开锁时导弹与前挡件的作用力;f1'为导弹滑块分别与前挡件、防振片和导轨的摩擦力,此处认为3 处摩擦系数μ相等;G为导弹在前滑块处的重力;N为防振片压力;P"为导轨的支持力。

由于Y1>>b,整理简化可得:

F1是弹簧初始力值的一个依据,除跟锁制器的结构参数相关外,与滑块和锁制器之间的摩擦系数密切相关,因各处所用零件的材料和加工条件相同,其摩擦系数极为接近。为简化计算,方程式把各处的摩擦系数认为相等。

如图3 所示,在开锁时,根据力矩、受力平衡原理,可得式(3):

同理可得:

式中:F2为开锁时弹簧压力;P为开锁时导弹推力;θ为开锁时前挡件抬起角度;其他定义与式(1)相同。

对于设计定型的锁制器,F2、G、X1、Y1、b、θ都是定值或难以改动。为了利于开锁,可以从减小摩擦系数μ和防振片压力N进行改进。

锁制器是发射装置中全寿命周期重复使用的机构,随着服役寿命的增长,零件磨损严重,其摩擦系数μ会增大,防振片自锁倾向也会增加,这都会导致其开锁力P的急剧增大,消耗更多的导弹发动机能量,造成在轨时间长,更有极端情况下甚至超出发动机推力,从而影响导弹的正常发射[5-6]。该型锁制器的防振片是采用自锁原理设计的,在某些极端情况下会压死导弹滑块(N≫G),此时锁制器的开锁力P也会急剧增大。

2 改进措施

根据故障原因分析,前3 种因素按照严格的规范或使用维护都是可以避免的;在某些状况下,由于设计因素先天不足,可能导致锁制器的开锁力不正常,故改进从减少配合面摩擦系数μ和防振片正压力N两个方面采取措施。

2.1 减小配合面摩擦系数

导弹滑块分别与前挡件、防振片和导轨的都存在摩擦力,尤其是与前挡件处,导弹在挂飞时滑块与前挡件、防振片等不断撞击、摩擦,会造成前挡件不断磨损,产生的碎屑会大大增加二者之间的摩擦系数,图4 为挂飞试验后前挡件处的磨损情况[7-9]。

图4 前挡件处磨损情况Fig.4 Wear of front fender

1)改善接触面粗糙度。提高零件表面质量,这样就减小配合面的摩擦系数,缺点是随着使用时间增长,表面粗糙度会增加。

2)喷涂润滑剂。在摩擦副上喷涂润滑剂是一种行之有效的方法,常用的二硫化钼干膜润滑剂是由超微细二硫化钼为基础材料制成的,喷涂后对金属表面的所有细孔、凹坑、划痕和其他微孔缺陷进行填充,能在金属表面形成一层干燥薄膜,极大地降低负载工况下的摩擦,降低摩擦系数,减少部件的磨损和咬结;缺点是润滑膜耐久性较差,飞行若干架次后,须重新喷涂。

3)合理的硬度匹配。故障件中所用材料较为接近,产生较为严重的磨损,特别是前挡件与滑块配合面,其生成的碎屑会造成摩擦系数急剧上升的情况,二者之间要有合理的硬度匹配以减少磨损[10-11]。因为前挡件为重复使用的零件,其硬度应略高于导弹滑块,如果滑块硬度高于或接近前挡件,则前挡件有可能产生压痕或塑性变形,则会产生开锁力急剧增大的情况。试验件将二者的洛氏硬度差设计在6~10 左右,既可减轻前挡件的磨损,也能较好保证二者摩擦系数的稳定。

2.2 采用小间隙减振

采用自锁原理设计的防振片,在某些情况会压死导弹滑块,也会造成开锁力P的增大,如果采取小间隙减振,式(1)、式(2)中的N将不复存在,也将有利于锁制器的正常开锁。

3 试验验证

3.1 试验方法

1)在试验开始前,用测力计对开锁力进行测试,并调整锁制器开锁力规定范围(700±50)N。将模拟弹缓缓向前推直至锁制器完全开锁(原理示意图见图5),在推动过程中记录显示器上显示的最大数值P1。

图5 模拟发射试验简图Fig.5 Schematic diagram of simulation launching test

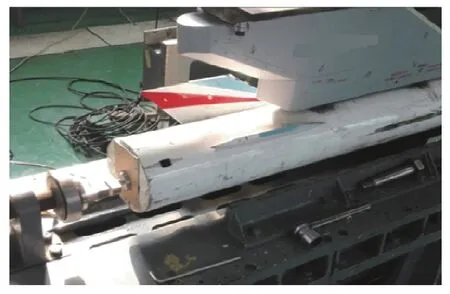

2)将发射装置挂弹安装于振动试验台上,模拟导弹在飞机上的挂飞情况,按照等效的负载条件及时间进行振动(图6);振动后将发射装置及模拟弹一并转移至模拟发射台上(图7),按照上述方法记录数值P2。

图6 振动试验Fig.6 Vibration test

图7 模拟发射试验Fig.7 Simulation launching test

3.2 试验工况

根据改进措施分别对锁制器前挡件和防振片进行更改[11-12],由于导弹滑块硬度约为HRC 40,前挡件的材料及热处理硬度从HRC 41 提高至HRC 47,并热镀(或喷涂)二硫化钼的方法减少摩擦;防振片采用小间隙减振,2 种零件分更改前后共4 种工况(表1)进行试验。

3.3 试验结果

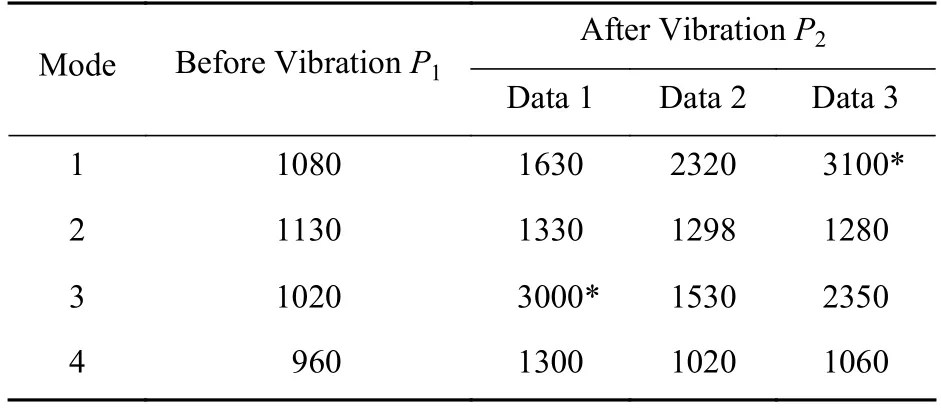

为了试验数据的可靠性,每种工况重复试验3 次,对明显不合理的数据进行剔除,结果如表2所示。

表2 试验数据Table 2 Test data N

表1 中加*的数据表示,因防止开锁力过大损坏设备,没有继续加载时传感器的最大读数,在没有润滑的情况下,即1、3 工况产生开锁力异常增大的情况(P>2 kN),超过正常开锁力的2 倍以上,可能导致导弹发射不出去的故障;而防振片更改与否,试验数据变化不大,主要因为在目前试验条件下,防振片自锁的可能性很小,故对开锁力的影响不明显。

表1 试验工况Table 1 Test conditions

4 结论

1)通过树形分析方法列举锁制器开锁力异常的各种原因,建立修正的开锁力计算数学模型,从模型中推导出开锁力异常增大的各种影响因子。

2)设计开锁力验证试验,试验数据验证原理分析的正确性,最后得出前挡件配合面的摩擦系数变化是导致开锁力异常故障的主因,在产品中增加润滑措施后,经多次试验没有发生力值骤增和自锁现象,改进措施可靠有效。