大型挖掘机高锰钢履带板断裂机理及控制措施

2021-10-17孙建昌卫心宏

孙建昌,卫心宏

(1.太原重工股份有限公司技术中心,山西 太原 030024;2.太原重工股份有限公司铸锻件分公司,山西 太原 030024)

大型挖掘机履带板作为履带挖机行走机构的关键部件,在整机中起着支撑和行进的作用,直接与地面、矿石、泥砂、污水及其他矿坑物质接触,同时需要承载大型挖掘机整机的自重及挖掘力,故大型挖掘机履带板的使用条件较为严苛,工况较为恶劣[1]。履带板的质量水平及使用寿命关系着挖掘机使用效率和工矿企业的生产能力,当履带板发生非常态失效时,会造成停工及维修等较大的经济损失,断裂是非常态失效的主要形式之一[2]。本文对在正常工况下使用时发生断裂的高锰钢履带板进行了宏观断口、化学成分、射线检测、金相组织及能谱分析,找出大型挖掘机履带板发生非常态失效(断裂)的原因,为改进履带板的工艺,提升履带板的质量水平,延长履带板的使用寿命提供理论依据。

1 检测方法及结果

1.1 断口观察

断裂位置位于履带板的一销耳处,断口沿销孔呈径向分布,断口上呈现明显的贝壳状花纹,裂纹源头位于销孔内壁上,裂纹由销孔内侧向外扩展,断口形貌符合疲劳断裂的特征,如图1 所示。

图1 断裂位置及断口形貌

1.2 化学成分分析

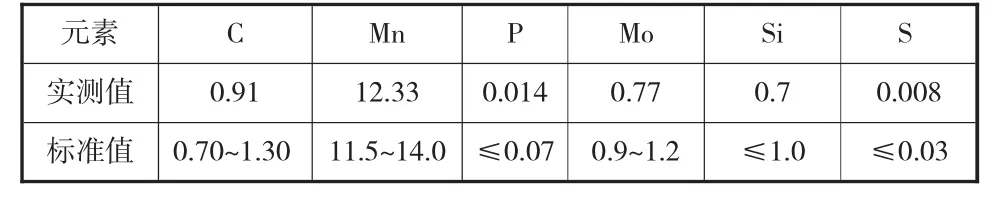

在裂纹源附近进行取样,采用发射式直读光谱进行化学成分检测。断裂履带板的材质为A 128/A 128M E-1,主要元素检测结果见表1,检测结果显示铸件钼元素较标准成分偏低。

表1 履带板断口处存在偏差的化学成分(质量分数,%)

1.3 射线检测

对断裂残样进行X 射线探伤检测,发现断裂铸件内部未见夹杂(渣)、气孔、缩孔、宿松、砂眼等明显铸造缺陷,说明铸件内部致密,断裂不是由于铸件缩孔、缩松等工艺性缺陷造成的。射线探伤检测照片如图2 所示。

图2 X 射线照片

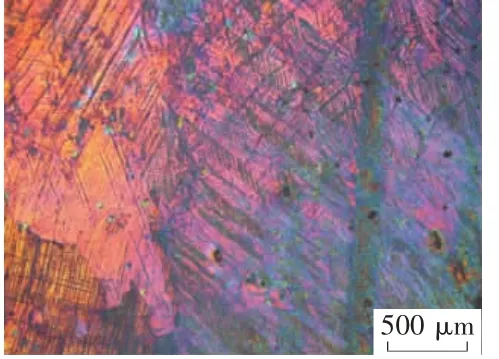

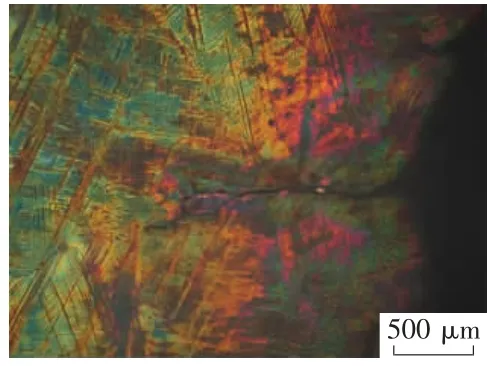

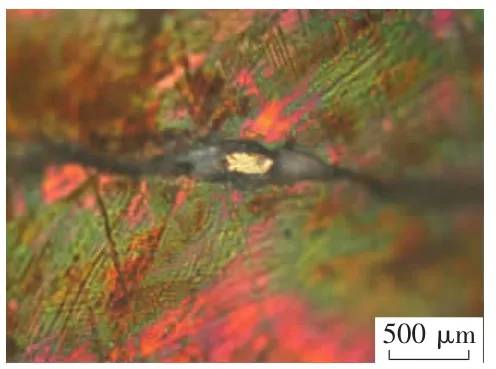

1.4 金相检测

在断裂销耳的裂纹源附近取样,进行金相试验,结果表明,显微组织为奥氏体基体上分布大量孪晶,如图3 所示;基体组织上还存在一定量的形变马氏体组织和二次晶间裂纹,分别如图4、图5 所示;在裂纹中存在着碳化物聚集,如图6 所示。

图3 履带板的显微组织

图4 形变马氏体组织

图5 二次裂纹

图6 晶间碳化物

另外,在晶间裂纹中不仅有碳化物聚集,有些还有第二相存在,从形貌上观察,第二相可能为未溶解磷共晶组织。为了分辨第二相及晶间碳化物的类型采用ESEM/EDS 进行进一步的检测。

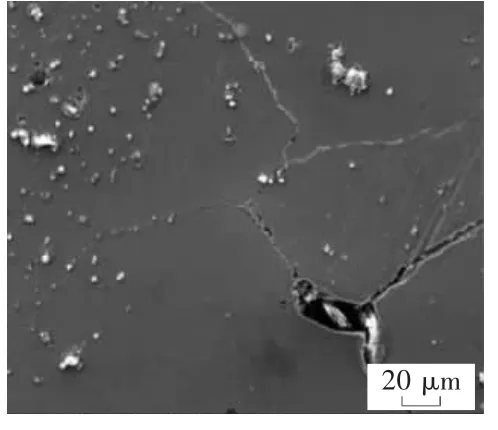

1.5 ESEM/EDS 检测

如图7 所示,ESEM 照片显示组织中存在晶间微裂纹,同时在三叉晶界处存在第二相和在晶界处存在片状及球(块)状碳化物。第二相和碳化物在高倍下的形貌,如图8 所示。为了进一步分析,对EDS1、EDS2、EDS3、EDS4 四个区域对应的基体、第二相、片状碳化物及球(块)状碳化物进行了EDS 分析。

图7 晶间微裂纹、第二相及碳化物ESEM 照片

图8 第二相及碳化物ESEM 照片

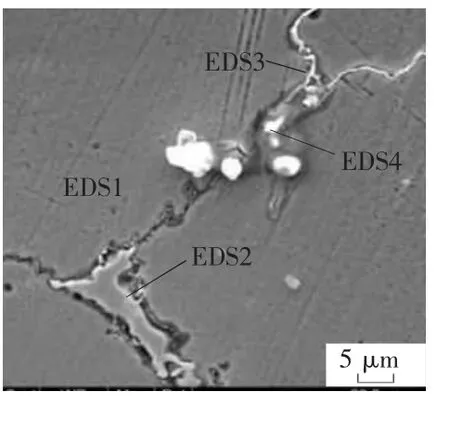

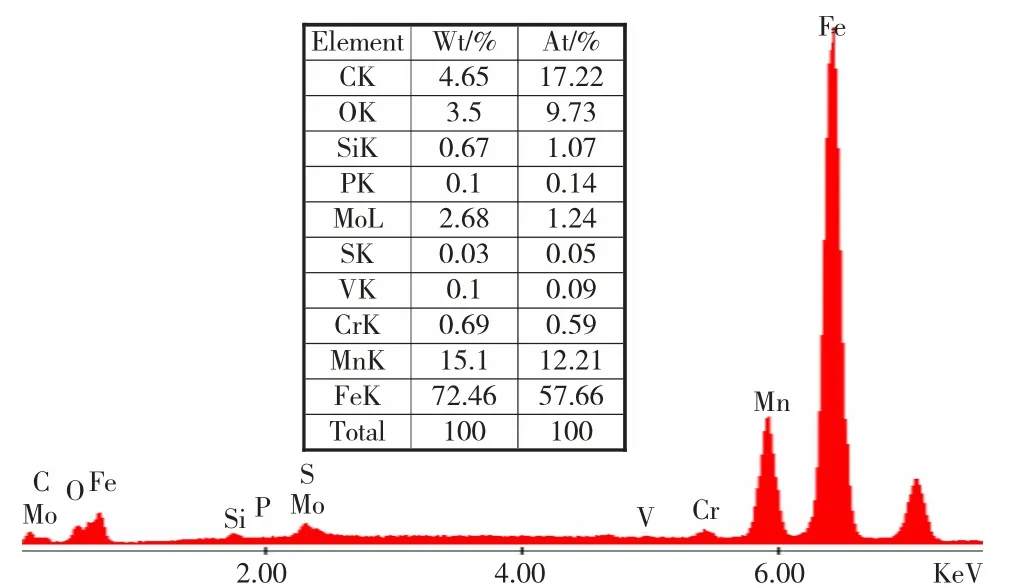

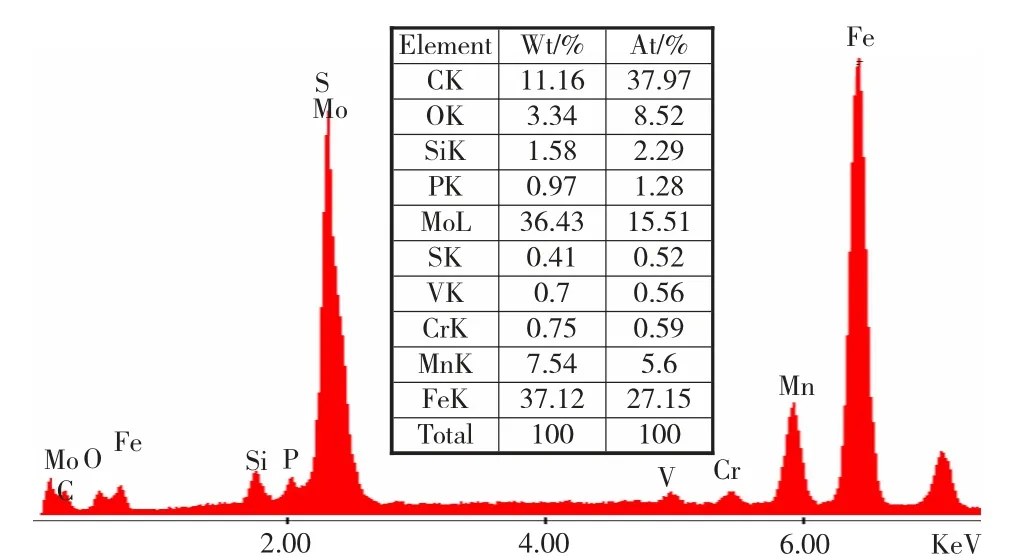

基体EDS 分析结果见图9,球(块)状碳化物EDS 分析见图10,各位置元素的原子百分比数值见表2.分析结果表明EDS1 和EDS2 位置处的碳含量相近,EDS2 位置的磷、锰的含量较高,第二相应该为磷共晶组织(Fe+Fe3P),EDS3 位置的碳含量较高,同时从原子比可以看出也含有锰、钼元素,因此晶界碳化物应为合金渗碳体或特殊碳化物,如(Fe,Mn)3C、Mo2C 等,EDS4 位置的碳含量最高,同时钼元素的含量也比EDS3(片状碳化物)处的含量高,可见钼元素能抑制片状碳化物的形成。

图9 基体EDS1 分析结果

图10 球(块)状碳化物EDS 分析结果

表2 EDS 各位置元素含量(原子百分比,%)

2 讨论与控制措施

通过以上分析可以判定,此高锰钢履带板销耳发生非常态失效的形式为疲劳脆性断裂[3],而断裂的主要原因是因为高锰钢履带板轴耳区域较厚大,一方面在厚大部分产生局部的磷偏析,在三叉晶界处有大量脆性的磷共晶存在,显著降低铸件局部的强度和塑性;另一方面在水韧热处理过程中,因厚大销耳心部冷却速度较慢,析出较多碳化物并在晶界局部形成网状碳化物偏聚,造成铸件晶界脆化[4]。履带板在较高冲击状态下(矿石爆破不良、掌子面不平整)使用时,由销孔内表面应力集中处萌生裂纹,在往复多次的循环运动中,裂纹从源头向外扩展,最终发生断裂。

通过分析,得出质量控制措施:

1)严格控制材质磷含量,磷共晶中的磷主要是熔炼高锰钢时由原材料锰铁中带入的,磷在高锰钢的奥氏体中的溶解度极低,高锰钢中的磷多以共晶态在晶界析出,因此控制原材料的磷的带入量,可以从源头上减小磷共晶数量,同时还可通过微合金化、提高凝固速率、均匀化固溶处理等方式减轻磷共晶危害[5];

2)加强热处理过程控制,减少销耳等厚大部分晶界网状碳化物的析出,可通过控制铸件出炉到入水的时间、控制较低的冷却水温度、提高冷却水的冷却能力来减轻碳化物在晶界的析出及偏聚[6];

3)适当调高钼元素的加入量,不仅可提高铸件的强度指标,还可以抑制片状碳化物的析出,进一步降低晶界网状碳化物带来的危害。

3 结论

1)高锰钢履带板销耳的非常态断裂,是由于铸件晶界脆化而引起的疲劳脆性断裂;

2)通过分析确定,履带板销耳厚大处磷的晶界偏析形成的低熔点的磷共晶和水韧处理冷却能力不足在晶界形成的网状碳化物,增加了晶界脆性,是产生脆断的主要原因;

3)通过控制材质的磷元素的含量,提高钼元素的含量,提高铸件水韧处理冷却能力,可减少并预防高锰钢履带板由于晶界脆化而引起的断裂问题的发生。