一种凸轮轴锐边倒钝系统的设计

2021-10-15王保华李春杰

王保华 李春杰

摘要:凸轮轴是发动机配气机构中的关键部件,其侧棱等部位需要进行锐边倒钝作业。通过分析现有的凸轮轴锐边倒钝工艺方法,设计了一种凸轮轴锐边倒钝系统,提高了倒钝作业效率和精度,能满足凸轮轴各类不同结构棱边、棱角磨削倒钝作业的需要。

关键词:凸轮轴;锐边倒钝;系统设计

0 引言

凸轮轴是发动机5C件之一,是配气系统的关键零件[1]。在凸轮轴生产加工中,通过机床加工成型后的凸轮轴毛坯件的棱边往往相对较锋利,并易残留毛刺等质量缺陷,使用过程中,有可能划伤气门挺柱表面,使凸轮和挺柱的表面摩擦副遭到破坏,加剧磨损的产生,将凸轮两侧锐边倒钝后,可提高产品品质。当前主要是通过传统磨床对凸轮轴侧棱等部位进行磨削倒钝作业,但凸轮轴需要进行倒钝作业的棱边数量大,各棱边分布结构复杂,倒钝作业的加工空间结构也相对复杂,从而导致倒鈍作业的工作效率和精度相对较低,严重影响了凸轮轴产品的加工质量和效率,并为凸轮轴后续加工及使用留下了巨大隐患。因此,针对这一现状,迫切需要开发一种凸轮轴锐边倒钝系统,以满足实际使用需求。

1 凸轮轴锐边倒钝加工工艺选择

1.1 凸轮轴工况分析

凸轮轴的机械环境较为恶劣,应针对机械性能进行合理分析[2]。凸轮轴承受的冲击载荷是周期性的,凸轮和挺柱的接触应力比较大,二者之间的相对滑动速度也比较高,所以凸轮工作面的磨损很严重。因此,凸轮轴轴颈和凸轮工作面应具有足够的刚度、较小的表面粗糙度、较高的尺寸精度、较好的耐磨性。凸轮轴材料通常是优质碳钢、合金钢、合金铸铁、球墨铸铁,可以锻造或铸造成型,轴颈和凸轮工作面经热处理后倒钝、磨光。典型的凸轮轴如图1所示。

1.2 现有锐边倒钝加工工艺

1.2.1 滚筒研磨法

把凸轮轴放在滚筒的研磨料中,然后封闭,转动滚筒,使零件的锐边与磨料产生磨削,达到去除锐边(毛刺)的目的。为了提高效率,通过滚筒回转、正反高速回转等,能够实现工件和研磨料之间更好地相对运动。该方法主要用于去除刚性较好的工件和冲压件的毛刺,也可以用于去除锻、铸毛坯件的飞边和毛刺。

1.2.2 机械刷加工法

采用刷子围绕凸轮轴旋转的方式,实现锐边倒钝。刷子通常由钢丝、铜丝、嵌入磨粒的尼龙丝等材料制成,可实现柔性加工,既可倒钝锐边、去除毛刺,又不会损伤加工面,适应性广,但硬毛刷形成的表面往往不便于后处理。

1.2.3 电化学加工法

在工件电解加工过程中,金属因发生电化学反应而被溶解去除,达到锐边倒钝、去毛刺的目的。电化学加工法是一种优质、高效的技术,发展前景十分广阔。电解加工对于难加工材料、形状复杂或薄壁零件的加工具有显著优势,已广泛应用于整体叶轮、炮管膛线、倒角和去毛刺等加工中。电化学加工法缺陷主要表现为:不易达到较高的加工精度和加工稳定性;夹具和工具阴极的设计、制造和修正较为困难,且周期比较长,所以单件小批量生产的成本较高;电解加工的产物需进行妥善处理,以免污染环境。

1.3 锐边倒钝加工工艺选择

针对现有技术存在的不足,选用既可保证效率又能保证加工质量的磨削工艺方法,同时设计凸轮轴锐边倒钝系统。该工艺系统结构简单,使用灵活方便,通用性好,运行自动化程度和磨削作业加工精度高,一方面可根据使用需要,灵活调整磨头的数量、磨削作业位置及磨头结构,满足对不同结构、尺寸凸轮轴的各类结构棱边、棱角作业面进行磨削倒钝作业的需要;另一方面,在使用过程中,可根据使用及维护作业的需要,灵活对磨头的零部件进行调整和更换,在提高磨头使用灵活性的同时,还有效提高了磨头的故障修复率,从而极大地提高了磨头设备使用的稳定性,有效延长了磨头使用寿命,在提高倒钝作业效率、工作精度的同时,有效降低倒钝作业的成本。

2 凸轮轴凸轮锐边倒钝系统设计

2.1 锐边倒钝技术系统设计

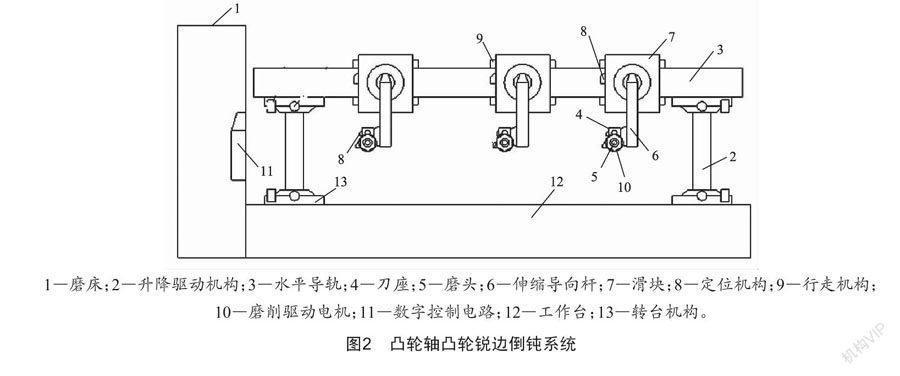

凸轮轴凸轮锐边倒钝系统可以安装在磨床等常用加工设备上,主要由磨床和倒钝机构组成,倒钝机构包括升降驱动机构、水平导轨、刀座、磨头、伸缩导向杆、滑块、定位机构、行走机构、磨削驱动电机及数字控制电路。凸轮轴凸轮锐边倒钝系统如图2所示。其中升降驱动机构至少两个,沿磨床工作台轴线与磨床工作台上端面连接,且升降驱动机构下端面通过转台机构与磨床工作台上端面铰接,上端面通过转台机构与至少一条水平导轨下端面铰接,升降驱动机构轴线与磨床工作台上端面和水平导轨下端面呈0°~180°夹角,水平导轨轴线与磨床工作台轴线呈0°~180°夹角,滑块若干,均通过行走机构与水平导轨滑动连接,滑块通过转台机构与至少一条伸缩导向杆后端面相互铰接,伸缩导向杆前端面通过转台机构与刀座相互铰接,伸缩导向杆轴线及刀座轴线均与磨床工作台上端面呈0°~180°夹角,磨削驱动电机嵌于刀座内并与至少一个磨头相互连接,磨头轴线与刀座轴线平行分布,定位机构数量与滑块及刀座数量一致,且每个滑块及刀座上均设至少一个定位机构,定位机构轴线分别与其所在的滑块及刀座轴线平行分布,数字控制电路嵌于磨床内,并分别与升降驱动机构、伸缩导向杆、定位机构、行走机构、磨削驱动电机及磨床的电路系统电气连接。

在倒钝作业中,可根据定位机构检测参数及倒钝加工工艺要求,由数字控制电路对升降驱动机构、伸缩导向杆、行走机构、磨削驱动电机的运作状态同时进行调整,以使磨头满足对不同结构磨削倒钝作业面加工的需要。

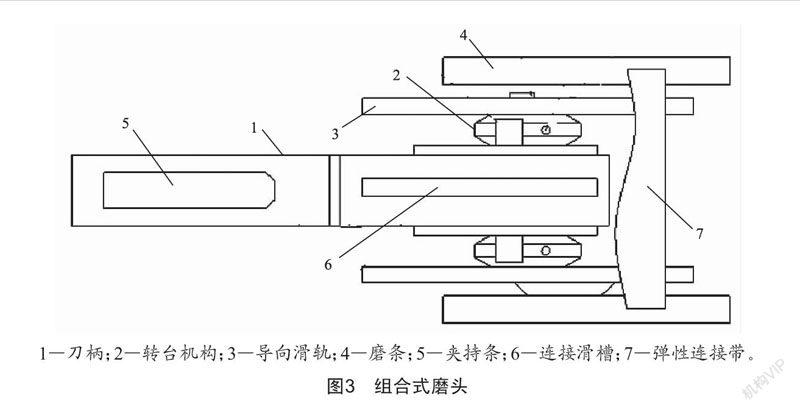

除此之外,在倒钝作业前,磨头安装定位时,首先需要选择长度、直径及连接滑槽数量均满足使用需要的刀柄及满足磨削加工工艺及作业面结构要求的磨条,然后对刀柄、导向滑轨、磨条等磨头结构进行组装,从而满足不同作业面磨削倒钝作业的需要。在磨削作业中,另可根据磨削凸轮轴的各棱边、棱角的具体结构和位置,一方面通过转台机构调整磨条磨削作业面与凸轮轴磨削作业面间的夹角,另一方面通过导向滑轨调整磨条整体在磨削作业时与凸轮轴作业面间的间距和定位位置,从而灵活调整磨条作业位置以满足凸轮轴各类不同结构棱边、棱角磨削倒钝作业的需要。