基于LaFeO3-V2O5复合材料的高稳定性SO2气体传感器*

2021-10-15曹占荣朱晓萌张覃轶张顺平张宇红

曹占荣,朱晓萌,张覃轶,张顺平,张宇红

(1.武汉理工大学 材料科学与工程学院,湖北 武汉 430070;2.华中科技大学 材料科学与工程学院,湖北 武汉 430074;3.广东拓必拓科技股份有限公司,广东 阳江 529900)

0 引 言

本文针对LaFeO3在SO2测量过程中的稳定性进行研究。考虑到化工行业中,V2O5是SO2转化为SO3反应的主要催化剂,自身也可作为SO2的敏感材料[9],作为催化剂还可以提高MOS型传感器对SO2的敏感特性[10,11],本研究选择LaFeO3-V2O5复合材料体系,在不同温度下对SO2进行测试,研究其敏感特性,并探讨敏感机理。

1 实验过程

1.1 LaFeO3和V2O5粉末制备

采用溶胶—凝胶法制备LaFeO3粉末,制备工艺如下:称取0.972 g硝酸镧、1.212 g硝酸铁和1.894 g柠檬酸(摩尔比1∶1∶3)同时溶解于30 mL蒸馏水,加入4 g聚乙二醇2 000,置于80 ℃的水浴锅搅拌12 h至胶状。80 ℃烘干12 h,研磨回收。将回收产物置于马弗炉中,700 ℃煅烧2 h,制得LaFeO3粉末。

通过水热法制备V2O5粉末,制备工艺如下:称取0.3 g偏钒酸铵溶于34 mL蒸馏水中,80 ℃水浴搅拌20 min,溶液呈亮黄色。加入17 mL乙二醇,搅拌20 min后转移至100 mL反应釜,180 ℃保温24 h。反应完全后,除去上层清液,蒸馏水洗涤离心5次(9 000 r/min离心15 min),80 ℃烘干1 h,研磨回收。将回收产物置于马弗炉中,500 ℃煅烧2 h,制得V2O5粉末。采用X射线衍射仪(XRD,德国D8 Advance)对制得的两种粉末进行物相结构分析。

1.2 传感器制备

按比例称取所制LaFeO3,V2O5粉末,加入印油(YY—1010武汉华创锐科,质量比1∶1),采用机械混合法将各样品混合4 h,得到不同组分的浆料。通过丝网印刷的方法,将混合后浆料印至八阵列陶瓷电极基片,实验用传感器阵列如图1所示。印刷完成之后,经烘干、550 ℃×2 h烧结制得实验用传感器。传感器所用材料及比例如表1所示,本实验除了纯LaFeO3,V2O5传感器外,分别按质量比1︰9,5︰5,9︰1制得3种LaFeO3—V2O5复合材料传感器,用于研究两种材料的交互作用。利用场发射扫描电镜(FE-SEM,Hitachi S—4800)对所制传感器敏感膜形貌进行观察,并进行能谱分析(EDS)。

图1 实验用传感器阵列

表1 实验用传感器编号及成分表 %

1.3 气敏性能测试

传感器在测试前,在510 ℃干燥空气中老化稳定48 h。气敏性能测试采用本课题组自制高通量气敏性能测试仪。测试仪由自动配气系统、温控系统、数据采集模块、存储模块和自动控制模块组成。典型测试步骤为通入合成空气(N2︰O2=4︰1),将传感器加热到指定工作温度,待传感器在空气中阻抗稳定800 s后,测试体积分数的SO2气体将自动切换至测试腔,等待传感器阻抗再次达到稳定,测试时间为300 s。随后再通入合成空气,传感器开始恢复,恢复时间1 800 s。恢复结束后自动进行下一组测试,每次测试均重复5次。关于测试仪和测试过程更详细的说明可参考课题组前期工作[12]。测试气体采用武汉纽瑞德SO2标准气体,体积分数为1 002.2×10-6。传感器分别工作在250~500 ℃,SO2测试体积分数为50×10-6,整个测试过程中环境温度19 ℃,相对湿度51 %RH。

定义传感器响应S如式(1)所示

(1)

式中Rair为传感器在空气中的电阻,ΔR为Rair与Rgas(传感器在测试气体中的电阻)的差值。ΔR为负值表示p型响应,ΔR为正值表示n型响应。

2 实验结果与讨论

2.1 XRD和SEM分析结果

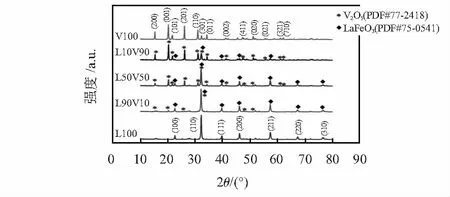

图2为样品粉末的XRD图,图中L100和 V100的衍射峰与LaFeO3,V2O5的标准PDF卡片(75—0541,77—2418)衍射峰吻合,且衍射峰尖锐,表明所制备的LaFeO3与V2O5粉末纯度、结晶度高。采用谢乐法(D=Kλ/Bcosθ,K取0.89,λ为0.154 056 nm)计算出LaFeO3颗粒平均尺寸为36.8 nm。在复合样L90V10,L50V50和L10V90中均有明显的LaFeO3与V2O5的特征衍射峰。

图2 样品粉末的XRD图谱

图3为传感器敏感膜的SEM图。从图3(a)可见,LaFeO3颗粒尺寸约为30~50 nm,与XRD结果一致。LaFeO3烧结过程中因颗粒间彼此扩散,在表面形成了大量的微小团簇,同时由于印油挥发,表面产生大量孔洞。V2O5颗粒呈棱柱状,长约700 nm,直径200 nm(图3(e))。烧结过程中,部分V2O5颗粒会聚集在一起,长成较大的颗粒,直径接近1 μm。当LaFeO3颗粒和V2O5颗粒复合后烧结时,各颗粒保持了自身的形貌特征(图3(b)~(d))。当V2O5含量为50 %时,LaFeO3颗粒除附着在V2O5颗粒表面外,自身也会部分团聚成较大的球形颗粒。结合XRD分析结果可知,本实验中LaFeO3和V2O5复合属于机械混合,不发生两者之间的颗粒合并。

图3 传感器敏感膜SEM图

L50V50传感器的成分分析结果如图4所示。由元素分布图可看出,敏感膜表面存在V,La,O,Fe四种元素,这与复合原材料成分一致。从元素的分布来看,四种元素在敏感膜表面的分布均匀,证明机械混合法制备的LaFeO3-V2O5组元间相互混合均匀。

图4 L50V50传感器EDS分析结果

2.2 传感器的气敏响应

定义响应平均值San如式(2)所示,其中Si表示第i次测试响应

(2)

不同温度下传感器连续重复5次(n=5)测试50×10-6SO2的响应平均值Sa5如图5所示。图5中,L100在350 ℃响应平均值为-163.61 %,在500 ℃响应平均值为-126.16 %。L50V50在500 ℃达到最大响应平均值116.32 %,其余传感器在各测试温度下响应平均值均小于50 %。响应值的大小与敏感膜表面SO2的反应活性位数量有关。然而,从响应的定义可知,响应值的波动性与传感器基线电阻(单个测试周期中通入测试气体前的Rair)有关,基线越稳定,在重复测试下响应的波动就越小。从响应的波动性来看,L100波动最大,L50V50次之,V100最小。

图5 不同温度下传感器重复测试50×10-6 SO2的响应平均值

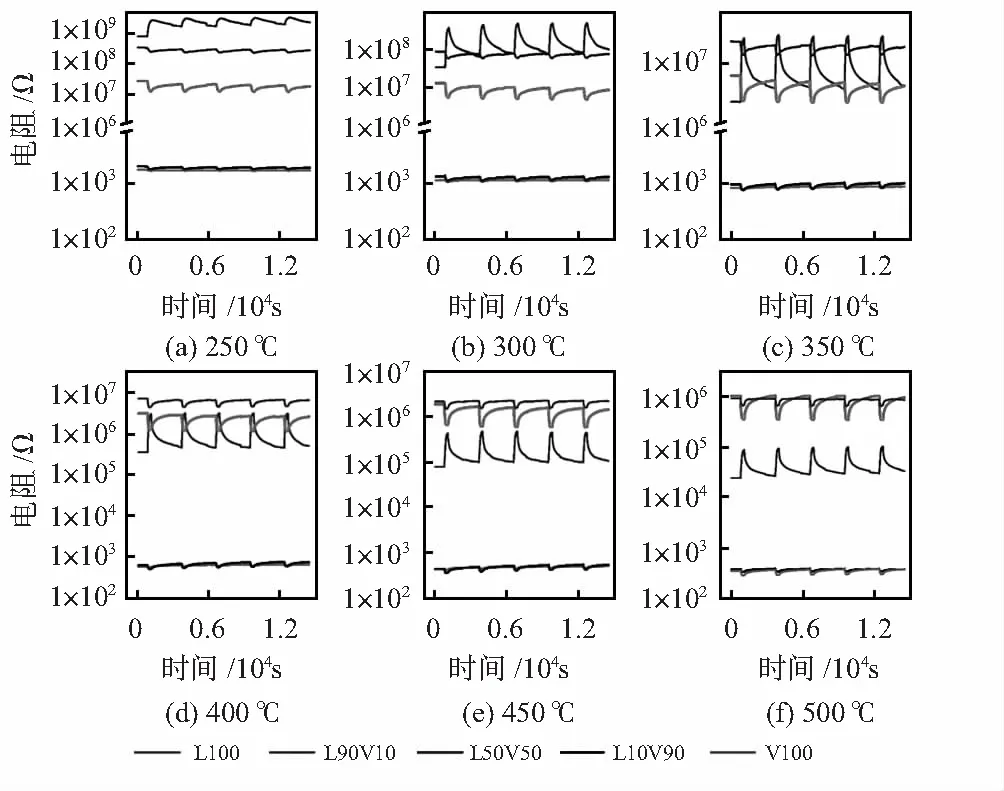

图6为不同温度下传感器重复测试50×10-6SO2的动态响应曲线,从图6中可以看到L100在各温度下重复测试时基线均发生显著漂移,尤其是第1次与第2次测试基线电阻的差异最为明显。然而,含有V2O5的各传感器重复测试时基线均较为稳定。

图6 不同温度下传感器重复测试50×10-6 SO2的动态响应曲线

为了更加深入了解重复测试SO2时传感器基线电阻的漂移情况,定义传感器基线漂移率Bd如式(3)所示

Bd=|(Rdn-Rd1)/Rd1|×100 %

(3)

式中Rd1为第1次测试的基线电阻,Rdn为第n次测试的基线电阻(n=5)

图7为不同温度下传感器重复测试50×10-6SO2的基线漂移率。由图7可知,L100的基线漂移率在250 ℃时达到最大值181.61 %。V100基线漂移率在450 ℃达到最大值14 %左右,其余三种传感器均不超过50 %,由此表明V2O5的复合能够明显降低基线漂移率。但是,并非V2O5含量越大基线漂移率就越低,如400 ℃以上,L10V90的基线漂移率高于L50V50以及在450 ℃时V100的基线漂移率高达14 %左右,比L50V50高出9 %左右。这种现象的发生是因为基线电阻除了与组元成分比例相关外,还与组元的活性有关。V2O5的催化活性的发挥与具体实验条件有关,在本文实验中,当温度低于400 ℃,反应速率很慢,因此在短时间内传感器L10V90与V100的基线变化不大。当温度在400,450 ℃时,传感器基线漂移率有所增大,这是由于V2O5在此温度下敏感膜表面硫氧化物的吸附能力增强,但解吸附能力较弱所致。在500 ℃时两者的基线漂移率又有所下降,这是因为温度升高使得催化作用加强,硫氧化物的脱附效率有所提高,是吸附—解吸平衡移动的结果。

图7 不同温度下传感器重复测试50×10-6 SO2的基线漂移率

从图5还可以看出,LaFeO3与V2O5的复合既能够降低LaFeO3的基线漂移率又能够提高V2O5的响应。L50V50传感器在500 ℃测试50×10-6SO2的基线漂移率为1.17 %,响应平均值达116.32 %,是此次制备的最佳SO2气体传感器。

在500 ℃下传感器L100与 L50V50连续工作17 h的测试情况如图8所示。从图8中可以看出,传感器L100测试SO2为p型响应,L50V50却为n型响应,表明复合后出现了响应反型现象。L100随着测试次数的增加传感器基线电阻仍呈阶梯状增大,而L50V50在连续测试中基线电阻基本保持稳定,这表明LaFeO3—V2O5的复合传感器L50V50在500 ℃下对50×10-6SO2的检测具有高稳定性。

图8 L100与L50V50传感器连续21次测试50×10-6 SO2的动态响应曲线

2.3 机理分析

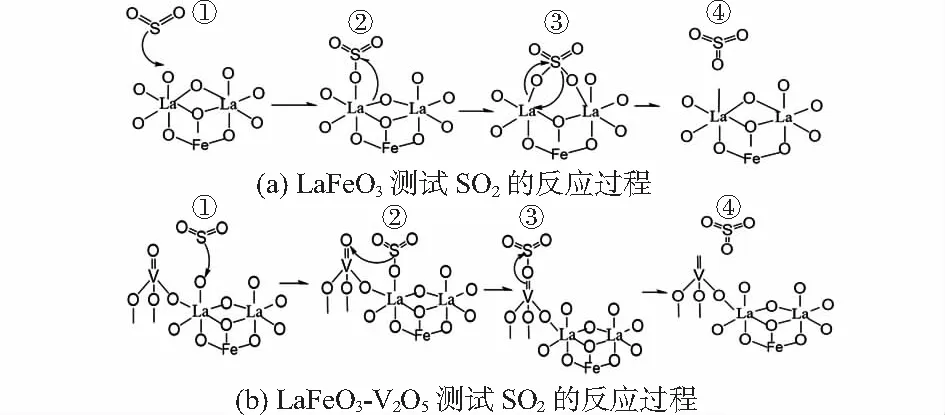

从测试结果看,敏感膜对SO2的敏感效果实际上是空气中的O2(氧化性气体)与测试气体SO2(还原性气体)在测试温度下氧化、还原敏感膜的结果,在氧化、还原过程中,敏感膜表面的电荷分布状态发生了改变。

图9 敏感膜上SO2的催化氧化过程

(4)

(5)

O2(gas)O2(ads)

(6)

(7)

如图9(b)所示,Joseph等人研究发现,V2O5与金属氧化物复合后,会形成V-O-M键(图9(b)①),复合后SO2的氧化与脱附仅在V2O5表面进行,V-O-M键影响SO2的氧化脱附过程,合适的复合相能够增强V2O5对SO2的催化氧化效果。催化溢流效应指的是待测气体分子先与复合氧化物材料中的某一种氧化物反应生成中间产物即溢流子,然后该溢流子会溢流并吸附到另一种氧化物的表面,从而直接影响气敏特性的一种复合效应[13]。LaFeO3与V2O5复合后,LaFeO3表面快速物理吸附的SO2在催化溢流效应的作用下溢流至V2O5表面(图9(b)②),随后与活泼的表面晶格氧结合形成SO3(图9(b)③),向导带注入电子,载流子浓度增大,电阻下降,反应如式(8)所示。当通入空气时,SO3从V2O5表面脱附进入气相中(图9(b)④),反应如式(9)所示,产生的V2O5晶格氧空位由吸附氧从导带中捕获电子回填,反应如式(7)所示,导带中电子浓度下降,电阻增大[9]

(8)

SO3(ads)SO3(gas)

(9)

反应式(5)、式(8)受温度控制,在500 ℃时,LaFeO3与V2O5表面的SO3脱附速率增大,因此各传感器响应波动小。响应值的大小除了受工作温度影响外,还与敏感膜材料组成有关。LaFeO3表面有大量的SO2反应活性位,响应值大,但会缓慢中毒,V2O5表面反应活性位数量少,响应小,却响应稳定。形成复合样后,两者之间形成的V-O-M键,会增加V2O5上的反应活性位,因此,复合样中LaFeO3与V2O5哪种含量较少都会导致催化溢流效应的减弱。本文中L50V50复合比例适中,V-O-M键数量最多,催化溢流效应最强,所以在复合样中响应最大。

3 结 论

本文通过溶胶—凝胶法和水热法分别制得LaFeO3纳米粉末和V2O5微米棱柱状粉末,采用机械混合法制备不同比例复合粉末,通过丝网印刷的方法制得八阵列气体传感器。传感器在50×10-6SO2循环测试中,LaFeO3与V2O5复合比为1︰1的响应在500 ℃时达到最大值116.32 %,基线漂移率仅1.17 %,连续17 h测试后基线仍然稳定。研究发现,V2O5能够提高LaFeO3检测SO2的稳定性是因为V2O5对硫氧化物具有强催化作用,V2O5与LaFeO3复合后,溢流效应使得LaFeO3表面吸附的SO2溢流至V2O5表面,催化转化为气态的SO3脱附掉,从而使得传感器的基线电阻重新回到初始值。因此,LaFeO3-V2O5复合材料可作为制备高稳定性金属氧化物半导体SO2气体传感器的理想材料。