浅析风电齿轮箱零件清洁度控制与定量化检测

2021-10-15朱俊秋

朱俊秋

(南京高速齿轮制造有限公司,江苏 南京 210000)

国家对环境的保护日益重视,在第75届联合国大会期间,中国提出将提高国家自主贡献力度,采取更加有力的政策和措施,力争二氧化碳排放于2030年前达到峰值,努力争取2060年前实现碳中和。作为极其重要的清洁能源之一的风能必将承担起非常重大的责任,可以预想,未来几十年,风力发电将会迎来非常良好的发展机会,风电投装量会不断增加,兆瓦级也会不断增大,海上风电也将迎来发展壮大。风电系统对叶片、齿轮箱、发电机等主要部件的质量和可靠性必将提出更高要求。作为风力发电的关键核心部件的主齿轮箱,它在叶片和发电机之间起着匹配转速和传递扭矩的作用,它的性能的好坏,对风力发电整个系统的正常运行,起着非常重要的作用。轮齿损伤、轴承损坏正是导致风电齿轮箱不能正常运行的主要失效形式,而齿轮箱清洁度差又是导致轮齿损伤、轴承损坏、润滑不良的因素之一,它是一个十分重要的质量特性,必须进行控制。

1 清洁度对齿轮箱的影响

在齿轮啮合的过程中,润滑油将杂质带入齿面啮合区域,不但影响齿轮传动的平稳性,甚至还会造成齿面压痕、点蚀、胶合和磨损等轮齿损伤,缩短齿轮的使用寿命。

如果润滑油将杂质带入滚动轴承滚动体与滚道之间时,杂质会破坏它们之间正常的油膜,轻者会造成滚动体转动不良,重者会使滚道及滚动体形成凹坑,造成其点蚀或其他轴承失效形式,缩短滚动轴承使用寿命。

如果润滑油中的杂质进入滑动轴承滑动体表面后,会破坏润滑油膜、研磨滑动轴承表面,甚至会直接破坏滑动轴承表层的巴氏合金层,造成滑动轴承磨损,振动加剧,机组无法正常运行。

另外,如果杂质堵塞喷油嘴、轴承喷油孔等位置,直接会导致齿面、轴承润滑不足或不能润滑,轻者导致温度升高、压力异常,重者造成齿轮、轴承损伤。

可见,齿轮箱清洁度差对齿轮箱润滑、齿轮啮合以及轴承等均产生相当大的影响,企业要采取相关措施,提高风电齿轮箱清洁度整体水平,以保证风电齿轮箱正常、可靠运行。

2 导致齿轮箱清洁度差的原因

一般来说,齿轮箱清洁度是指润滑油本身清洁度、齿轮箱内部各个零件清洁度、装配过程产生的清洁度、齿轮箱运转过程中正常磨损产生的清洁度之和。

齿轮箱的制造是一个复杂的过程,包含零件铸造、锻造、机械加工、热处理、整机组装、试验、涂装等过程。零件加工、运输起吊、装配等各环节均可能产生颗粒异物。主要表现在:

一是装配清洗前零件本身清洁度差。一方面,零件在机加工过程产生的翻边、毛刺、铁屑、油污、锈斑等没有得到及时清理或清理不到位,或者存在螺纹孔、油孔深处部位铁屑不容易被清理掉,这些都给装配前零件清洗工作增加了难度。另一方面,铸件(如箱体、转架)表面内壁油漆附着力不够,存在局部油漆起皮、磕碰造成油漆剥落等,在齿轮箱润滑油的作用下,油漆脱皮会落入润滑油中,造成润滑油污染。

二是装配前零件清洗过程没有达到零件清洗后清洁度要求。如清洗时零件摆放方式不合理、清洗温度、清洗压力、清洗时间不合理、清洗液浑浊度高或清洗液没有得到及时更换等因素均会造成零件在清洗工序清洗后达不到清洁度要求。

三是装配过程产生的二次污染。主要是零件清洗后零件在起吊、存放、周转过程中没有及时做好防尘、防锈等措施或者零件在起吊、装配过程磕碰产生毛刺等。另一方面是箱体结合面多余的密封胶落进齿轮箱箱体内,进入润滑油中,造成润滑油产生污染。

3 零件清洁度量化检测研究

通常零件在进入装配前都要经过零件清洗这个过程,以保证清洁度合格的零件才能进行装配。对于零件清洁度的量化检测,在汽车、发动机、轴承等行业比较常见,涉及的零件尺寸相对较小以,重量也相对较轻;而风电齿轮箱的零件尺寸相对较大,重量也相对较重,零件清洁度量化检测相对困难,应用较少,目前主要还是依靠目视检查法,检查零件表面是否存在残留的清洗剂、油污或其他异物等,对于箱体、转架来说,还要检查内壁油漆是否平整光滑、是否起泡、脱落等。目视检查法虽然简单但很粗糙,可能会造成零件清洁度误判。因此,为了提高风电齿轮箱的使用寿命和可靠性,迫切需要对风电齿轮箱零件清洁度进行定量化检测研究。

本文选取风电齿轮箱中一种铸件类回转体零件A作为研究对象(见图1),旨在探索出这个类型的零件清洁度定量化检测最佳参数。该类型的零件在风电齿轮箱内部做旋转运动,齿轮箱内部的润滑油会溅洒到其整个表面。本文试验所用的这类零件,都是在经过零件清洗、零件清洁度目测合格后才进入相关试验的。

图1 零件A

3.1 试验用设备

清洗机:压力可调节范围(10~120)bar;

烘干设备:烘箱1个;

测量设备:天平(精度:0.1㎎)、显微镜(放大倍数:50倍);

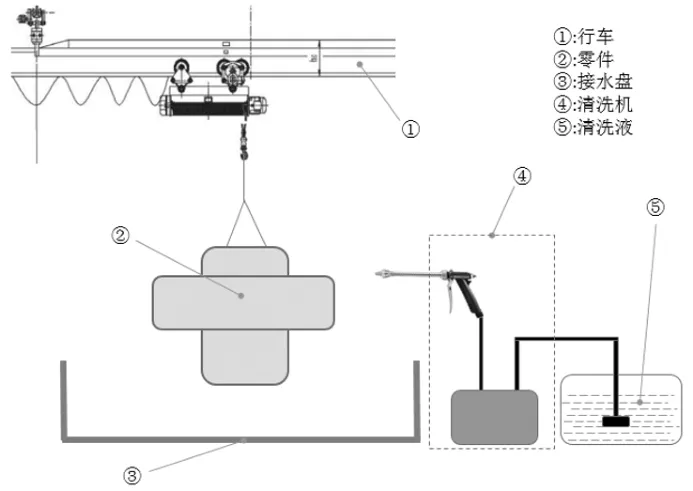

辅助器具:接水盘(图2,1个)、过滤膜片(若干)、烧杯(若干)、清洗液(一批);

图2 接水盘

本试验还需要行车配合起吊。

3.2 测量系统分析

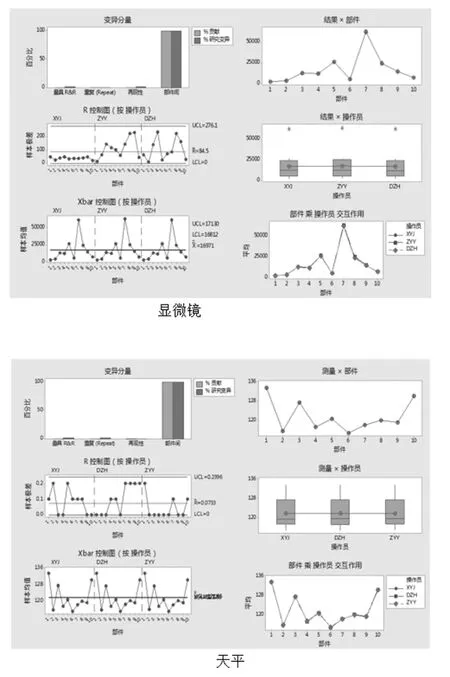

采用10个有污染物的过滤膜片作为样本,让3个试验员对其进行天平称重和显微镜扫描。每位试验员对每张膜片分别重复扫描两次和称重两次,进行测量系统分析。从图3来看,试验用的天平、显微镜和试验人员组成的测量系统是稳定可靠的。

图3 测量系统分析(显微镜、天平)

3.3 零件清洁度量化检测流程

零件清洁度量化检测流程分为辅助器具清洁度检测和零件清洁度检测两大步骤,流程如图4所示。

图4 量化检测流程图

(1)辅助器具清洁度检测。在零件清洁度检测之前,需要先对辅助器具(诸如接水盘、过滤膜片、烧杯、清洗液)的清洁度进行确认,以确保他们自身的清洁情况对零件清洁度的最终评价不构成重大影响。首先将n张(n=1,2,3...)新膜片放置在烘箱中,在设定的温度下进行烘干,膜片随炉冷却至室温后用天平称重,得到过滤前的膜片总重量W1:

清洗机压力调至设定萃取压力,喷枪对接水盘进行重复冲洗,将收集好的冲洗液用膜片进行过滤;过滤后的膜片在烘箱内按设定温度进行烘干,随炉冷却至室温后用天平称重,得到过滤后的膜片总重量W2;

辅助器具清洁度用w0表示。

式中,S总为接水盘内表面面积、烧杯内表面面积、过滤系统内表面面积之和。

辅助器具清洁度评价准则:当w0小于零件清洁度技术要求10%时,表明辅助器具清洁度已满足要求;如果超出10%,则需要查明原因并重新冲洗、检测,直至满足要求。

(2)零件清洁度检测。重新选用m张(m=1,2,3...)新膜片,将之放到烘箱中,在设定的温度下进行烘干、随炉冷却至室温后用天平称重,得到过滤前的膜片总重量W3;

将要检测的零件吊运至接水盘正上方合适位置(图5所示),清洗机压力调至设定压力,喷枪对该零件进行反复冲洗,将收集好的冲洗液,用上述过滤膜片进行过滤;过滤后的膜片在烘箱内按设定温度进行烘干,随炉冷却至室温后用天平进行称重,得到过滤后的膜片总重量W4:

图5 检测冲洗过程示意图

零件清洁度一般采用单位面积上污染物重量和颗粒数量两个维度来评价。

①单位面积上污染物重量用w表示,计算公式如下:

式中S为该零件表面积。

②单位面积上颗粒数量的检查使用显微镜进行扫描,按表1直接读出清洁度等级。

表1 清洁度等级表

零件清洁度评价准则:当单位面积上污染物重量和颗粒数量两项指标均满足零件清洁度技术要求时,判定零件清洁度合格;如果其中有一项不符合要求,则判定零件清洁度不合格。零件需要退回零件清洗工序进行重新清洗,并重新检测直至满足要求为止。

3.4 污染物提取是否充分的影响因素

是否能充分提取出零件表面上的污染物,是准确评价清洁度等级的关键。在考虑诸多因素后,为研究简化起见,本文选择了清洗机压力P(P1、P2两个压力参数)、喷枪至零件距离L(L1、L2两个距离参数)、冲洗次数(冲洗1次和冲洗2次)这三个因素进行3因子2水平DOE全因子试验。在每种组合下对选取的零件进行重复试验2次,分别提取2次污染物进行称重,第1次污染物称重为Result1,第2次污染物称重为Result2,以Y=Result2/Result1来衡量提取污染物能力。试验结果如图6所示。

试验结果表明,距离、压力的改变,并不会显著改变Y值,而冲洗次数的改变可以显著改变Y的数值,冲洗次数从1次提升至2次时,Y=Result2/Result1平均从17.7%的水平显著提升至14%(比值越小,表明该工艺组合的污染物萃取能力越强)。因此,提升冲洗次数可以有效萃取出零件表面污染物。

3.5 污染物萃取曲线

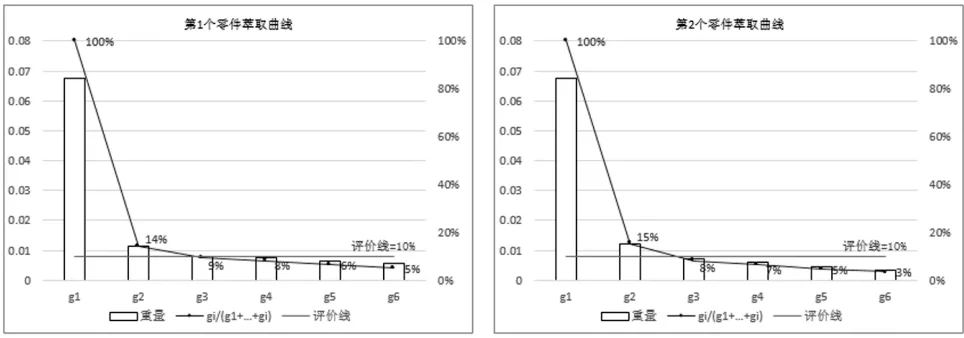

根据图6的试验结果,本文在P1、L2的情况下,继续选用新的2个零件,分别对其进行6次重复冲洗,检测每一次的污染物重量,分别计为g1、g2、g3、g4、g5、g6,同时计算出gi/(g1+…+gi),并画出试验后的各自的萃取曲线,如图7所示。

图6 DOE试验

图7显示,当冲洗3次后,g3/(g1+g2+g3)值均小于10%的评价线,表明当冲洗次数达到3次时,可以把零件表面污染物基本萃取出来。

图7 萃取曲线

4 结语

零件清洁度水平对风电齿轮箱来说是一个十分重要的质量特性,全员必须把零件清洁度作为质量关键控制点进行管控。企业可参考本文第2部分的阐述,根据自身状况,落实提高零件清洁度整改措施并强力推动执行,以提高风电齿轮箱的清洁度整体水平,同时有必要增加对零件清洁度进行定量化检测,将零件清洁度控制在合理水准。

本文通过试验研究表明,压力、距离与萃取污染物能力相关性较弱,而冲洗次数则呈显著相关性。增加一定次数的冲洗次数,可以提高萃取污染物的能力。但是,不同零件、不同清洗机设备、不同清洗工艺等,可能都会导致显著因子的不同,企业需要根据自身具体情况进行针对性的研究。另外,未来也可考虑定制自动循环系统实现收集、转移、过滤冲洗液、冲洗液再回收利用的设备,以提升检验效率。