浅谈汽车柔性试制线规划设计与实践

2021-10-15李钲

李钲

(江铃控股有限公司,江西 南昌 330200)

根据公司发展规划,各新品项目有序开展,开发中心负责的各类专项开发工作逐渐增多,试制车间承担杂合车及设计验证样车的任务日益增加,原有试制车间地摊式装配的结构及功能分区已经不能满足要求,需对试制车间进行技术改进,利用现有试制车间空间,建设柔性总装试制线,同时满足承载式与非承载式车型装配需求。该方案已获得专利授权,授权公开号:CN212580032U。

1 试制线布置规划设计

根据现有试制车间的布置及场地,规划可利用面积74×38m(含10m披屋),功能分区需包含主线装配区、部装区、物料检验及存储区、返修区等。

(1)试制线主体布置规划。规划使用面积56×10m。内饰采用线外分装方式,以装配台车方式进行预装及转运,装配工位及数量视项目需求增减装配台车;底盘线以自行葫芦线为主体,搭载升降吊,实现高中低工况转换及非承载式车型上车体与底盘合装,有效装配工位3个;非承载式车型底盘装配采用装配台车,方式同内饰装配,新增车架翻转机。最终装配在底盘装配完成后,整车落地装配。

(2)部装区布置规划。在底盘线回程段下方安装护网,护网下部设部装区,包含发动机、变速箱、前后保、仪表、门内饰、ABS等部装,配套KBK吊具、电枪、部装台等设备设施,并设置油液加注。

(3)物料检验及存储区布置规划。利用现有厂房披屋搭建,披屋内进行卸货及物料检验。厂房内部紧邻披屋设置物料仓库,用于检验合格的物料、工具等存储及收发。

(4)返修区布置规划。临近整车下线工位,在厂房另一侧设置返修区。返修区内布置双柱举升机、四柱举升机各1台。

2 装配生产线线体设计

(1)内饰装配。采用带定位支撑的可移动小车组组成,定位支撑为活动结构,且支撑可切换,以满足承载及非承载车型车身定位,如图1。内饰装配前,采用吊装设备将车身放置在内饰装配小车上,人工转运至内饰装配工位,在小车上进行内饰装配。完成内饰装配后,人工将内饰装配完成的车身移动至底盘装配线入口,并完成内饰转底盘吊具的转挂。该内饰装配方式,承载式与非承载式车型相同。

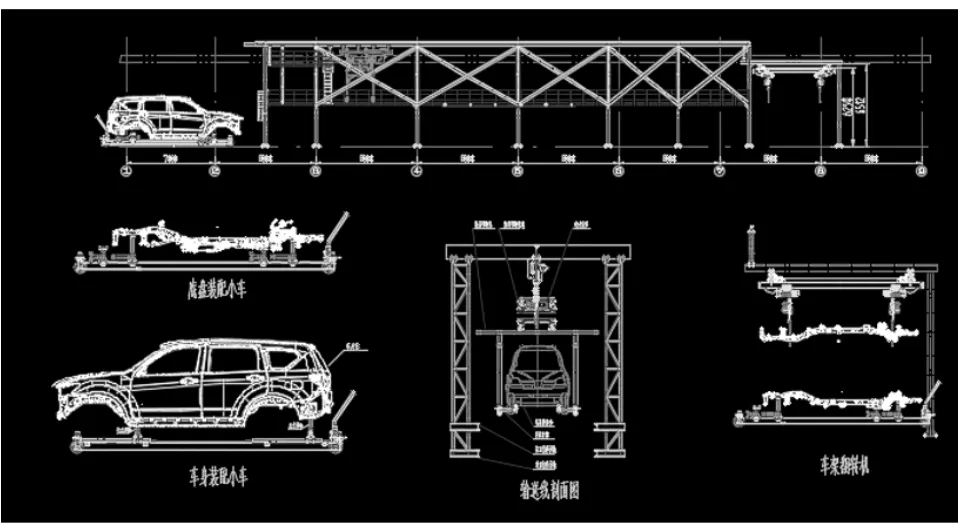

图1

(2)底盘装配线。包含EMS自行小车+单链葫芦,用于装配车体的运转及升降。装配车体的装载采用平衡吊具+多层平衡轨方式,通过将吊具平衡轨放置在不同高度的保护轨上,实现底盘装配工位高中低工况的切换,员工在高中低工况中完底盘装配。为保证试制过程中抱具及车身的稳定,在工艺段自行小车运行轨迹两侧安装多层保护轨,同时在装配吊具上安装平衡轨,装配时,吊具平衡轨落在保护轨上,保证抱具及装配车身的稳定,如图1。通过在保护轨上设置断口,满足吊具平衡轨Z向自由通过,并留有安全余量。该装配线用于承载式车型底盘装配,以及非承载式车型的上车体与底盘合装。

(3)车架装配线。包含车架翻转机、车架吊装设备、带定位的可移动车架装配小车组组成,如图1。通过制作车架装配小车,装配小车为带定位支撑的可移动小车,车架装配时,首先将车架放置在小车上,然后进行前后副车架等底盘件装配。待底部件装配完成后,人工将小车带车架移动至翻转机工作区域,由翻转机带动车架进行翻转180°,调整小车定位支撑,将翻转后的车架放置在小车上。将小车移动至车架装配工位,继续完成发动机、变速箱、油箱、驱动轴等底盘件装配。该车架装配线为非承载式车型独有。

(4)合装线。底盘件装配完成后,移动小车至底盘线正下方,移动底盘线吊具位置及调整高度,将底盘线吊具中已完成内饰装配的车身与车架进行合装,并完成底盘线剩余工序装配。合装完成后,调整吊具高度,将装配车辆放至地面,进行最终线工序装配,并完成油液加注。

至此,整车装配完成,点火启动,开车至指定位置检验、交付。

3 主要工艺装备配置

为满足试验样车装配需求及对质量要求,本项目配置的工艺装备主要如下。

(1)车架翻转机。翻转机构2台,起升负荷2t,起升速度8m/min,翻转机构成对使用,翻转机构吊钩间通过吊带(同步齿型带)连接。采用同步齿形软带来实现车架翻转,可同时适应多品种、无规则车架。与车架接触的一面做齿形状来保证车架平稳翻转。同时,也对车身上的漆做了一定保护作用。

(2)机械手。轮胎安装机械臂、仪表安装机械臂、前端模块安装机械臂、车门安装机械臂等,为降低操作者的劳动强度,提高工作效率。

(3)仪表分装台。采用多角度翻转以及长度可调节装置,适应多种车型共用。

(4)KBK吊具。分装区设置KBK悬挂系统,用于发动机、变速箱、车架、车身等物料吊运和装配。

(5)发动机部装台。采用插销结构,插销下部采用横轨纵轨布置,可实现X/Y向调节,满足不同种类发动机支撑。

(6)扭矩电枪。满足装配扭矩要求,新增扭矩电枪及反力臂。

(7)加注设备。新增制动液、防冻液、冷媒、洗涤液等定量加注设备。

4 照明及动力管网等设计

装配工位采用日光灯照明,双管灯箱布置在工位两侧,全线照明可分段、整体控制。

压缩空气管道采用铝合金材质,每个工位两侧布置2套三联件,并配置压缩空气软管卷扬器。

5 车间降温系统

全车间工位送风系统进行降温,每个工位左右两侧及部装区安装风扇若干。

6 结语

试制线设计由于车型品类多、装配工艺差异、承担装配及验证整改的工作性质,受场地及投资方面的条件影响,其产线的规划设计与汽车自动化装配流水生产线相比,具有适应多品种、少批量生产的特点,同时需具备在装车辆可随时上下线且不影响其他车辆装配的要求,为提高汽车厂新车型研发试装提供了保证的基础。