大型钛设备局部结构设计优化探析

2021-10-15贺旭明孙万仓

贺旭明,孙万仓

(西安优耐特容器制造有限公司,陕西 西安 710201)

1 前言

钛在地壳中的储量很丰富,在地壳外层16km的范围内钛约占0.6%,居各种元素的第9位。而在结构金属中仅次于铝、铁和镁,占第4位。钛矿多为钛铁矿,其冶炼提纯需要消耗大量的能量,且钛的活性高,熔炼时需在真空炉中进行,造成了实际成品钛材价格相对较高,约为钢材的20多倍。但钛材资源丰富,且具有优良的耐蚀性、较高的屈强比和稳定的材料加工特性,在石油化工领域越来越多地被采用。随着化工装置发展得大型化,钛制化工设备的大型化发展趋势也越来越明显。

钛材加工成设备,一般采用纯钛材、钛钢复合板和钢壳体衬钛材三种方式。具体采用哪种方式,一般根据使用工况和设备造价来决定。对于一些低压或真空工况下的大型容器,因采用钛钢复合板制备,一方面可靠性较低,另一方面,设备造价也较高,而钛松衬大型容器可靠性差,易发生泄漏,所以,纯钛制造的大型储罐类容器也较多地被应用。

对于大型的钛制容器,在设计时其设备壁厚往往不再是由内部的操作压力决定,而更多地是满足其承受的外压和局部压应力引起的刚度失稳。如果仅通过增加壳体壁厚来解决,其经济性就是一个非常值得考虑的问题。分析此类钛制容器的特点,会发现一方面由于钛材较贵,为经济、合理使用钛材,在不与腐蚀介质接触的部位,应尽量不用钛制零件,另一方面,除爆炸焊接和钎焊外,钛不能直接熔焊在钢上,因此,与钛壳体直接焊接的支撑件、加强件等不得不采用纯钛材来制作。设备较小时,其对设备整体的造价影响不大,但随着设备的增大,该部分的制造成本就对整台设备的造价有着明显地影响。因此,要在保证设备质量的前提下,如何降低设备造价,就需要对大型钛设备的局部结构进行优化设计。因主体结构厚度往往由设备操作参数、材质、规格等确定,很难再进行优化,因此本文将重点从常用的外压加强圈和设备支座进行分析,从而确定一个相对优化的结构供大家参考。

为了便于说明,本文结合一个实际项目进行。该项目外形尺寸简化如图1,上下为标准椭圆形封头,中间为设备筒体,其部分操作参数如表1。

图1

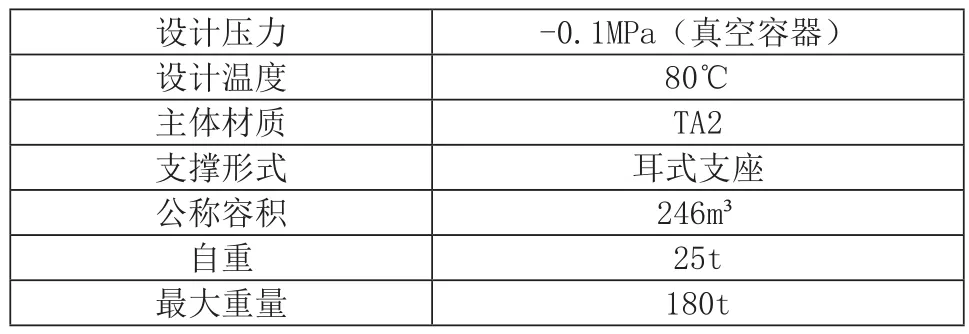

表1

2 加强圈结构优化

外压容器(包含真空容器)在设计时,往往通过缩短外压计算长度,即在壳体内部或外部沿圆周方向设置加强圈来对壳体起到支撑作用,从而降低壳体壁厚。为了便于加工、减少对流体的阻挡和防止物料积聚,加强圈更多地被设置在壳体外部,这样加强圈不与物料直接接触,可选用一些价格低廉的材料来加工。

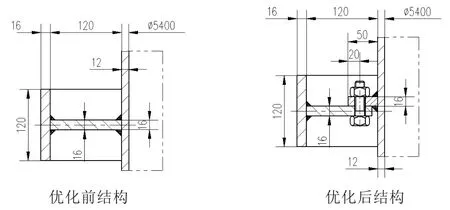

本项目通过计算,在壳体壁厚选用12mm时,加强圈需要设置9个,间距为1000mm,加强圈型式为“T”型,规格为120mm×16mm,通过比较,该计算结果为相对优化的一种方案。因壳体材料为TA2,因此加强圈要与壳体达到强度连接,加强圈的材料也需为钛材。经过计算,9个加强圈用钛材净重2748kg,造价比较高,不仅不利于竞争,也不够经济合理。考虑到加强圈不与设备内部介质接触,仅起强度作用,依据GB 150.3-2011的规定,加强圈与圆筒之间可以采用连续或间断的焊接,以此为契机,我们对该结构进行优化,如图2所示。优化前结构为钛材加强T型结构,优化后结构为与设备连接部分采用钛材过渡,外圈T型采用了成本较低的钢材,通过螺栓将钢材和钛材进行连接,可大大降低钛材使用量,经计算单台减少钛材2190kg。

图2

优化前,按照GB 150.3-2011的规定,当加强圈设置在容器外面时,加强圈每侧间断焊接的总长,应不少于圆筒外圆周长的1/2。间断最大间隙为8倍的设备名义厚度。因此,根据壳体壁厚12mm,则加强圈与壳体间断焊缝的间隙最大不超过96mm,理论上讲,每段焊接长度不超过96mm,两段焊接之间间隙不超过96mm即可,但考虑到与壳体连接的钛焊缝、钛板与钢板连接的螺栓及钢板“T”型处的钢焊缝在壳体承受外压时受力的一致性,同时螺栓连接圆周受力的不均匀性,因此设计时,需综合考虑,为了得到一个较好地承载能力,最好是将焊缝段数与螺栓个数设计一致。为此,本项目优化后,钛焊缝段数、螺栓个数和钢焊缝段数均为120,螺栓选用M16,材质为8.8级。

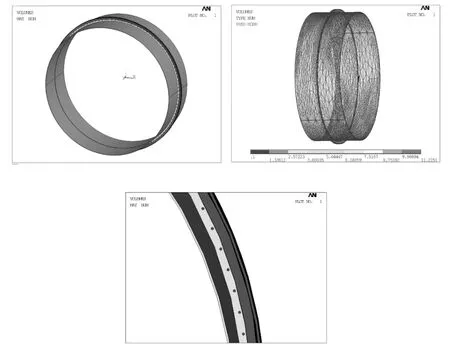

优化后的结构是否可靠?毕竟该加强圈在设备处于真空状态时,要起到足够的刚性和强度作用,在使用过程中,一旦外压失稳,将会造成非常大地损失。为此,我们采用有限元分析的方法对其进行校核。

如图3所示为应力分析模型图,图4为该模型变形云图,图5为该模型应力云图。从图5可以看出,加强圈强度满足要求。此计算条件下许用外压载荷为0.45MPa,通过查询TSG 21-2016钛设备的抗拉强度安全系数为2.7,则许用外压载荷为0.17MPa,大于设计压力0.1MPa,满足要求。

图3

图4

图5

优化后的强度和刚度虽然能够满足要求,但还应注意以下几点:(1)钛加强圈部分材质与壳体材质应一致,或与壳体材质能够实现强度焊接;(2)加强圈的圆度应与壳体圆度要求一致;(3)每段钛焊缝与钢焊缝中心应与螺栓设置在同一方位;(4)钛焊接接头应进行100%PT检测,合格级别为NB/T 47013.5-2015中Ⅰ级,钢焊接接头应进行100%MT检测,合格级别为NB/T 47013.4-2015中Ⅰ级。

3 设备支座结构优化

设备大型化后,其支撑结构在设计中往往成为很重要的因素。对于大型立式容器,一般有裙座式、支撑式和耳式支撑三种形式,考虑到用材、壁厚和安装位置等因素,本设备支撑型式选用耳式支座。设计时国家标准JB/T 4712.3-2007的适用范围最大为公称直径DN4000,对于本项目,经过计算若采JB/T 4712.3-2007上最大规格,即公称直径DN4000的C型支座号8的标准支座需设置10件纯钛支座,每件净重106kg,仅支座造价就超过10万元。为此,我们参考JB/T 4745-2002附录G中支座型式进行优化设计,优化前后的结构如图6。

图6

耳座主体材料选用价格低廉的钢材,耳座垫板采用整圈钢板制作,垫板分成两个抱箍式结构,通过螺栓连接,在其上、下分别采用10小块钛板止动,本结构钛材仅用70kg,而且,加工难度也大大降低。

虽然,耳座支撑是成熟的标准结构,我们可以用JB/T 4712.3-2007中的计算方法对耳座进行校核,但挡块的受力情况却不易计算。为此,为了保证支撑的可靠性,在确定完结构后,我们同样采用有限元分析方法对挡块进行受力分析。

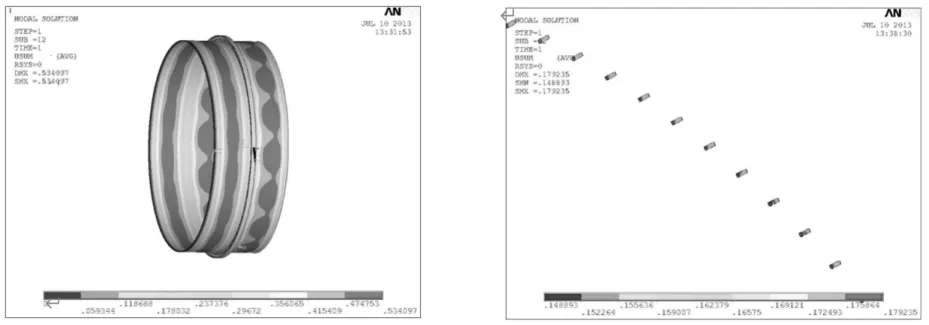

通过核算,在圆周方向共设置10个450×40×16(mm)挡块时,单个挡块需要承力约210kN。

如图7所示为应力分析模型图,建立1/2挡块结构,挡块底部施加载荷210kN。图8为该模型的变形云图,图9为该模型的应力云图。最终结果为最大应力118.7MPa,而允许的最大应力为148MPa,满足要求。

图7

图8

图9

同样,优化后的结构在设计时还应注意以下问题:(1)上、下挡块应采用与壳体相同或与壳体材质能够实现强度焊接的材料;(2)上挡块的下端面与下挡块的上端面应与壳体成90°;(3)上、下挡块与壳体采用连续焊接,底部可留20mm不焊作为透气孔;(4)挡块与壳体焊接接头应进行100%PT检测,合格级别为NB/T 47013.5-2015中Ⅰ级;(5)挡块与壳体表面应贴合紧密,最大间隙不宜超过1mm;(6)支座应按相应标准进行设计、制造、检验与验收。

4 结语

对于大型设备设计,特别是材料比较贵重的有色金属制设备,标准、规范等往往很难能满足设计需求,这时设计过程中的结构优化往往显得尤其重要,通过有限元分析地应用,能给结构优化提供有力支持。在结构优化时,设计者要充分考虑不同金属的特点,特别是其各自的优势特性,并充分进行应用,往往能得到很好的效果。上述设备前后共建造不少于5台,并已全部投入使用3年以上,使用效果非常好。