矿用带式输送机智能集中控制系统设计

2021-10-15付彤

付 彤

(晋能控股煤业集团挖金湾煤业有限责任公司,山西 大同 037000)

引言

胶带输送机是煤矿井下开采使用的主要运输设备之一,与国外先进胶带输送机技术相比,目前还主要存在两方面的问题,一是胶带输送机控制自动化、智能化程度较低,故障检测不全面、预警不及时造成设备故障率偏高[1-2];二是对胶带输送机的载荷量不能够进行自动识别调速,造成电力浪费[3]。针对上述情况,设计研究一套胶带输送机远程智能集中控制系统,用于解决胶带输送机运行集中控制、故障自动检测预警、自动调速等问题,从而实现胶带输送机的自动化控制运行。

1 胶带输送机运行系统常见故障

1.1 皮带跑偏

胶带输送机在运行过程中发生皮带跑偏主要是由于皮带机头机尾滚筒或皮带托辊与皮带之间安装的角度不合理,中心线不在一条直线上,或者是运输的物料未均匀摆放导致皮带受力不均衡等原因造成。

1.2 堆煤故障

常见的堆煤故障原因是工作面运出的煤炭或矸石含水率较大,落入胶带输送机上后粘连在输送带上不随输送带一起向外运转,从而导致煤矸堆积在滚筒处,当堆积的煤炭达到一定程度时会造成胶带输送机滚筒停止运转,从而导致停机。

1.3 电源故障

电气主回路主要由主电源、交流接触器、开关、继电器和熔断器等电气元件组成,在使用过程中,会因为操作不当、过载或过流保护等原因导致胶带输送机在运行过程中突然停机,若故障不能及时排查处理,则会影响工作面正常生产。

1.4 胶带机不能自动控制调整速度

目前胶带输送机的调速控制系统大多数只有低速挡和高速挡2个速度控制挡位,在工作面实际生产过程中,经常会出现胶带机空载和轻载现象,在设备启动和紧急制动时,因胶带输送机产生的张力较大,导致胶带机上承载动力负荷的各个部件受力较大,对设备部件造成较大的磨损。

2 控制系统总体架构设计方案

在井下煤流运输系统中一般需要多部胶带输送机相互配合才能够完成物料运输工作,主要针对多部胶带输送机远程集中控制方案进行研究和设计。该系统的控制方式主要采用的是PLC+上位机,通过PLC对整个胶带运输系统中的相关设备的工况信息数据进行采集分析,根据分析判断的结果利用上位机中的人机接口对胶带运输系统的各个设备发出相关的操作控制命令,同时各设备运行期间的工况信息会直接在上位机LED上动态显示出来,从而实现对胶带输送机的智能远程集中控制。该控制系统的主要架构如图1所示。

图1 胶带输送机智能控制系统架构图

3 硬件设计

该控制系统主要由集中控制系统、PLC就地控制系统、关键结构件故障诊断与报警系统、煤流监测系统等组成。

3.1 远程集中操作控制系统

传统的胶带输送机控制系统一般都是采用操作盘和模拟盘进行操作控制,而远程集中操作控制系统是通过上位机实现对整个胶带运输系统各设备运行状态监视和操作控制的。在上位机的显示界面上可以将胶带机的电动机、驱动系统、制动系统等设备的各类运行参数信息和报警信息进行动态显示,同时还可以对各设备的运行方式进行选择和切换,实现自动程控操作。

3.2 PLC控制子站系统

本系统使用的PLC控制器是西门子公司生产的S7-1200型产品,该系统安装的模件全部采用插接式连接,更换时非常方便。系统中输出无源信号的开关量和输出有源信号的模拟量的I/O模件全部装配有隔离装置,电源上均安装有电涌保护器,确保PLC控制系统在井下受到振动、噪声及无线电波等情况干扰时,系统中的硬件装置在0~55℃环境温度和5%~90%空气湿度条件下均能够连续稳定运行,且硬件上不会出现结露现象。PLC控制子站系统安装的数量是根据胶带输送机的数量和安装的位置不同设置的,各个子站之间的通讯采用光缆通讯。

3.3 关键结构件故障诊断与报警系统

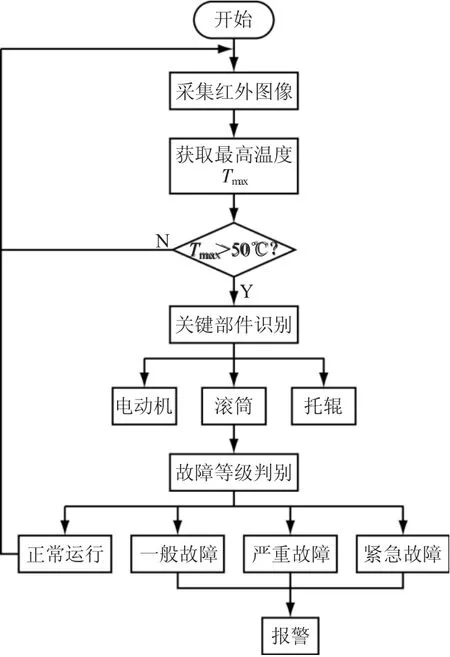

运用红外线热成像技术,同时结合计算机图像处理与识别技术,研制设计电机、滚筒、托辊等胶带输送机上的关键结构件故障诊断与报警系统。首先,利用安装在胶带机上的红外线热成像仪对胶带输送机的电机、滚筒和托辊采集红外图像;然后将采集到的红外图像进行预处理、模块分割、故障特征提取、分类及识别,得到这些关键构件的温度场图像;最后系统通过对温度场图像的特征进行分析,从系统故障库中调取故障诊断标准对设备故障进行诊断和报警,具体工作流程图如图2所示。

图2 胶带输送机关键构件故障诊断报警系统工作流程图

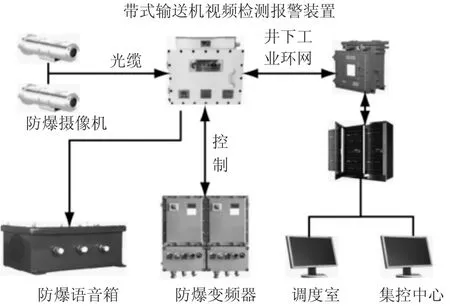

3.4 煤流监测系统

为对胶带输送机上的煤流量进行实时监测,从而实现对胶带机速度调整控制,设计研发一套胶带输送机煤流量远程监测监控系统,如图3所示。通过创建的检测模型对胶带机上运输的煤流量数据进行计算,利用检测分析器进行分析并发出调节控制信号,监测系统根据发出的操作信号控制变频器进行调速,从而实现胶带输送机的自动调速控制。

图3 胶带输送机煤流量远程监测监控系统

4 软件设计

该智能远程集中控制系统操作控制模式主要有四种,分别为集控、单控、直控和闭锁。

4.1 远程自动集中控制

工作人员利用集中控制主机对胶带输送机进行远程自动集中控制,主机发出设备启停信号后,控制子站根据接收到的信号按照设定的程序依次控制各台设备按照顺序启停。当其中一台控制子站接收到本台设备启停指令时,它将会自动按设定程序控制本台设备按照顺序进行启动、运行、故障判定、预警、保护及停机等操作,并对整个过程进行全程监控。该操作控制方式是日常生产期间使用的主要操作方式。

4.2 单机控制

根据现场生产情况,工作人员控制主机完成有煤开机、无煤停机的操作控制功能。当检测系统发现该部胶带机出现故障时,保护装置会发出预警信号或停机,实现胶带机的保护,并将故障信息传输给主机,发出故障报警信号,同时显示屏上的故障指示灯会根据故障类型对应亮起,并将故障状态进行锁定,直到设备故障全部处理完毕,才会重新按照设备启动程序开机运行。该种操作控制方式中传感器起保护作用,主要在设备检修或进行试运行期间进行使用。

4.3 直接控制

直接控制模式不考虑传感器的保护作用,直接采用就地手动操作控制,其控制胶带机开停是通过就地操作现场主机按钮直接控制完成的。在直控模式下,控制胶带机运行30 min后进行强制停机,在停机30 min后才允许主机继续工作,防止胶带机长时间在直控模式下运行。该种操作控制方式也是主要在检修设备或进行调试运行时使用。

4.4 闭锁控制

在闭锁模式控制下,该段胶带机将不会进行任何动作,该方式用于设备检修,主要保证设备检修时检修人员的安全。

5 应用效果

1)减少了人员投入,节约了人工成本。一般情况下,每台胶带输送机都需要安排专职司机进行设备开停、运行值守工作,采用远程智能集中控制系统可以对胶带输送机实行远程操作控制,实行无人值守,每部胶带输送机每班至少可以减少1人,每天可以减少3人。

2)减少设备启停时间,提高运行效率。一般一部胶带输送机长度在1 000 m左右,设备在采用机械开启和停机时使用的时间较长,采用智能集中控制系统能够在原开停机基础上提速90%,有效提高了胶带输送机运行效率。

3)减少电力损耗,降低设备维修费用。

6 结语

该控制系统利用先进的智能远程监控系统对输送带上的煤量进行实时监测,根据胶带输送机的负荷大小自动控制调整电机的输出功率和胶带机的运行速度,输送带在无煤的情况下空载一定时间后设备能够实现自动停机,从而减少电力消耗和设备长时间空载造成的零部件磨损,减少设备检修维护费用。