刮板输送机变频调速控制系统研究

2021-10-15解喃

解 喃

(山西凌志达煤业有限公司,山西 长治 046600)

引言

刮板输送机作为我国煤矿一种重要运输设备,其高效运行可以降本增效[1-2]。传统的刮板输送机重载启动时常常会遇到强大的电网冲击,使得启动困难,同时多机驱动时,极易出现功率不匹配的现象。所以对刮板输送机驱动系统进行优化研究是刮板输送机优化设计的重要课题之一[3]。本文以凌志达煤业刮板输送机为研究背景,采用变频器对传统驱动系统进行优化设计,为解决多机驱动不平衡、启动难的问题提供一定的参考。

1 变频驱动系统设计

刮板输送机是由链条、链板、驱动装置及溜槽等组合而成的,在驱动电机的运动作用下,将链板上的物料运输至刮板输送机机头位置进行装卸,从而实现物料的运输。刮板输送机驱动系统中一般包括减速器、耦合器及电动机。随着智能化的不断发展,目前变频电动机得到了广泛的发展。变频电动机作为一种动力部件,设置合理的变频控制策略可使其高效运转,同时使得刮板输送机高效运行。

对变频电动机进行机械模型建立,电动机机械模型一般分为两种,一种为电磁特性电动机,其模型较为复杂,求解时间较长;另一种为机械特性电动机。本文选定机械特性曲线建立模型,通过对电机的机械特性进行观察,给出电机转速与转矩的关系。异步电机的转速可以由公式(1)表示:

式中:f为电机电源频率,Hz;p为电机的磁极对数;n0为同步电机转速,r/min。

从公式(1)可看出,电动机的转速与电源的输出频率有着直接的关系,呈现正比例形式,即随着频率的增加,电机的转速在增加。当采用变频电动机时,此时变频器可进行电压的调节,从而调节电机功率,使得电机的转速得以控制,实现变频控制。

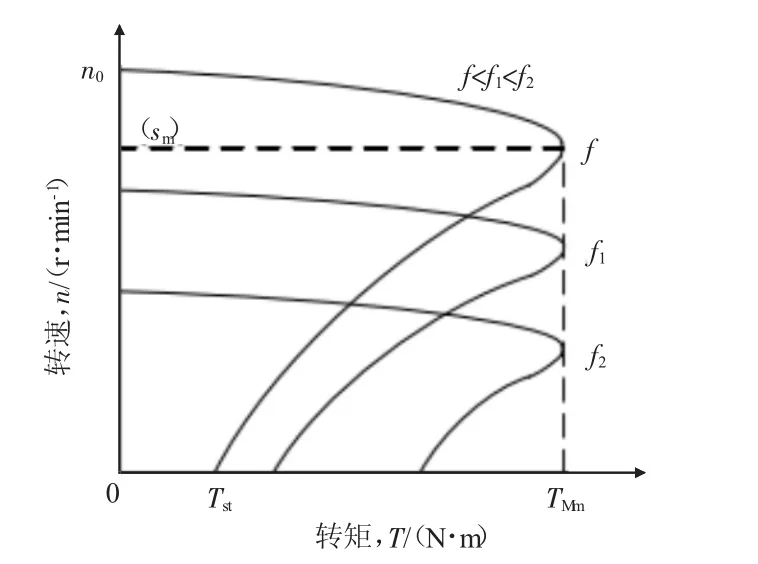

在刮板输送机启动时,由于其载荷较大,所以启动需要较大的转矩。根据分析,选定恒转矩的方式进行调速,维持转矩的恒定。图1所示为不同频率电机的特性曲线。

图1 不同频率电机的机械特性

如图1所示,f1和f2为不同的电源频率,sm为临界转差率,Tst为启动转矩,TMm为电机的最大转矩,n为转速,n0为实时转速。由图1可以看出,变频电动机的机械特性曲线类似于异步电机的特性曲线,改变频率就可以得到相应的曲线,将改变频率得出的所有曲线进行组合就是变频电机的特性曲线。

在完成变频电机的仿真模型后选用YBSS-1000三相异步电机,电机的变频功率范围为0~50 Hz,电机的启动方式为直线启动,电机额定功率为1 000 kW,额定电压及额定电流分别为3 300 V和203 A,额定的转矩和转速分别为6 405 N·m和1 491 r/min。

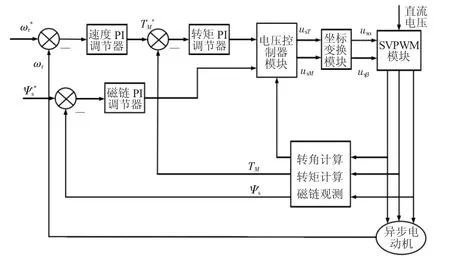

建立刮板输送机变频驱动电学模型,将变频调速作为目前启动技术的热门,其主要分为一体式变频器和分体式变频器两类,考虑到一体式变频器结构复杂、维修成本较高的特点,本文选定分体式变频器。首先进行变频器控制方式选择,考虑到刮板输送机启动转矩较大、对转矩要求较高的特点,本文选定直接转矩控制的方法,直接转矩控制是基于定子磁场的一种控制方式,通过控制转矩与磁链的误差,从而得出调节信号,反向作用于变频器,因此达到控制转矩的效果。考虑到传统的直接控制转矩方法会导致电磁脉冲过大且逆变器不稳定,所以提出基于SVPWM的直接转矩控制系统,如图2所示。

图2 基于SVPWM的直接转矩控制系统

图2中,usα和usβ均为极坐标下两点间的电压,usT和usM分别为直角坐标下原点到两点间的电压,ωr为转速,TM为M点的转矩,Ψs为磁通量。图2为优化后的直接转矩控制系统,其同样是对转矩和磁链间的误差进行采集,从而通过SVPWM进行电压矢量的合成,从而控制转矩。转速和磁链的给定信号通过PI进行无静差调节后,将信号输送至电压的控制模块,在经过电压控制模块对电压考量后,得到相应的定子电压,将定子电压信号再传回SVPWM模块,此时逆变器开关得到控制且导通,从而达到控制电动机转矩的目的。

为了验证SVPWM系统仿真模型的可靠性,对电动机复杂情况进行仿真研究,通过仿真研究发现,当电机启动时间在3 s前时,此时的转速为线性增加,此时的启动为恒转矩模式;当电机启动时间为6~8 s时,此时的电流开始稳定,同时优化后的变频启动系统较传统启动系统电流有了明显的降低,对电网的冲击减弱,有效地提升了其可靠性。

2 仿真研究

在得到变频驱动电动机机械特性后对变频驱动软件进行开发,利用Visual C++和matlab对驱动系统进行编程,首先对驱动电机进行选型,在进入选型界面后选定变频电机,输入电机的机械模型,同时根据不同的装载特性选择驱动方式。当驱动系统为满载时选定多机驱动方式,在界面内输入电机的参数及信息。

对系统参数进行设定,根据运行需求对刮板输送机运行过程及停机时间节点等进行设定,在满载时采用双机驱动,此时需要设置双机的启动时间、启动方式、启动时差等,用于满足变频调速。

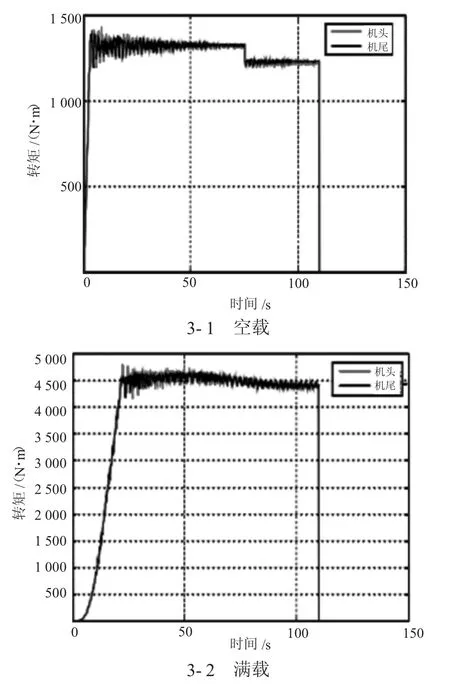

对优化后的驱动系统进行仿真分析,选定凌志达煤业SGZ1000/2000型刮板输送机进行仿真研究,对控制参数进行设定,预紧力的选定应当保证机头机尾功率平衡且张力不小于0,同时在进行机头机尾电机功率设定时同样应当满足功率平衡原则。空载及满载机头机尾电动机输出转矩仿真见图3。

从图3可以看出,优化后机头机尾电动机的输出转矩大致重合,由此说明优化后机头机尾电动机功率平衡,同时在很短的时间内机头机尾电动机均达到理想转矩。在空载情况时,仅需很短的时间机头机尾电动机就达到理想转矩,而在满载情况下,由于负载较重,此时机头机尾电动机启动时间明显较长,但达到平稳后,机头机尾电动机功率平衡,有效解决了传统驱动系统启动机头机尾电动机功率不平衡问题。

图3 空载及满载机头机尾电动机输出转矩

3 结语

本文介绍了刮板输送机变频器的调速原理,并利用matlab软件给出了变频电动机机械模型,同时提出基于SVPWM的直接转矩控制系统,对传统直接转矩控制系统进行了优化,给出了变频电动机电学模型。利用Visual C++和matlab对驱动系统进行设计,利用仿真模拟对优化后的驱动系统空载及满载机头机尾电动机输出转矩进行研究发现,优化后的驱动系统有效地解决了机头机尾电动机功率不平衡及启动电流较大的问题。