基于STM32的变压器冷却系统的设计及测试

2021-10-15张宇

张 宇

(晋能控股集团大斗沟煤业公司,山西 大同 037003)

引言

当今社会使用最频繁的能量就是电能,电力变压器是输配电安全运行的核心,其贯穿整个传输电能的环节:开始发电,途径不同的输配电器,直至用户使用。据统计,90%变压器会遇到:无法实时监测工作状态、高温工作以及超大损耗等问题。本文分析了变压器所遇到的问题,研究了变压器新型冷却系统,核心是基于STM32的闭环控制回路,这个系统针对无法实时监测工作状态和高温工作以及超大损耗等问题都得到了有效的解决,变压器不仅可以记录并实时显示和监测环境及工作参数,还能保持变压器恒温工作于安全温度内,不仅延长了变压器的使用寿命,还合理地节约了资源,具有很好的推广意义。

1 冷却系统设计方案

1.1 选择冷却方式

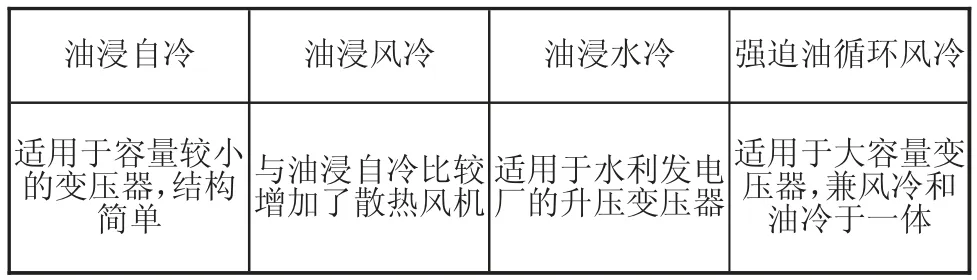

表1是不同冷却方式的优缺点。分析结果可以看出最经济方便的冷却形式是加强油浸风冷。所以,系统主要的冷却方式是通过油浸风冷来完成。

表1 冷却方式比较

1.2 设计总体方案

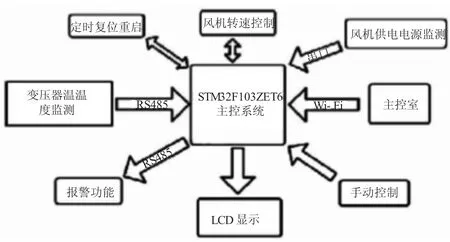

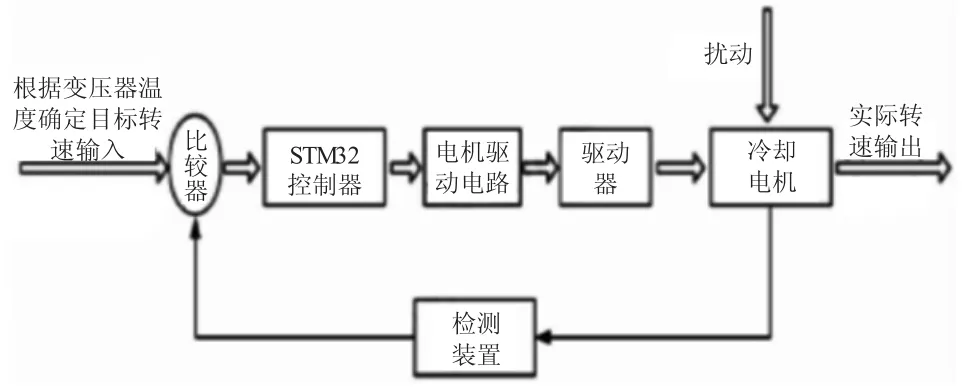

图1是系统总体方案图,执行该步骤必须先选择冷却方式。

图1 系统总体方案图

1.3 设计模块选型

1.3.1 主控芯片系统中相当于中央控制器作用的是芯片部位,性能好的芯片可以使系统快速运行,结合经济性因素,芯片确定了STM32F103ZET6型号,属于ST公司的比较好的一种芯片。其ARM V7和中央处理器CPU以及处理器32位内核架构Cortex-M3等技术都是源于ARM英国公司,不仅成本低廉[1],而且可以实现接口和外设以及系统高速运行的不同需求,比较实惠经济。

1.3.2 电机冷却控制

系统的异步电机使用的是三相交流380 V的,转速公式的计算方程为:

式中:s为转差率;p为磁极对数;f为供电频率,Hz;n为电机转速,r/min。

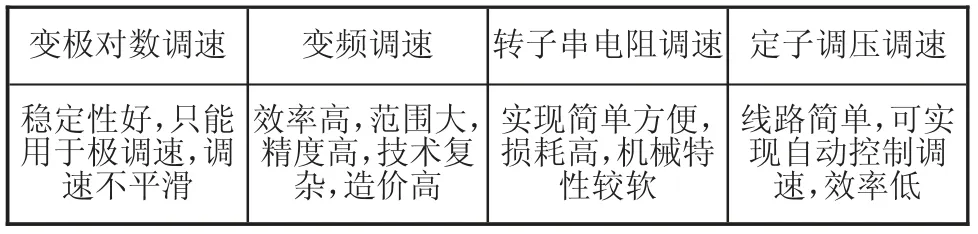

表2是不同调速方式的优缺点。比较了四种调速方式,确定了电动机调节转速的方式是定子调压调速。

表2 调速方式比较

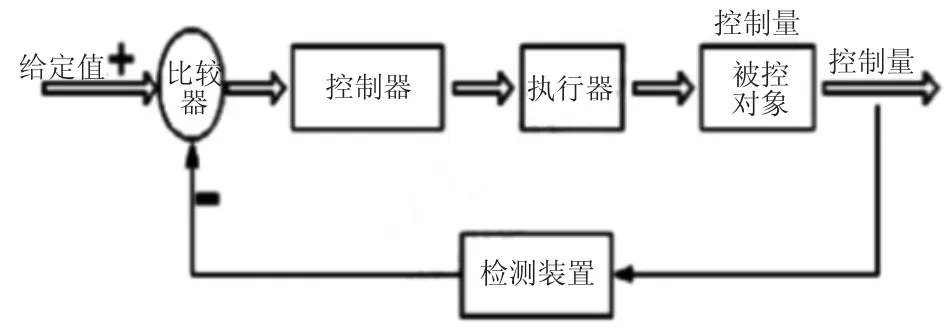

输入量是被输入端接收的反馈比较量,而控制信号是由变化的输出量中取出的,此过程就是闭环控制,当输入量与取出量的相位相差1 800,就是闭环控制负反馈,反馈量是电机的温度及转速,输出量是风机冷却的输出电压。图2是完整的闭环结构控制图。

图2 闭环控制结构图

电机运行快慢以及工作中的变压器温度,共同控制了电机冷却的转速。实际温度比预设温度低时,电机冷却无需开启;实际温度比设定温度高时,电机冷却需要开启,可以将工作中的变压器温度快速降低,还能对电机冷却的实时转速做出监测,查看输出值是否合适。电机冷却的转速是通过比例微分积分的PID来控制的,图3是具体的控制结构图。

图3 PID控制算法控制结构图

控制PID的增量式算法在自动控制理论里可以计算电机冷却转速的具体控制程序,式(2)是详细的表达式:

式中:风机不同偏差的位置中,e(k)是第k次偏差,e(k-1)是第k-1次偏差,e(k-2)是第k-2次偏差;风机位置时刻中,u(k)是k时刻风机位置,u(k-1)是k-1时刻风机位置;风机位置的时刻差值中,△u(k)代表k及k-1风机位置的差值;微积分常数值有q0和q1以及q2。

1.3.3 监测反馈量

温度监测模块DS18B20属于系统里的重要模块,变压器的实时温度是闭环控制反馈参量中重要的。温度传感芯片的传感模块DS18B20集信号处理集和传感器于一体,输出的数字信号是16位的。传感模块DS18B20使用单总线结构,即理想状态下多个DS18B20模块可以被挂载到同一总线。温度检测的范围在-55~+125℃,±0.5℃的精度差和0.062 5℃的灵敏度,所以温度监测搭建系统使用的是传感模块DS18B20。温度传感器DS18B20被安装在变压器的进、出油点和中心点以及接头和外壁上,变压器可以实现温度数据的整体监测[2]。

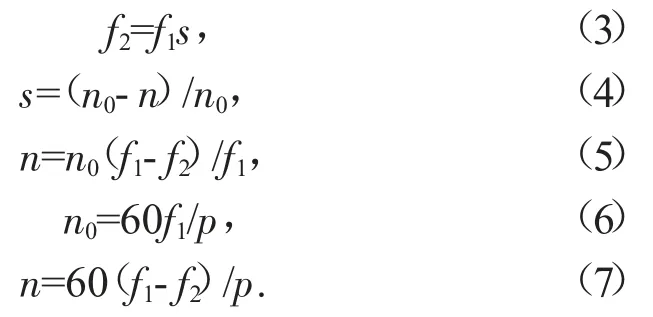

监测电机运行快慢。闭环控制中电机的冷却转速也属于反馈参数。当输出转速与预期存在偏差或电机出现故障时,监测转速模块可以第一时间预警并对主控芯片做出反馈,减少故障电机带来的损耗。转子频率的监测就是所需监测的电机转速,应用比较器LM3931个及接插件2个即可,比较经济简单。式(3)至式(7)是详细的计算公式:

式中:电机转速n由五个公式结合得到测量结果;f1为电源频率,Hz;f2为转子频率,Hz;我国默认50 Hz的电源频率;n0为同步转速,r/min。

1.3.4 通信模块

通信RS485是工业总线的标准协议,双绞线是AB式的,具备良好的抗干扰性和100 Mbitls的传输速率最最大值,可以实现远距离传输。变压器要和单片机系统保持一定的距离,所以单片机靠RS485传输变压器不同部位的温度数据。通信方式RS485也被应用于单片机通信及监测电机冷却的电源模块。

无线局域网通信Wi-Fi,是当今社会实现信息无线传输的主要便捷方式,在覆盖信号的区域中可以简单快捷的将数据上传到网络,主控室的权限拿到后即可实现任何地点的数据查看。变压器数据运行的传输以及主控室返回到单片机的通信模式都是Wi-Fi方式。

1.3.5 电源监测电机冷却供电

三相交流380 V的冷却电机进行供电,电源监测添加在系统中,减少了电机因电源故障及缺相供电造成的非正常运行机率。电源监测的实现是依据各相电压频率及幅值的监测,类似于电机转子监测频率的原理。总线RS485将数据传送回单片机后,监测模块对数据进行实时分析,对不合适的电源电压发出报警,工作人员根据提示进行检修。

2 测试效果

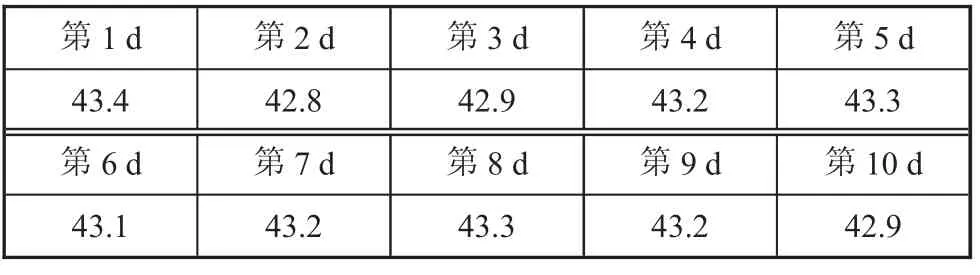

系统设计完成后,联合变压器某公司测试效果,检验现场运行是否达到实际需求。设定10 d的测试周期,保持不关机。每55单片机需进行一次数据的传输主控终端。设定43.0℃的温度值,需日常统计运行的变压器平均温度值,下页表3是具体统计结果。

表3 10 d时间内变压器运行温度实测数据 ℃

以上分析得出,保持0.5℃以内的误差,总体是43.0℃左右的温度,此时的通信结果在测试期间会较为准确,可以达到现场需求。

3 结论

本文所研究的变压器基于STM32的闭环冷却控制系统,可以自动调节运行电动机的冷却系统,主要依靠的是电机转速冷却系统的自动调节以及当前运行的变压器温度。经多次现场实时测验,表明该系统可以实现调节运行中的变压器温度并保持恒温工作,加强了冷却系统运行效率。