矿井巷道顶板矿压控制与协同综采技术探析

2021-10-15王利民张文波

王利民,张文波

(晋能控股煤业集团同忻煤矿山西有限公司,山西 大同 037003)

引言

某矿所处的地质条件比较繁杂,其埋深高度和平均厚度分别是620 m和2.45 m,煤层在不同层次其厚度也不相同,若相差比较大则为中厚煤层,可以开采的指数和厚度变化系数分别是0.94和35.8%,可以开采煤层的稳固性决定了煤层的稳固性的水平,0~2层中有夹矸,具有非常繁杂的构造,泥岩、石灰岩、粉砂岩、砂质泥岩构成了顶板;铝土泥岩、泥岩、砂质泥岩构成了底板。分散状的黏土矿物在矿物质中占有主要的地位,其在矿物质中所占的比例大约为7.3%~15.7%,平均11.6%,矿物质中有比较少的细胞充填状和块状黏土矿物存在其中[1-2]。

在综采时,在井下因为繁杂的地质条件,巷道顶板在综采的骚动与顶板来压的两者双重作用下矿压表现猛烈,致使巷帮形状改变、顶板跨落等,不但井下安全的综采受到了影响,而且要多次对发生变形的巷道和顶板跨落等危险地方进行加固,使井下的综采的进程受到了影响。所以,在以分析造成井下矿压的因素为基础,一项新的技术被提了出来,其技术包括综采安全技术及井下顶板矿压控制。

1 顶板矿压的控制技术方案

1.1 预裂爆破

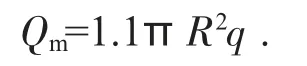

依据煤矿井下所处的地质条件和松动爆破的需求相结合,确定不耦合装药爆破的计划被使用,为了得到更好的提前预裂成效,就需要明确装药的直径与爆破孔,依据井下爆破的实际经验,炸药在爆破时在单位时间消耗量为q=0.4 kg/m3,依据长时间的爆破经验与物理特点明确炮孔在爆破的时候每米需要的装药量计算公式为:

式中:R为松动爆破之后的半径,依据实际检测确定其数值为1.5。

将数值代入公式得:Qm=3.08 kg/m。

对爆破药的直径的计算依据的是爆破时炸药在每米能够装的量与爆破药的浓度,计算公式为:

式中:P为爆破药的密度,取1 125 kg/m3。

将数值代入公式得:d=59.1 mm。

由于存在定量的余量在爆破的工程中,所以将60 mm配置成炸爆破药的直径。

通常1.25倍的装药直径即为爆破孔的直径,所以75 mm即为预裂爆破孔在井下的直径。

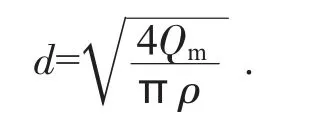

根据实际的煤矿井下的状况,明确一行预裂爆破孔被安置在顶板上,其顶板的位置是综采面液压支架尾部的位置,图1即为煤矿井下综采预裂爆破孔布置方案图。

图1 综采面预裂爆破孔布置方案图

井下综采面有269 m长的的斜坡,需要的预裂爆破孔为18个被安置在这段斜坡上,在爆破孔中第一个的位置是其中心位置与左侧综采面的腰线在同一水平线上,预裂爆破孔的直径和深度分别是75 mm和15 m,把6 m和8 m分别设置为爆破药和密封段的长度,并预留200 mm间隙在预裂爆破孔的最底端,其作用是安置爆破雷管。设置夹角的度数60°,其夹角是顶板与爆破孔两者之间的角度。并把3 m设置成相邻的两个炮孔的间距。把25 m设置成第2—18号炮孔的深度,其直径与第一个预裂爆破孔的相同,同样预留200 mm间隙在预裂爆破孔的最底端用于安置爆破雷管,其夹角应该设置为45°,确保不同层次的岩层都能可靠的爆破[3]。

本计划具有对爆破时间与位置依据地质条件的不同而选择也不相同的特点,而且,高灵活度的爆破控制,良好的爆破成效,更好地阻止了矿压波动的途径,使牢靠和稳固的综采顶板得到保障,进一步确保了井下持续不断地综采操作,符合了综采工作效率提高的要求。

1.2 调节液压支架初撑力

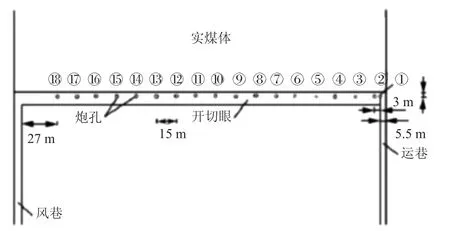

在煤矿井下综采工作时,由于开采的强度较大致使顶板稳固的结构由于坠落失去稳定性而被损坏,所以在综采时为了其顶板与围岩承载结构的稳固性,就要对液压支架的支护阻力与初撑力进行调整,对稳固的顶板提供了保障,在煤矿井下液压支架中,8 000~1 600 kN是支护阻力在煤矿井下液压支架中的范围,当初撑力在煤矿井下液压支架中的最好的数值确定时,监督检测顶板下沉量时应选取不同比值,其比值是初撑力/支护阻力的比,本文选取的数值是0.4,0.5,0.6,0.7,0.8,图2即为其监督检测的结果曲线图。

图2 不同初撑力情况下的顶板下沉量

根据监督检测的结果表明,由于逐渐增大的支护阻力,选取的比值不同,其顶板都会下沉,但是其下沉量在逐渐减小,比值越大下降的越缓慢,但在现实工作时,越大的液压支架的支护阻力,就会影响支架的使用时间,所以在使用煤矿井下液压支架的时候,通常把初撑力与支护力的比值控制在0.7左右,在选择液压支架的初撑力时,受液压支架不同的影响,把初撑力与支护阻力的比值确定为0.6~0.7,能够为稳固的井下巷道顶板和安全的综采工作提供保障。

2 新型的井下协同综采安全技术的提出

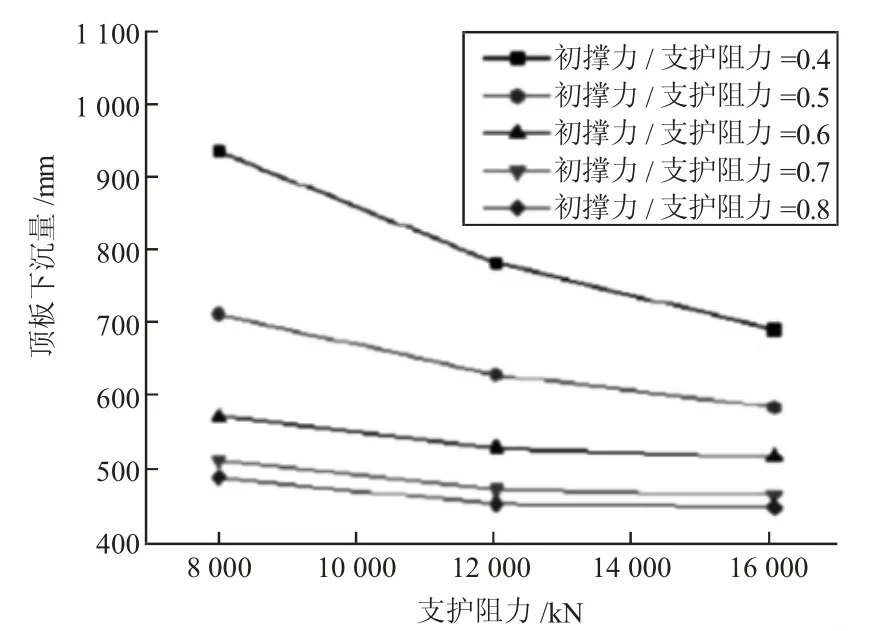

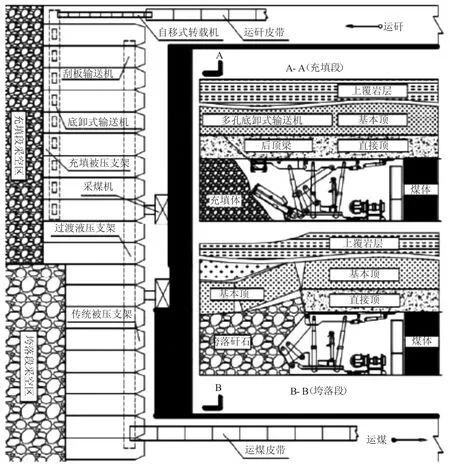

井下综采在预裂爆破方案和调节液压支架初撑力方案两者相互作用下,使其工作效率得到较大幅度的提升,但因为有局部的松动的巷道存在于爆破之后,所以固有的综采方案(串行式)已经没有办法符合安全和高效率的综采的要求。根据实际的煤矿井下的状况,一种新的综采技术被提出来,其技术即为井下协同综采技术,图3即为煤矿井下协同综采布置结构示意图。

图3 煤矿井下协同综采布置结构示意图

为了达到井下顶板的要求,垮落段与充填段构成了煤矿井下综采面,固有的液压支架支护被垮落段所使用,充填液压支架与使用过渡液压支架两者被同步使用在充填段进行工作,为了达到综采工作时的要求,刮板输送机及一组采煤机协同工作,其位置是位于综采面的前方,充填液压架充填巷道的后方,为综采面实施充填工作提供保障。依据使用时总结的经验,在使用协同综采工作时可以灵活地调节采煤段与充填段在综采面的长度,以达到更安全、更有效率的充填效果的要求,依据井下现实的检测确定,要取得最好的综采平衡率就需要选取7∶3的综采长度与充填长度的比值。

3 矿压控制及协同综采技术的应用情况

矿压控制与协同综采技术被某矿的井下巷道顶板应用以后,统计综采面的矿压从2020年5月—2020年7月之间出现的状况,47.3 m的步距是顶板来压的距离,液压支架的工作阻力能够承受顶板来压时候的力度,逐渐减小综采面的压力,巷道顶板完好,没有顶板跨落、片帮等非正常现象出现,使矿压事故可以被很好的制止,其事故是由于在井下综采时矿压振动造成的,并且因为安全的井下综采工作得到了保障,降低了因为事故而停止生产,提高不低于11.4%的煤矿井下综采作业效率。

4 结语

1)为了给巷道顶板提供更加安全的保障,由于顶板在矿压振动时的下沉量明显下降,其经过了调节液压支架的初撑力与预裂爆破方案两种方案共同作用下调整并完成。

2)为了取得最好的综采平衡率就需要选取比值为7∶3的综采长度与充填长度的比值,提高了不低于11.4%的煤矿井下综采作业效率。