选煤厂工艺的升级改造及生产能力验证

2021-10-15何宗豪

何宗豪

(西山煤电(集团)有限公司东曲选煤厂,山西 古交 030200)

引言

目前我国的选煤厂以中小型为主,存在生产能力不足、生产效率低下、设备自动化水平低等问题,导致选煤厂的产量无法满足原煤的生产能力,也无法满足选煤厂下游企业对精煤的需求。从整体上讲,我国选煤厂分选能力不足,这不仅导致煤炭资源利用率低,同时原煤未分选就使用也容易造成环境污染[1]。因此,急需对当前选煤厂的工艺进行升级改造,提升其生产能力和生产效率。

1 选煤厂工艺现状

目前,东曲选煤厂的生产工艺如下:原煤运送到卸载坑,通过带式输送机送至原煤仓后开始分选工艺。首先,原煤在直径为25 mm和2.5 mm的分筛机中进行筛选,其中直径大于25 mm的原煤进入重介质斜轮分选机进行分选;直径小于18 mm的原煤进入重介质旋流器进行分选。上述经分选所得到的精煤分别通过加压过滤、真空过滤并在脱水后进行回收;剩余的尾煤通过浓缩机进行回收[2]。经对实践中存在的问题进行总结分析,对选煤厂中各个系统所存在的问题一一列举。具体如下:

1.1 受煤系统现状

当前受煤系统中的翻车机采用老式O型翻车机,导致车辆进入后极易造成撞击,进而加剧车辆和翻车机的磨损,存在极大的安全隐患;受煤系统列车需要操作人员进行手动解列,导致操作人员的劳动强度极大;翻车机仅可对专用的车辆进行翻卸,极大地限制了外部车辆进入选煤厂的数量。

1.2 原煤仓现状

目前,原煤仓对应的配煤工作主要依靠工作人员完成,极大地增加了工作人员的劳动强度且容易造成计量不准确;为原煤仓配置带式输送机的稳定性较差,无法满足选煤厂扩产后的需求。

1.3 主选煤厂房现状

目前,主选煤厂房中所配置的原煤分级筛、产品脱介筛等筛选类的设备使用年代过长,其可靠性较低且后期维护费用较高,极大地制约了选煤厂的分选能力。同时,现场配置的原煤、末原煤、末精煤及矸石带式输送机的运量已经达到极限,无法满足选煤厂扩产后的需求。

1.4 粗煤泥分选现状

目前,针对粗煤泥的分选存在工艺复杂的问题,现场仅对大于2.5 mm和小于0.5 mm的进行分选;而对0.5~2.5 mm部分原煤无法分选,导致其影响重介质旋流器的分选效果。同时,上述分选工艺还会影响脱介筛的效果,最终导致分选成本增加[3]。

本文仅对上述关键厂房所存在的问题进行列举。

2 选煤厂工艺、设备的升级改造及生产能力验证

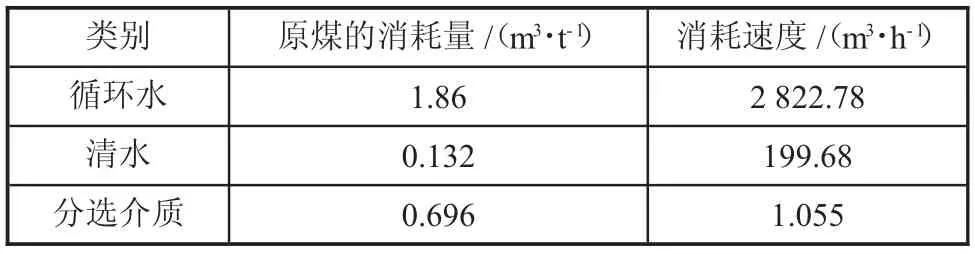

为保证选煤厂工艺改造的效果和成本的控制,在实际改造过程中需对各个工艺环节的入料和排料的数量与质量进行再次核算,保证选煤厂工艺中涉及的煤、水及介质的使用数量和对应的质量相互匹配。经核算,本选煤厂生产中的水与介质消耗的数量如表1所示。

表1 选煤厂水及介质的消耗量统计

2.1 工艺流程结构的改造

对于一般的选煤厂,其对应的常规分选作业主要可以划分如下:首先是原煤的准备阶段,然后为对原煤进行的分选阶段,最后在初步分选的基础上对其进行脱水操作,同时对煤泥水进行处理。在上述流程结束后,还需对生产过程中的悬浮液进行净化并回收处理。

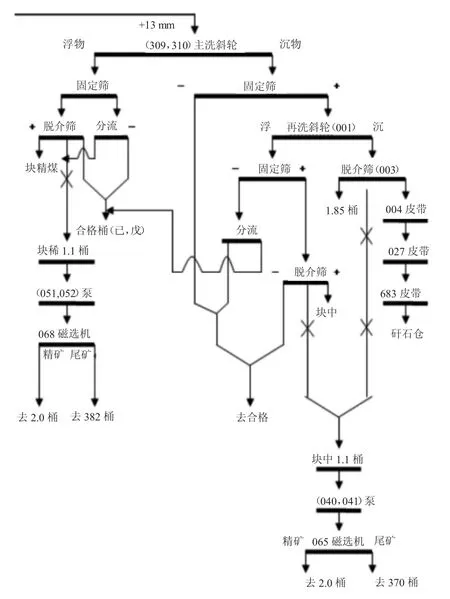

结合当前选煤工艺流程现状,针对性地对原工艺系统作如下改造:

1)鉴于选煤厂中颗粒大小为0.25~1 mm的粗煤泥的量较大,本项目针对粗煤泥分选增加了干扰床分选系统。

2)针对块煤的分选,本项目将其下限值降低为16 mm,从而使得进入末煤重介质旋流器中块煤的数量降低,继而变相地提升末中煤的矸石分选效果,改善了末中煤的质量[4]。

3)当前针对选煤厂扩大产能后所配置的再选斜轮分选机的处理能力与扩大的产能不匹配,将再选斜轮分选机替换为重介质浅槽分选机。

经升级改造后,针对块煤的工艺流程如图1所示。

图1 升级改造后块煤的工艺流程图

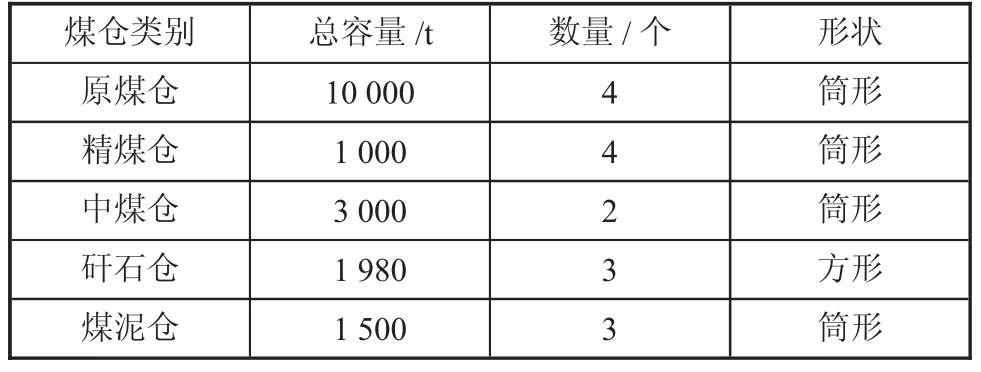

2.2 选煤设备的升级

选煤工艺的布置是本次工艺升级改造重点,也是保证最终改造效果的关键。拟通过本次升级改造,将选煤厂的生产能力从3.7 Mt/年提升至10 Mt/年。针对地面主要指的是对煤仓、矸石仓及煤泥仓的扩大,扩大后的参数如表2所示。

表2 各类煤仓扩大后的参数统计

针对受煤系统翻车机的不足,将现有的O型翻车机替换为C型翻车机。C型翻车机在对车辆进行翻卸时二者之间不存在撞击,既解决了原翻车机事故高的问题,又可对多种车辆进行翻卸,扩大了使用范围,且其翻车能力较O型翻车机增加了8辆/h,从而提升了受煤系统的翻车能力[5]。

针对原煤仓采用人工方式配煤的问题,为其引入原煤配煤自动化控制系统,具体实施方式如下:为现场的振动给煤机配置变频器,每两台配置一台变频器。通过对变频器的频率进行调整,实现对振动给煤机振动频率的控制,从而实现对配煤的自动化控制。此外,将原煤仓配置带式输送机更换为DT型,并为每台带式输送机配置进口的减速机,提升带式输送机的稳定性和可靠性。

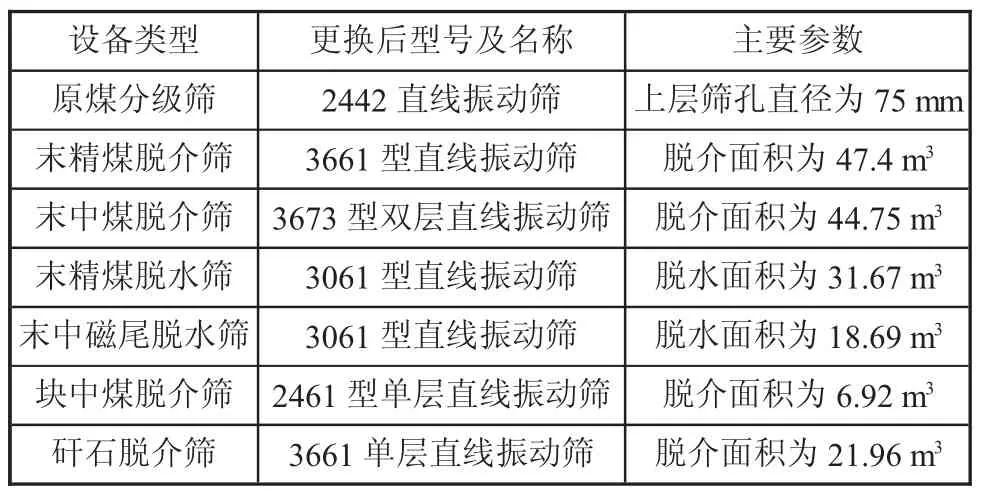

针对选煤厂主厂房设备老旧的问题,本项目对其中关键且对生产影响力较大的分级筛、脱介筛及脱水筛进行更换处理。选煤厂主厂房关键设备更换结果如表3所示。

表3 选煤厂主厂房关键设备更换结果

2.3 生产能力验证

经对选煤厂的工艺升级改造后,使得选煤厂的工艺明显得到改进,原设备老化且稳定差的问题也都相应得到解决。

2.3.1 定性分析

经对选煤厂工艺进行升级改造后,其对应的原煤入量明显增加,实际生产中的故障率降低,维护成本降低,所得产品的质量也得到提升。

2.3.2 定量分析

经对选煤厂工艺升级改造后,对原煤的分选能力从原来的12 306 t/d增加为20 303 t/d。同时,选煤厂生产成本也降低将近40%。

3 结语

针对选煤厂生产能力低下、现场设备老化等问题,本文对其选煤厂的工艺流程和关键设备进行升级改造,并最终对工艺升级改造效果进行验证,总结如下:

1)制约选煤厂生产能力不足的主要原因为设备老旧、稳定性差、处理能力低等。此外,选煤工艺流程的不合理也是导致生产能力不足的关键因素。

2)对选煤厂所存在的问题采取针对性的工艺流程改造和设备更换后,选煤厂的生产力显著提升,对应的生产成本降低。