带式输送机多电机同步控制系统的实验研究

2021-10-15柴宗荣

柴宗荣

(山西潞安化工集团余吾煤业公司供电科,山西 长治 046103)

引言

带式输送机是煤炭开采生产中的一个重要设备,特别是一些现代化开采的煤矿,煤矿等物料需要输送机进行运输。带式输送机具有输送距离长、结构简单、可靠性好等优点,带式输送机的应用极大地提高了煤矿开采的效益与自动化水平。随着社会经济的发展,对煤矿开采设备的自动化、电气化要求也越来越高,传统的运输设备已不能满足日益增长的需求。因此设计出一套性能可靠、技术先进的带式输送机运行监控系统具有重要意义。监控系统不仅可了解设备的运行状态,同时对输送机进行远程控制[1]。

监控系统的主要设计功能是实现对带式输送机的集中控制与监控,包括驱动电机的互锁和延时启停,并可将电气设备的运行状况以及可能出现的故障信息上传至中央控制计算机。通过输送机状态监控系统,可以方便了解设备运行的状态,输送机一旦出现异常情况,操作人员可根据系统的反馈提前采取措施,有效地保障了设备的安全运行。输送机的远程在线监控系统是一门多学科融合的技术,监控的核心内容在于对传感器采集的数据进行分析,通过分析皮带机特征数据来识别、判断输送机的状态[2]。

1 同步控制系统特点

大举高、长记录的皮带输送机一般配备了多台驱动电机,由于电机之间存在一定的特征差异以及设备安装的精度,这就导致多台驱动电机之间受力不均。特别是皮带在长时间的运行下,产生了一定的变形,要想精准高效地控制驱动电机的转速就需要一套同步性控制系统。同步控制系统采用的是集散式控制系统,英文缩写DCS(Distributed Control System),该控制系统相对于目前主流的集中式控制系统,是一种比较新颖的系统。分散式控制系统基于计算机和通信技术,具有响应快、后期可拓展性、控制精准性等方面的优势,是一种比较常用的在线监控系统控制方案。

DCS将中央控制、数据传输、传感器数据采集等充分整合起来,完成对皮带输送机的监控与控制,该综合性控制系统具有以下特点[3]:

1)高可靠性。分散式控制系统将不同的功能与子系统进行集成,若某一子系统出现故障,并不会影响系统的其他功能,系统采用了比较合理的冗余配置,有效地提高了控制系统的可靠性。

2)扩展性。可根据需要扩展更多新功能,而不需要将系统从底层进行重构,不存在相互依存的关系,在系统的结构设计时非常便利,用户使用比较方便。

3)易于维护。分散式控制系统结构相对比较分散,分类明确;管理起来也比较方便,,用户可以在系统中实现数据交换、报表打印、故障报警、实时趋势图显示等功能[4]。

4)功能齐全。控制系统的功能完善,可实现连续控制与顺序控制,可对输送机状态进行监控,并可根据输送机潜在故障进行识别,对输送机进行集中控制与管理。

2 多电机同步控制流程

根据皮带输送机的实际使用经验可知,驱动电机受力不均可能严重缩短电机的使用寿命,有的甚至会烧坏电机。因此需要创建一套同步控制系统,同步控制系统主要由旋转编码器、PLC和变频器组成。编码器主要负责采集驱动电机的转速情况、设备运行情况等,传感器以及编码器将物理信号转化为数字信号,再将数字信号传送到可编程控制器中,PLC则可根据上述信息进行判断,最后输出对变频器的控制信号,从而实现对电机转速的控制。为了研究多台电机同步特性,搭建同步试验平台,以模拟真实的输送机多电机驱动问题,系统中以一台驱动电机为参照基准,若其他驱动电机的转速偏离基准电机时,系统对各电机进行调控。

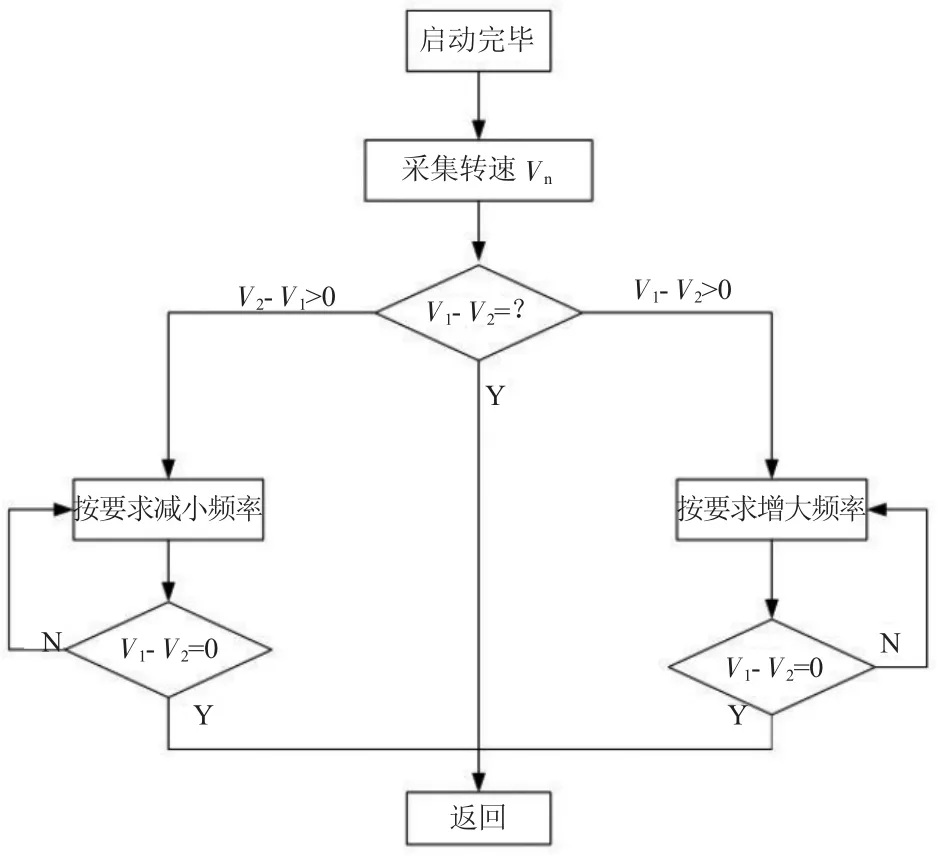

调控的原理是根据驱动电机的转速来确定,可对电机的转速信号V1、V2进行采集,并以此作为PLC的控制输入信号,设计PLC根据不同电机转速差,实现对电机状态的调节。若电机从电机的转速小于主电机,则将从电机的转速进行校准;若从电机转速大于参考基准电机,则降低从电机的转速,从而对不同电机同步性进行控制,该控制流程图如图1所示。

图1 同步控制流程图

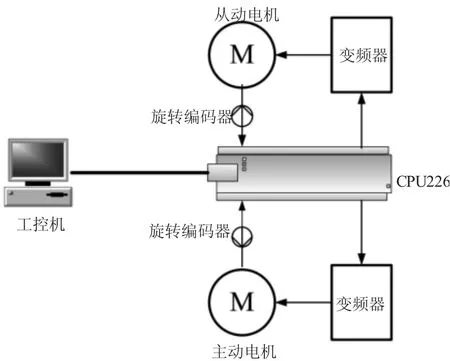

3 多机同步控制实验

实验验证同步控制系统的可靠性,设置以两台驱动电机为控制对象,实验室同步控制系统主要包括转速编码器、两台驱动电机、变频控制器PLC以及工控机等设备组成。双电机同步控制系统的结构设计示意图如图2所示,编码器采集电机转速的脉冲信号,将采集信号传输到PLC,最后进过PID回路计算,可编程控制器对变频器进行控制。下面对实验室所设计的同步控制系统硬件选型做简要说明[5]。

图2 双机同步控制系统原理图

选择采用了浙江闻达的7 kW电机作为驱动电机,其型号为SF1.95-5X,标准工作电压为220 V,电压频率为60 Hz,最大抗过载能力为170%,持续时间小于5 min。选择温州嘉沃变频器,设计选用型号为Y80LSH-0.5,控制输出频率范围0.1~500 Hz,额定功率为3.1 kW,可靠性好、与电机兼容性好。单个电灯泡的功率为120 W,额定工作电压为220 V,电机转速编码器型号为FAL-980-3SD,电机同步控制系统的实验室平台实物如图3所示。

图3 同步控制试验台

4 实验步骤

同步性控制实验主要研究对象就是两台电机的转速的问题,所以主要研究目标是电机转速的控制,下面对该实验的主要几个步骤做简要介绍:

1)首先,在搭好实验平台后,接入动力电源线,零线接地、两向接入220 V电源;变频器布置安装于驱动电机之上,变频器和异步电机都需要接地线,防止设备出现漏电情况对人员设备造成危害。

2)变频器参数的设置,需对变频器进行设置,以确保其能根据控制信号对驱动电机提供不同频率的电源信号;变频器最大输出频率为70 Hz,基本额定频率为50 Hz,FAM端子最大输出电压为10 V;将变频器频率设定为电压方式0~10 V。

3)初步试验。在所有工作准备就绪后,进行通电试验;电机在转动成功后,可以对两个电机的转速进行采集。给主动电机20%、30%、50%转速的阶跃信号,观察从动电机转速的跟随能力,数据的采集是每分钟10次,整个试验数据采集周期为半小时,观察三组数据的变化规律。

4)试验数据分析。最后是对所采集的数据进行分析,实验数据采集的信号为编码器的脉冲信号,则脉冲的频率f与电机转速n之间的转换关系为:

其中:1 024表示电机每转一圈旋转编码器发出的脉冲次数。实验采集驱动电机在30%、60%、80%最大转速运行时两台电机的转速差。

5 实验结果分析

由于篇幅有限,在此只列出每种转速下对两种电机所采集数据的平均值,求取不同转速多组数据的平均值,并以此为参考依据。已知30%、60%、80%最大转速运行时两台电机的转速差平均值如表1所示。

表1 各组实验均值

通过实验数据可以得知,在不同的最大转速实验组中,两台驱动电机数据误差均在0.2 r/min,说明同步控制系统对电机的速度控制具有很好的效果。实验验证了该同步调速系统具有较高的可靠性,可适应驱动电机不同转速变化对同步性的要求;后期为了验证同步控制系统的速度跟随性能,分别加给主动电机20%、30%、50%最大转速的阶跃信号,观察从动电机转速的跟随情况,最终得到实验数据显示该同步控制系统,具有良好的速度同步性能,速度跟随的平均上升时间为5 s,平均调整时间为12 s,均无静态误差,综上所述无论主动电机转速如何变化,同步系统最终都能达到稳定,同步控制系统展现了良好的控制能力。