选煤厂振动筛运行状态及故障诊断系统的研究

2021-10-15武瑞峰

武瑞峰

(山西汾西矿业(集团)有限责任公司双柳煤矿,山西 柳林 033300)

引言

选煤厂煤炭洗选工作为流水线,当洗选过程中任一设备出现故障均会给选煤厂正常生产带来制约,因此强化设备的运行状态监测以及故障诊断对提高选煤厂生产效率具有显著的促进意义[1-3]。因此,应运用一种振动筛运行状态以及故障诊断系统,以实现对振动筛运行的自动监测以及运行故障的模拟诊断。

1 系统硬件的组成

选煤厂煤炭洗选环节涉及到的机电设备具有布局复杂、种类繁多等特点,其中最常见设备有振动筛(脱泥筛、分级筛以及脱介筛等)、输送机、斜轮分选机等。具体选煤厂煤炭洗选流程为:原煤通过带式输送机运输至振动筛进行分级,分选得到的粒径较小的末煤使用带式输送机运载至末煤仓存储;分级筛筛上物(块煤、矸石)采用带式输送机分别运输至块煤仓、矸石堆放点进行存储[4-6]。

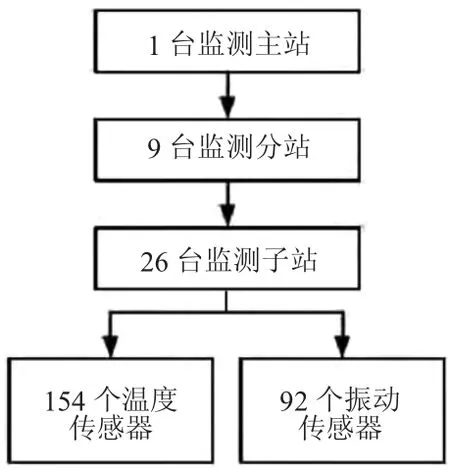

振动筛运行状态及故障诊断系统设计到的硬件结构单元主要包括有传感器(温度、振动等)、监测分站、监测子站以及监测主站等,具体系统布置见图1。

图1 振动筛运行状态及故障诊断系统硬件结构图

在振动筛驱动电机、滚筒以及减速器等位置上均布置温度传感器,对设备运行温度进行实时测定;在振动筛激振器、减速器以及弹簧座等位置上均布置振动传感器,用以对设备振动参数进行测定。依据振动筛布置情况,现场共计安装154个温度传感器、92个振动传感器。监测子站可同时获取8个温度、8个振动传感器监测数据。根据监测需要,在振动筛周边共计需要布置26台监测子站,为了简化降低子站通信线路布置难度,监测子站通过内置无线通信模块将获取到的温度、振动参数传输给监控分站。监测分站与监测主站间采用光纤方式进行通信,监测主站会实时分析各温度、振动传感器监测数据,并实时显示。

2 系统上位机的设计

振动筛运行状态及故障诊断系统上位机软件基于Labview平台开发,软件结构主要包括有设备运行工况、故障诊断、故障模拟以及设备信息管理等模块。

2.1 运行工况模块

设备运行工况模块主要功能包括有TCP数据采集、振动数据分析、温度数据分析、传感器数据存储以及运行异常报警等。TCP模块功能主要用以构建TCP连接、温度以及振动数据读取、关闭TCP连接。

振动数据分析模块设定与振动采样频率,并将十六进制字符转换成十进制字符,通过数据解析得到振动烈度以及位移值;温度数据分析模块将获取到的十六进制温度数据转换成十进制,并对数据进行校核。振动以及温度监测数据采用TDMS控件写入到数据库。

运行异常报警模块将监测得到的振动、温度数据与设定的阈值进行比对,若发现监测值大于设定阈值时,报警记录存储在数据库中并弹出报警窗口。

2.2 故障模拟

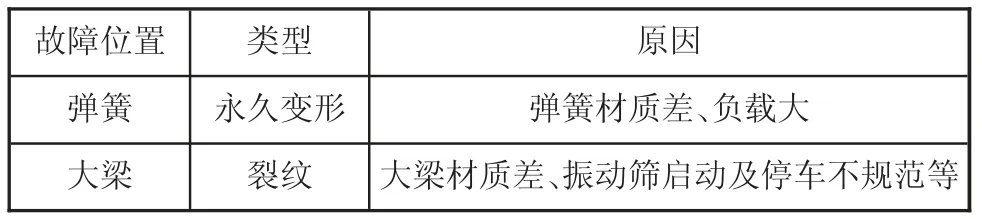

经过现场调研,获取得到的振动筛典型故障特征见下页表1所示。

表1 振动筛典型故障特征

振动筛四端均有弹簧,当一个或者两个弹簧出现故障时,若不能技术维修会导致其他弹簧故障发生率增加,严重时甚至导致振动筛无法正常工作。因此,模拟一个或者两个弹簧故障对掌握振动筛弹簧故障具有重要意义。具体振动筛弹簧故障可通过下述方式进行:构建振动筛动力模型并进行模拟分析,以便获取振动筛不同弹簧故障发生时的振动特征;构建有限元模型得到弹簧无故障时的振动规律;模拟不对位置弹簧故障对底座振动参数的影响。

大梁裂纹是断裂故障的早期表现形式,通过有限元数值方法确定大梁裂纹故障的刚度矩阵。构建裂纹与弹性模量间定量关系,并通过数值模拟方式对大梁故障进行仿真分析。最后得到大梁裂纹故障综合评价指标。

2.3 振动筛故障诊断模块

故障诊断模块使用的故障诊断方法为投影寻踪方法,具体对振动筛的24种特质指标(包含13个时域指标、11个频域指标)进行分析,最终得到故障诊断模型以及特征指标的定义表达式;随后将特征指标进行投影,在保证数据特征值精准度的同时提高数据特征的准确率以及分类效率。具体振动筛故障诊断流程如图2所示。

图2 振动筛故障诊断流程

2.4 设备信息管理

具体构建的数据库类型包括有维护管理记录以及设备档案信息等。维护管理记录信息有维护记录、故障信息以及故障诊断维护建议等。设备档案信息有设备名称、型号、生产常见、使用年限、安装位置等。

3 结论

基于Labview构建的振动筛运行状态以及故障诊断系统,通过在振动筛周边布置的154个温度传感器、92个振动传感器监测数据,通过对监测数据进行提取分析,从而掌握振动筛运行状态,同时通过将温度以及振动参数与数据库中数据进行比对,得到振动筛故障类型,供相关人员依据获取到的振动筛故障类型以及位置,提出针对性的维修措施,以降低潜在的故障给振动筛运行带来的影响。