JKM2.25×4多绳摩擦式提升机安装技术分析

2021-10-15刘永丽

刘永丽

(晋能控股煤业集团同家梁矿机电科大型队,山西 大同 037025)

引言

在矿山井下开采作业中,多绳摩擦式提升机作为必不可少的运输设备,其主要承载物料、人员以及设备从地上至井下的运输。在运输过程中,若多绳摩擦式提升机安装技术未能达到相关要求,则会出现提升机晃动、轴承磨损、振动频率高等故障问题,对开采人员人身安全以及煤矿开采效率均会带来不利影响。因此,相关人员有必要对多绳摩擦式提升机的安装技术予以重视,明确各个设备组成部位的技术要点,并严格按照相关安装标准执行,以保证提升机的安装质量。

1 JKM2.25×4多绳摩擦式提升机的优点

和单绳缠绕式提升机相比,JKM2.25×4多绳摩擦式提升机的运用优点主要体现在以下几个方面:

1)JKM2.25×4多绳摩擦式提升机的提升高度不受卷筒容绳量的限制,在深井开采作业中也能发挥有效价值。

2)在等量的提升荷载下,多绳摩擦式提升机所承担的荷载压力较小,再加上其本身重量较轻,能有效提高运输效率。

3)由于提升容器荷载是由多根钢丝绳共同承担的,在运输过程中发生钢丝绳断裂故障的可能性较小,人员以及设备的安全性由此得到了保障。

4)通常情况下,多绳摩擦式提升机所使用的钢丝绳数量为双数,这一设计的作用可抵消钢丝绳在运输过程中所产生的阻力,有利于减少钢丝绳对罐道产生的侧向压力,从而保证罐道的使用质量不受影响[1]。

2 工程概况

为了进一步提高矿区的开采效率,某矿区在SJ3竖井安装了JKM2.25×4型多绳摩擦式提升机,主要用于提升矿石、运输物料和开采人员。

2.1 提升系统的相关参数

1)提升方式:采用#3双层罐笼+平衡锤的提升方式。

2)提升机型号:JKMP-2.25×4,该型号提升机的最大静张力以及最大静张力差分别为215 kN、65 kN。

2.2 多绳摩擦式提升机的组成

1)主轴装置。为了减少钢丝绳在工作过程中的摩擦力,JKM2.25×4型提升机特别采用了滚动轴承,当主导轮向一个方向旋转时,滚动轴承则在一定的正压力紧压作用下牵动钢丝绳和主导轮同时运行,从而实现提升容器的自由升降。

2)减速器。结合以往实际经验来看,JKM2.25×4型提升机多采用ZZDP1000型行星轮减速器。

3)制动系统。JKM2.25×4型提升机的制动系统由液压站和盘形闸组成,其中液压站通过控制溢流阀的溢流压力可改变油缸内的油压,并将油压变化数值控制在合理范围内[2]。

4)车槽装置。在提升机运行过程中,多根钢丝绳之间可能会产生不同的张力,这种情况下易造成衬垫磨损的情况,不利于保证钢丝绳运行的稳定性,而车槽装置的设置可以确保钢丝绳所承担的荷载处于均匀分布的状态,减少衬垫磨损故障的发生。

3 JKM2.25×4多绳摩擦式提升机的安装

3.1 安装前的准备工作

1)做好提升机的清洗和检查工作。

2)对各个部件的原始数据进行测量,并做好记录工作,便于工作人员及时掌握提升机系统的运行情况。

3)根据安装设计方案,在相应的部位预留出基准点和基准线。

4)结合现场安装的实际条件,并参考提升机系统安装的相关技术要求,制定合理可行的安装工艺和方法。

5)认真勘察设备安装的现场条件,测量并确定提升系统的主轴中心。

6)结合提升机系统安装的技术要求,准备好工具以及辅助安装材料,以提高提升机的安装效率。

3.2 安装基础的平整

1)采用合理的技术手段对各个基础面的设计标高进行测量,并结合测量结果确定垫片的厚度。

2)从以往的提升机安装经验来看,选用1个平垫(厚度>10 mm)和2个斜垫(斜度1:25)为宜,且垫片的总厚度应控制在0.6~1 cm之间。

3)为了防止底座在工作中发生变形,可以在底座另加一组垫片,并将垫片与底座的接触面积控制在90%以上。

3.3 提升机安装中心线的确定

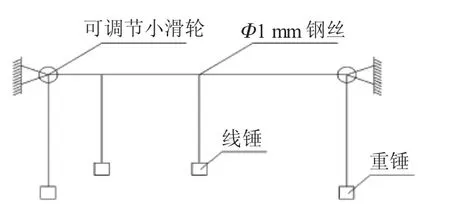

保证提升机安装中心线的精确度,对于提高提升机的安装水平具有重要意义。提升机的安装中心线包括提升中心线和主轴中心线两个部分。在传统的安装作业中,测量人员仅通过预留4个测点的方式来确定安装中心线,这种测量方式误差较大。因此,本矿区决定采用拉线吊线法来确定主轴中心线[3],如图1所示,在南北两面墙上各安装一副可调节滑轮,且滑轮安装高度≥200 m,在滑轮内穿过1 mm的钢丝,并在钢丝上设计两个线锤,则两个线锤的中心位置即可确定为提升机的主轴中心线。而提升中心线即可通过在东西两面墙上安装滑轮的方式来确定。

图1 利用吊线法确定主轴中心

3.4 多绳摩擦式提升机的安装

1)主轴摩擦轮安装。在上述准备工作完成后,即可开始提升机主轴摩擦轮的安装,首先要根据提升中心线的位置来确定主轴摩擦轮的轴向,一般情况下,水平面内的轴向位置偏差可控制在5 mm左右。为了保证轴向偏差在合理范围内,安装人员需采用水准仪对其进行测量,并结合测量结果来校对轴承座的纵向位置。

2)减速机安装。在减速机安装过程中,需严格保证轴度达到相关技术要求,避免发生提升机磨损加快的问题。因此,在挂好减速机中心线后,安装人员可以中心线为基准来校正减速机的轴向位置,且将轴向位置的偏差范围控制在不超过0.1 mm。在纵向轴向位置满足相关安装标准后,即可利用“操平找正”的技术手段对减速器的轴度和平行度进行调整,保证安装质量。

3)电动机安装。电动机的安装要点主要是保证电机和减速器输入轴的同轴度在合理范围内,基本操作方法和减速器安装工艺一致,在安装完成后,可通过操平找正的方式对弹性棒销联轴器的同轴度和平行度进行调整,确保电动机的安装能满足相关技术要求。

4)导向轮安装。在JKM2.25×4型提升机安装作业中,导向轮安装的整体难度较小,首先要对导向轮的轴向水平度进行调节,在确保其满足相关质量要求后,再将导向轮安装到相应位置,同时确定导向轮的主轴中心线,确保其和提升机的主轴中心线处于同一水平线上,且误差控制在1 mm范围内。

3.5 试运转

试运转是提升机安装作业中的重要环节,通过空运转试验、负载试验以及超负载试验等可对提升机安装的质量进行检测。具体操作内容为:

1)空运转试验。在提升机安装作业完成后,需对整个提升机系统实施空运转操作,且空运转的时间至少要在60 min以上,要求安装人员在该过程中仔细检查各部件的运行情况。

2)负载试验。在空运转试验完成后,即可开展第一阶段25%的额定负荷试验,在试验持续60 min后,依次按照50%、75%的要求增加负荷,100%负荷的试验时间应控制在120 min左右。

3)超负载试验。超负载试验所使用的额定负荷量为115%,并在试验完成后对提升机各个部位进行检查。

4 结语

多绳摩擦式提升机已经成为矿山井下开采作业中必不可少的运输设备,有利于推动矿山开采朝着自动化方向发展。因此,在提升机安装作业中,安装人员要严格按照相关技术要求开展安装作业,并利用空运转试验、负载试验以及超负载试验对提升机的安装质量进行检测,以保证提升机运行的可靠性和生产效率,从而进一步推动煤矿企业实现经济效益最大化的目标。