超预应力锚杆支护实验研究

2021-10-15张晓伟

张晓伟

(山西宁武大运华盛老窑沟煤业有限公司,山西 宁武 036700)

引言

随着开采深度的增加,高应力巷道的支护问题越来越突出。软岩发生了长期变形;顶板倒塌事故时有发生;岩体损伤速率加快[1-2]。与边坡和水利工程相比,煤矿支护的典型特点是锚杆长度较短,施工速度较快,施工空间较小。因此,其他领域的高预应力技术在煤矿的应用受到了极大的限制[3]。

为了解决黏结强度不足的问题,近年来出现了许多新型锚固材料。同时,有专家对锚杆端部受力结构进行了改进,以取代传统的黏结锚固[4],并对新型锥形锚的力学性能进行了研究和优化,同时也对一些适用于特殊锚固结构的钻具进行了研究。

优化支护参数对保障顶板安全、节约经济成本至关重要。锚杆支护是目前全球普遍采用的保障煤矿巷道安全的主要方式。锚杆支护参数的研究方法包括理论分析、数值模拟、现场试验和物理模型试验。随着类似材料和测量技术的发展,可利用物理实验室模型研究岩土工程中复杂支护结构等诸多问题,揭示可控影响因素对灾难性工程的影响[5]。

1 物理模型试验方案的设计和说明

1.1 物理模型设计

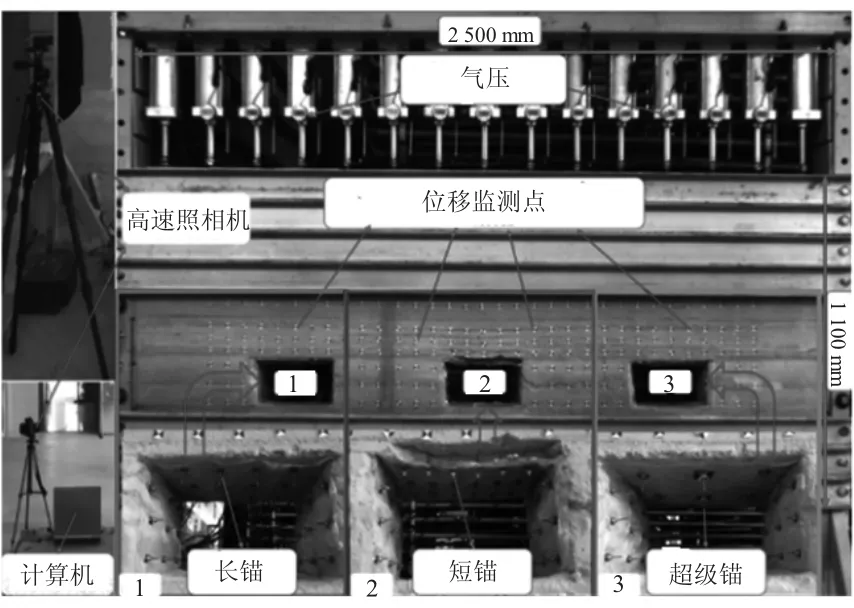

如图1所示,所设计的测试系统由框架模型和监控系统组成。适合机架的最大型号尺寸为2 500 mm×1 400 mm×200 mm;其中,在物理模型中设计了相似的1、2、3号巷道。三巷道尺寸相同,宽度为270 mm,高度为160 mm,厚度为200 mm。此外,该模型的监控系统包括气压加载系统和高速摄像机。通过对变形前后两幅图像的相同像素点进行跟踪,获得了1 280*720像素的分辨率和每秒2张照片的速度来捕获变形图像。位移监测点布置在模型外表面,在巷道顶板共布置4排监测点,每排33个。根据煤矿的地质、工程条件,设计并简化了物理模型。

图1 测试系统模型示意图

1.2 超级锚杆支护方案及其比较方案

设计了三种不同的支护方案,对比方案1、方案2和超级锚杆方案,超级锚杆支护方案布置在物理模型3巷道,1、2巷道分别布置两种对比方案1、2。方案1由12个长度为220 mm的长锚杆等间隔布置在巷道顶板,所有锚杆的预应力设计值均为1 kgf,以1 kgf模拟实际巷道中200 kN。方案2由18个长度110 mm的短锚杆组成,短锚杆在巷道顶板等距布置,所有锚杆预应力设计值均为0.2 kgf,采用1 kgf模拟实际巷道40 kN。超级锚杆支护方案由2个350 mm的超级锚杆支护和4个180 mm的长锚等间隔布置在3号巷道顶板,超级锚杆和其他锚杆预应力设计值分别为7.65 kgf和0.6 kgf,采用7.65 kgf和0.6 kgf分别模拟实际巷道1 500 kN和120 kN。此外,这三种方案分别使用钢网来匹配类似的锚。

1.3 类似预应力锚杆的设计

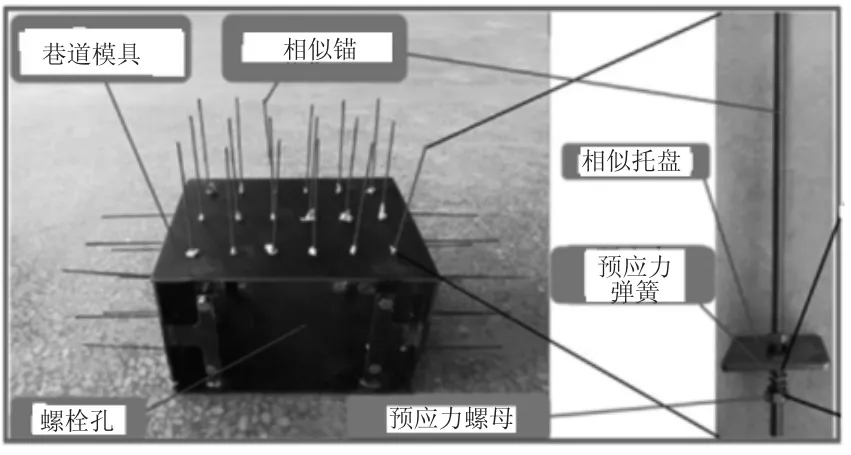

设计并选择了几种装置,模拟上述预应力锚杆支护方案。这些设备包括道路预埋模具、类似的锚、预应力弹簧、预应力螺母和类似的托盘。如图2所示,根据锚杆需要施加的预应力量,选择合适的弹簧参数。

图2 装置模拟围岩预应力锚杆支护

选择了类似的弹簧材料,在本次抗拉强度试验中,用M4的铜螺钉代替超级锚;用M2钢螺钉代替长锚;短锚改为M2钢铜螺钉。

为了便于本文的介绍,本文规定了以下三个概念:

超级锚杆是指在采矿工程中,通过改进材料或增大锚杆直径或改变锚杆结构,将断裂载荷提升更高的一种较长的、强度较高的锚杆。

超级预应力是指在采矿工程中使用超级锚杆将预应力提升的一种更高的预应力。

超预应力锚杆支护是指在采矿工程中采用超级锚杆并施加超预应力的高强度支护方法。

2 实验结果和分析

2.1 顶板破坏演化过程

三种不同方案的顶板进行了不同的破坏过程。为了模拟原始岩石应力,试验首先对相似模型施加0.05 MPa的荷载30 min,在此期间三种方案顶板均未发现裂缝。随后,施加的载荷在0.5 s内瞬间从0.05 MPa增加到0.10 MPa。此时,三个方案的屋顶显示了戏剧性的变形。对比方案1顶板在巷道1中产生一条小的纵向裂缝。对比方案2顶板在巷道2中产生了2条较大的纵向裂缝和1条横向裂缝。对于超级锚杆支护方案顶板,3号巷道未出现裂缝。在0.5 s内,加载载荷瞬间从0.10 MPa增加到0.15 MPa。在此过程中,2巷发生了严重的顶板塌落事故,塌落轨迹与前顶板纵向裂隙位置一致。此外,在巷道中出现了无数新的裂缝,它的顶部显示出严重的损坏。与巷道1相比,巷道3的破坏并不明显,只产生了3条裂缝。连续施加0.15 MPa载荷4 s后,1号巷道并未继续出现明显破坏。原因之一是试验所用的气压千斤顶(APJ)自身极限伸缩长度已达10 cm,无法继续为巷道1提供足够的载荷。然而,3号巷道继续遭受破坏,直到APJ达到自己的极限伸缩长度。顶板被强行破坏后,由于顶板的松散变形,锚杆预应力急剧下降,削弱了超级锚杆的支护能力,进一步加剧了顶板的劣化。最后,巷道3的破坏程度与巷道1相同。

模型试验完成后,三个屋面的破碎形状表现出不同的特征,如图3所示。从视觉上看,1号巷道破坏范围大(586 mm),3号巷道破坏范围小(395 mm);在锚杆末端,由于预应力集中程度较高,裂缝开度较大,裂缝长度较大。

图3 测试40 min后整体失效模型

2.2 实验对比分析

对比方案1和方案2属于传统的均布锚杆支护方式,而超级锚杆支护方案3是一种强调在巷道中部使用超预应力锚杆的特殊非均布支护方式。上述物理模型试验对三种方案进行了比较;结果表明:在特定阶段,超级锚杆支护方案的承载力高于对比方案1和2,顶板破坏范围小于对比方案1和2。值得注意的是,超级锚杆支护方案的锚杆数仅为对比方案1的1/2倍,仅为对比方案2的1/3倍。原因是锚杆预应力起着关键作用,有助于提高锚杆支护的承载能力。采用超大型锚杆可以在不削弱支护效果的前提下扩大锚杆间距,减少锚杆数量,有利于优化顶板支护参数。然而,研究超预应力锚杆的主要目的不是减少锚杆数量,而是解决巷道支护困难的难题。

在物理模型试验中,超级锚杆支护方案顶板损伤范围小于高预应力长锚支护方案顶板损伤范围。但锚杆尾端存在较大的应力集中和明显的大开裂,会对顶板产生危害。此外,超级锚杆顶板的预变形位移小于高预应力长锚杆顶板预变形位移。当顶板发生强震破坏时,由于顶板的松散变形和破坏,使超级锚杆支护的预应力大大降低,大大削弱了超级锚杆支护的承载能力。结果表明,超级锚杆支护的变形得到了强化,且最终的强化变形几乎与对比方案1相同或更大。

3 结论

本文主要通过物理模型试验研究超预应力锚杆(方案3)的支护效果。通过数值计算结果揭示了不同方案下物理模型破坏模式不同的原因。得出以下结论:

1)采用超级锚杆,并在顶板中心施加超预应力,可显著改善围岩应力分布。施加超预应力后,超级锚杆支护端部在支护过程中会产生明显的应力集中,容易导致超级锚杆支护端部顶板分离开裂。试验中,方案2顶板首先出现裂缝,方案1出现裂缝,方案3(超级锚杆方案)结束。因此,超级锚杆方案(方案3)比方案1和方案2具有更高的承载力,方案1比方案2具有更高的承载力。

2)超级锚杆支护方案(方案3)的变形过程可分为两个阶段。第一阶段为缓慢变形阶段;此时锚杆的超预应力起着重要的支护作用,方案3的位移变化率小于方案1。第二阶段为变形加速度阶段;此时,由于顶板变形,超预应力在支护中的作用减弱,方案3的位移变化率大于方案1。