综合机械化开采围岩控制及设备选型设计

2021-10-15王颖清

王颖清

(晋能控股煤业集团轩岗煤电有限公司刘家梁煤矿,山西 忻州 034114)

引言

一直以来,煤矿安全生产备受作业人员、企业、地方及国家的关注。影响煤矿安全生产的因素众多,包括对工作面瓦斯浓度的控制、透水事故的预防、工作面围岩的控制及设备的安全性等[1]。因此,需从上述几方面解决煤矿安全生产问题。本文将从围岩控制层面解决煤矿安全生产的问题,并对其中涉及的关键设备进行选型设计。

1 工程概况

本文所研究矿井的生产能力为240万t/年,其开采方式为竖井,包括主井、副井和风井。本文对该矿井3号煤层工作面的巷道进行研究。经探测,四采区巷道的煤层、地质条件具体描述如下:3号煤层工作面巷道煤层的厚度为1.1~3 m,平均厚度为2 m;煤层的倾角范围为2°~6°,平均倾角为4°。3号煤层工作面的地质条件如表1所示。

表1 矿区3号煤层工作面的地质条件

除上述参数外,3号煤层工作面瓦斯的绝对涌出量0.23 m3/min;二氧化碳的绝对涌出量0.32 m3/min。总的来讲,3号煤层工作面的顶板处于裂隙发育状态,且相对松软,容易破碎;3号煤层工作面巷道的埋藏深度较大,地质构造复杂[2]。

2 综合机械化开采的围岩控制

目前,对工作面的综合机械化开采是实现煤矿高效、安全开采的重要途径。自古以来,煤矿开采的一项关键内容是不出现塌方事故,也就是说对工作面巷道顶板的围岩进行有效控制。在实际生产中常采用液压支架和锚杆、锚索的联合支护方式对顶板围岩进行控制[3]。

2.1 工作面顶板结构及稳定性分析

在实际生产中,工作面顶板的控制主要是通过液压支架完成。随着工作面的不断推进和开采的进行,工作面顶板失去煤层的支撑容易发生冒顶事故。而且工作面顶板冒顶事故的发生还会影响液压支架的支护效果,进一步影响工作面的安全生产。

一般来说,工作面的顶板结构分为半拱式和砌体梁两种。其中,半拱式结构容易随着开采的进行出现失稳、垮落的事故;而砌体梁结构只有在极限条件下才会出现失稳的现象。总的来说,半拱式顶板结构还容易导致巷道顶板来压增大,导致液压支架受力增加。

2.2 工作面顶板支护强度分析

通过对综采工作面顶板支护强度的分析,可指导液压支架的选型,在保证液压支架高效支撑的基础上,尽可能地减少投资[4]。基于相关理论分析,可以按照直接顶载荷倍数对工作面顶板的支护强度进行确定,计算公式如下:

式中:N为液压支架载荷相关采高岩重倍数,根据该工作面顶板来压规律和稳定性,并考虑一定的安全系数,取N=8;M为采煤工艺对应的采高,取M=2.44 m;γd为工作面顶板岩层的平均容重,取γd=22.69 kN/m3。

代入上述各项参数,得出工作面顶板的支护强度P=442.9 kPa=0.442 9 MPa。综合分析,确定该工作面顶板支护强度为0.5 MPa。取液压支架的支护效率为0.9,则在当前工作面顶板所需支护强度确定基础得出液压支架的额定支护强度值为0.56 MPa。

结合液压支架工作阻力计算公式,如式(2)所示:

式中:P'为液压支架额定支护强度,取P'=0.56 MPa;A为液压支架的中心距离,取A=1.5 m;R为液压支架的最大控顶距离,取R=4.085 m。

将上述参数代入式(2)得出,液压支架的工作阻力应不小于3 431 kN。

2.3 巷道锚杆支护方案设计

工作面顶板在液压支架支护的基础上,采用锚杆、锚索联合方式对巷道顶板围岩进行控制。结合实践经验和理论分析,设计如下巷道锚杆支护方案:

锚杆支护参数:所选用锚杆为直径20 mm的高强左旋螺纹钢筋,锚杆长度为2 400 mm;顶板锚杆的间距为1 000 mm,锚杆排间距为1 000 mm,每排锚杆的数量为4根;锚杆的扭矩为300 N·m,锚固力为130 kN。

锚索支护参数:所选用锚索为直径17.8 mm的低松弛预应力钢绞线,锚索长度为7 000 mm;锚索预紧力为100 kN;锚索锚固力为300 kN;锚索间距为2 000 mm。

工作面锚杆、锚索支护方案如图1所示。

图1 锚杆、锚索联合支护示意图(单位:mm)

3 综合机械化开采设备选型

本节着重对综合机械化开采涉及的关键设备进行选型,包括工作面的液压支架、采煤机、刮板输送机、转载机、破碎机及带式输送机等。

3.1 液压支架选型

本文2.2节中已经确定了该工作面支护液压支架的工作阻力不小于3 431 kN这一关键参数。根据工作面煤层的平均厚度为2.44 m,煤层倾角小于10°,在实际开采过程中的采高最大为3.2 m、最小为1.8 m。根据工作面采高的确定,结合相关公式计算得出液压支架的最大支护高度为3.5 m,最小支护高度为1.6 m。

综上,为该工作面所配置液压支架的具体类型为双柱掩护型,具体型号为ZY4000/16/35,该型液压支架的关键参数如表2所示。

表2 ZY4000/16/35液压支架关键参数

3.2 采煤机选型

结合工作面煤层条件,确定采煤机采高范围为1.8~3.2 m;结合液压支架的移架步距和煤层的硬度、厚度等情况,综合确定采煤机的截割深度为800 mm;结合采煤机的采高数值及滚筒直径一般大于最大采高的0.5倍,确定采煤机的滚筒直径为1.6 m。

综上,确定该工作面采煤机的具体型号为MG250/600-QWD,该采煤机的关键参数如表3所示。

表3 MG250/600-QWD采煤机关键参数

3.3 带式输送机选型

结合采煤机的截割能力,要求带式输送机的运输能力为500 t/h。一般情况下,带式输送机的运行速度为2 m/s。

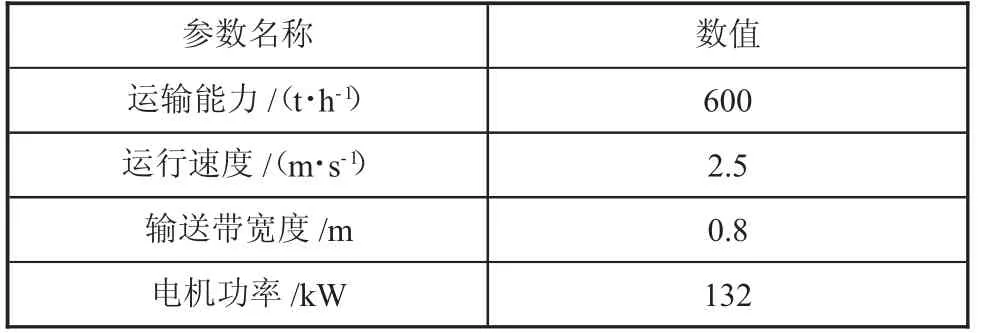

结合上述参数,通过理论计算得出带式输送机皮带的宽度为0.56 m。最终确定带式输送机的具体型号为DSJ80/60/2×132,其关键参数如表4所示。

表4 DSJ80/60/2×132带式输送机关键参数

4 结语

实现煤矿的综合机械化开采是提高煤矿生产能力、安全性的主要措施之一。除采用液压支架对综采工作面进行支护外,还需根据工作面煤层、地质条件采用合适的锚杆、锚索支护,加强对工作面围岩的控制[5],以及为综采工作面配置合理、安全、高效的采煤机、液压支架及带式输送机等设备。