涡轮盘腔径向封严流动的非定常数值研究

2021-10-15张晶辉张振扬

张晶辉,张振扬

(1.西安航空学院 飞行器学院, 西安 710077; 2.北京航天试验技术研究所, 北京 100074)

1 引言

轴流涡轮导叶下游的高温燃气会通过动静盘在轮缘处的间隙入侵涡轮盘腔,进而影响涡轮盘及动叶榫槽的工作安全和使用寿命,一般通过从高压压气机某级出口引入冷气到涡轮盘腔相应部位对涡轮盘进行冷却,同时也作为封严气体,从转静间隙流入主流,阻止高温燃气通过间隙入侵涡轮盘腔。封严冷气流量过大,也会降低航空发动机整机的气动效率。研究表明,入侵燃气增加到一定流量可降低涡轮盘寿命的50%,减小50%的封严冷气量可提高涡轮气动效率的0.5%[1]。研究涡轮封严流动的目的是以如何以最小的封严流量保证可靠的封严效率,同时减小对主流气动效率的影响,这需要深刻认识燃气入侵和冷气封严的机理。

Johnson[2]、Coren[3]、高杰[4]等总结了国内外涡轮封严试验台研究成果及与数值研究结果的比较,认为燃气入侵现象是三维非定常湍流流动,采用定常计算不能揭示其封严机理[5-7],即使采用定常计算及没有转静叶片的轴对称模型,燃气入侵依然具有三维非定常流动特点[8]。Jakoby等[9]通过测量涡轮前盘腔静盘壁面压力,并对瞬态压力数据进行频谱分析,发现在封严流量低于一定值时盘腔内存在旋转的大涡结构,其转速与动盘转速方向一致,速度为80%动盘转速,由此引起较严重的燃气入侵。Cao等[10]和Schuepbach等[11]也通过试验验证了类似低频大涡结构的存在。Julien等[12]发现旋转的大涡结构在冷气流量提高到某一值时会消失,此时动盘旋转对燃气入侵的影响减弱,导叶和动叶的相互作用对燃气入侵起主要影响。O’Mahoney等[13]采用大涡模拟模型详细显示了燃气入侵的流动结构,与其他湍流模型相比更接近试验结果。Rabs等[14]把封严间隙涡解释为开尔文-赫姆霍兹非定常涡,其形成抑制了燃气入侵的加剧。张晶辉等[15]以增加封严结构内的非定常涡为目的,设计了波浪形轮缘封严结构产生非均匀轴向封严间隙,使封严间隙内较大的入侵及出流结构尺度减小,在不减小封严效率的同时,提高了涡轮效率。

张庆才等[16]发现复合型封严结构的轴向间隙大小对封严效果的影响比径向间隙的影响大。程舒娴等[17]非定常数值研究发现盘腔内静盘壁面的浓度封严效率周向不均匀,动叶上游与盘腔内部的压力波动频率与动叶旋转频率一致。

本文中非定常数值研究了涡轮前盘腔径向封严结构的封严流动,从盘腔内的涡结构、封严间隙速度场、主流和封严气流相互影响的角度分析了径向封严结构的封严机理。

2 数值计算方法

2.1 研究对象

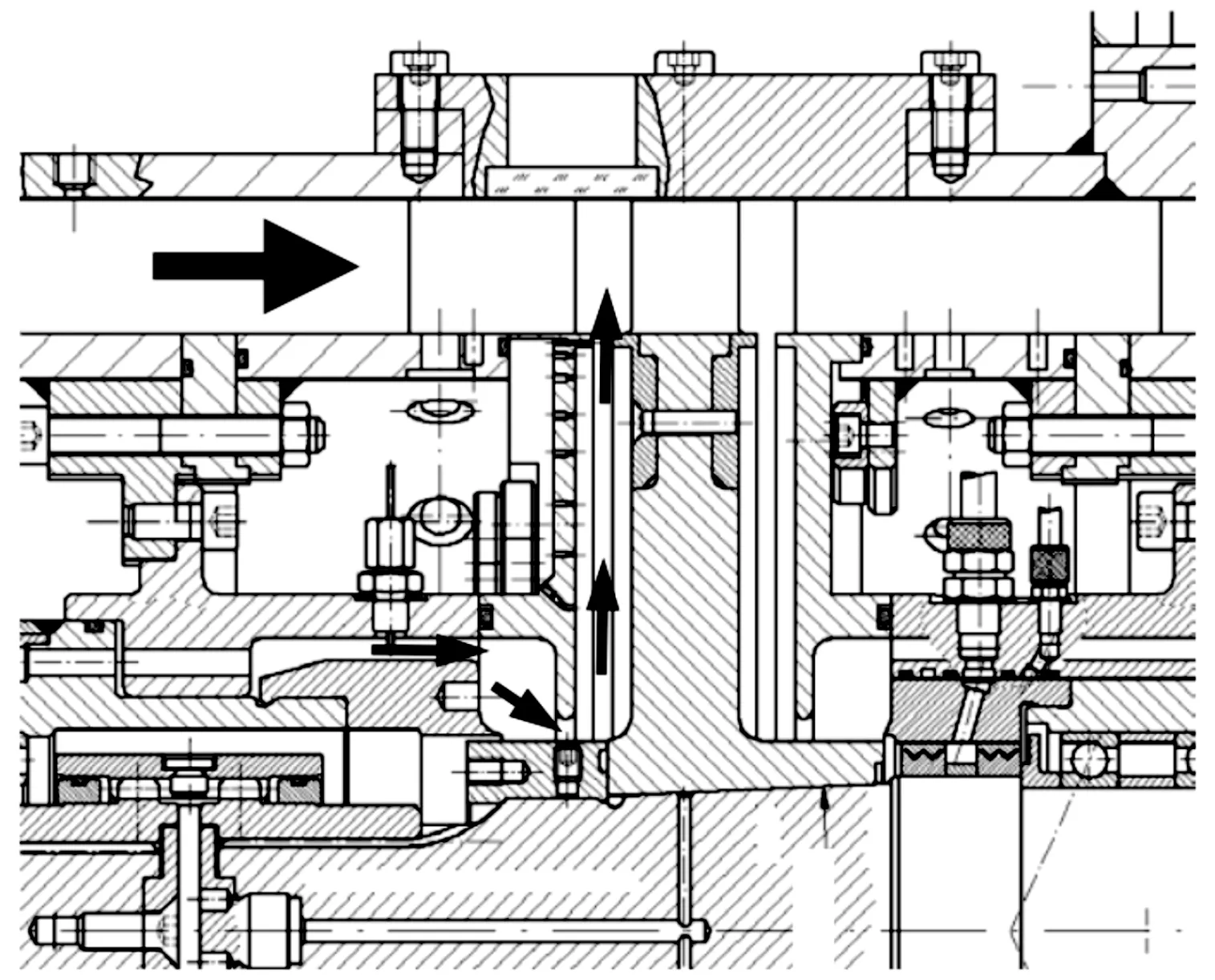

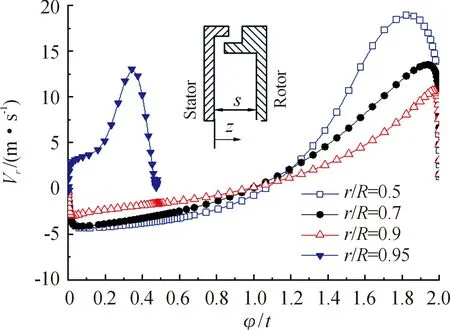

研究对象为亚琛大学蒸汽燃气涡轮研究所的1.5级涡轮盘腔试验台[18](图1)。导叶和转子后静叶各有16个叶片,动叶32个叶片。径向封严几何结构见图2轮缘半径R=135 mm,动静盘间距s=12.5 mm,外侧轴向封严间隙sc=4 mm,静盘和动盘轮缘唇齿宽度slip=4.25 mm,径向封严间隙scr=2 mm,轮缘重叠宽度sov=1.25 mm,t为栅距,φ为周向坐标。

图1 涡轮盘腔封严试验台截面Fig.1 Cross section of the turbine cavity seal test rig

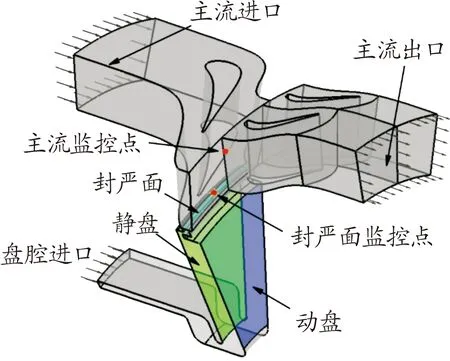

图2 径向封严几何结构示意图Fig.2 Radial rim seal configurations

2.2 模型、网格及边界条件

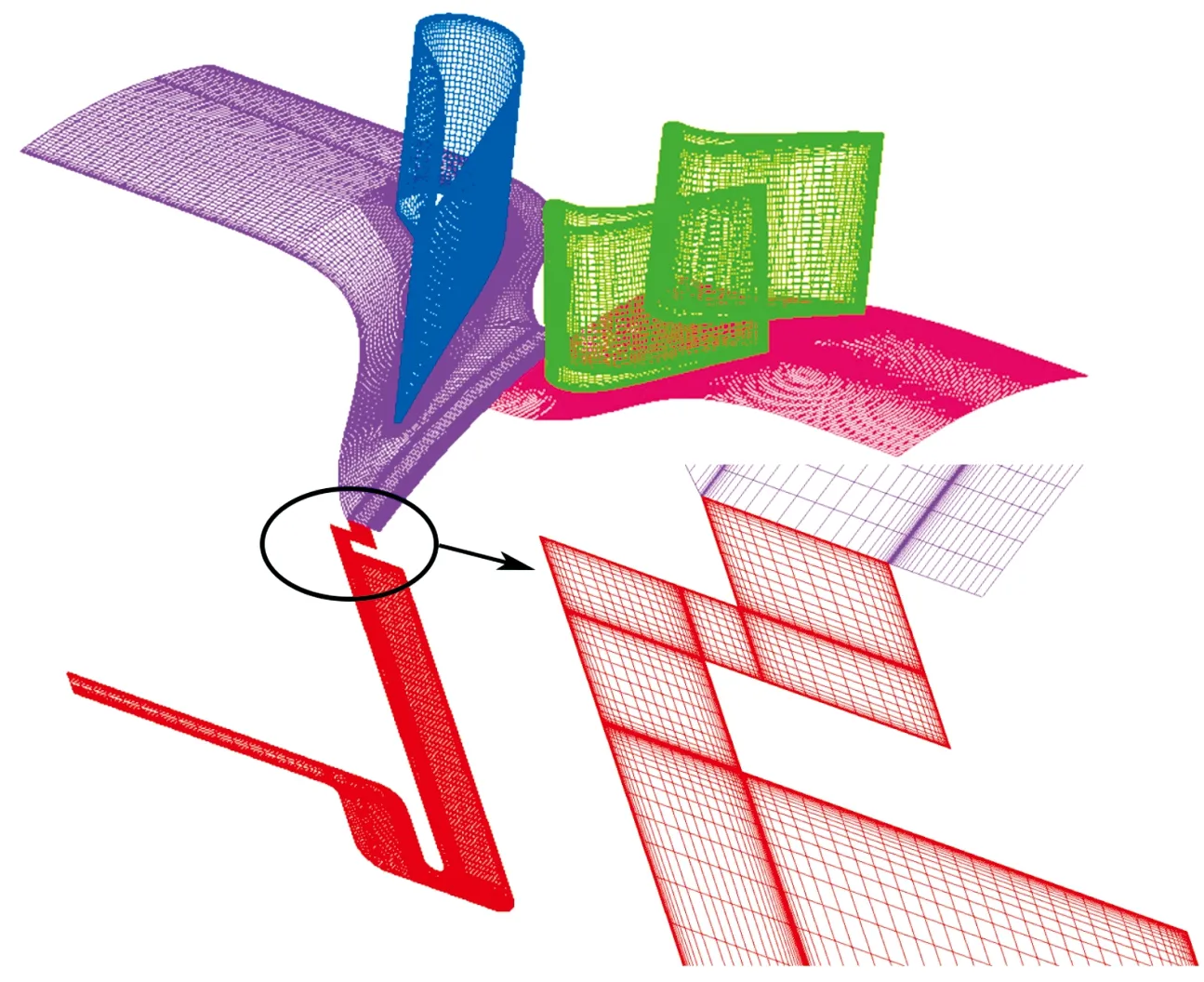

计算域见图3,周向为22.5°,主流进出口分别位于导叶和动叶上下游1.5倍弦长处,忽略动叶叶顶间隙,转子域和静子域交界面位于封严间隙下游。静子域和盘腔域采用ANSYS-ICEM进行一体化网格划分,转子域采用Numeca进行网格划分。结果显示主流壁面y+<5,盘腔壁面y+<2。采用ANSYS-CFX求解非定常剪切应力输运(SST)湍流模型,主流和盘腔进口都为理想空气,只是把盘腔进口标记为封严气体,两者在封严处掺混为多组分气体,以计算浓度封严效率。根据文献[19]中与试验结果对比得到的结论,封严面网格采用匹配网格(图4)以减小数值误差。采用冻结转子转静交界面进行了网格无关性验证,结果表明所采用的网格数量基本满足计算需求。

图3 计算域示意图Fig.3 Computational domain

图4 匹配网格Fig.4 Matched mesh

3 数值结果分析

3.1 数值结果验证

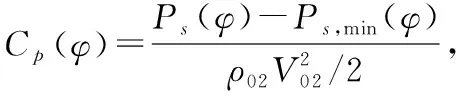

图5 导叶下游机匣壁面静压系数曲线Fig.5 Hub pressure coefficient distribution downstream of vane

3.2 盘腔及封严间隙内流动结构

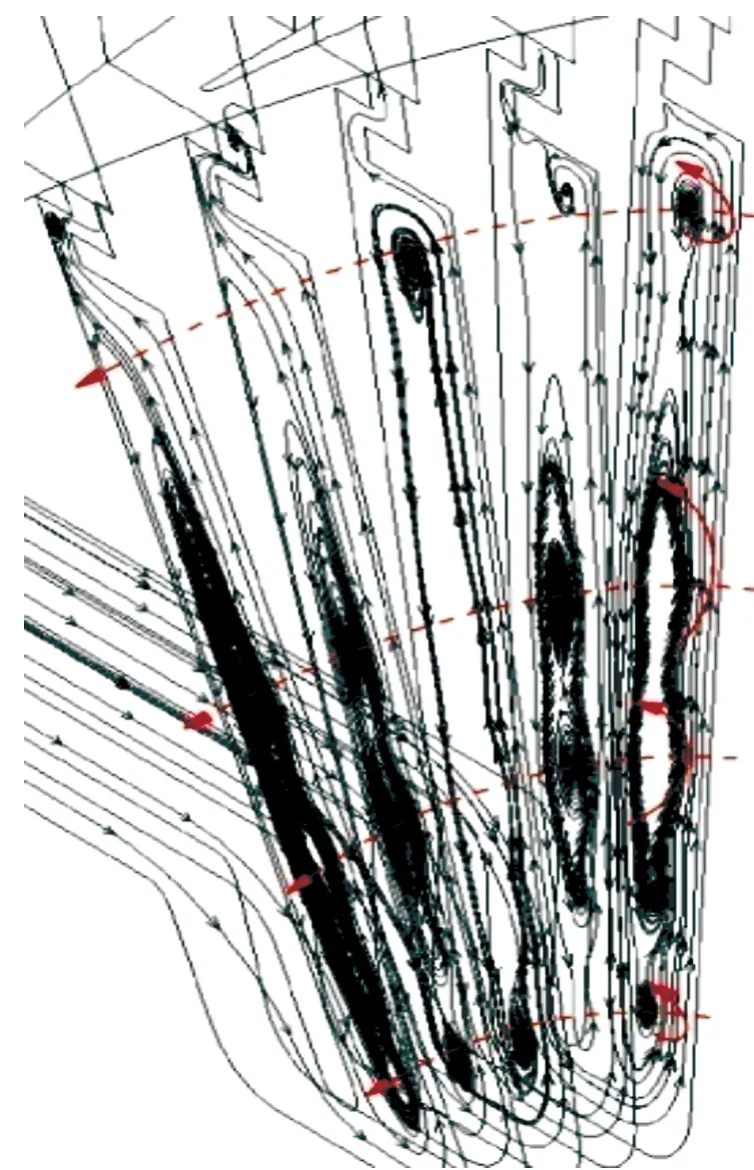

盘腔内沿径向形成了数个涡核结构(图6),其形成是由于盘腔进口供给的封严流量不能满足动盘旋转泵效应的需求,因此在不同半径位置气流从静盘流向动盘,以补充动盘旋转所需流量,从非定常结果看其径向位置基本稳定。盘腔内沿径向较多的涡核结构可以加剧封严气流的循环作用,即使在轮缘有部分燃气入侵,也仅局限在最外侧的涡核结构内,数量多的涡核结构有利于提高封严效率。

图6 盘腔内流动结构示意图Fig.6 Flow structures in cavity

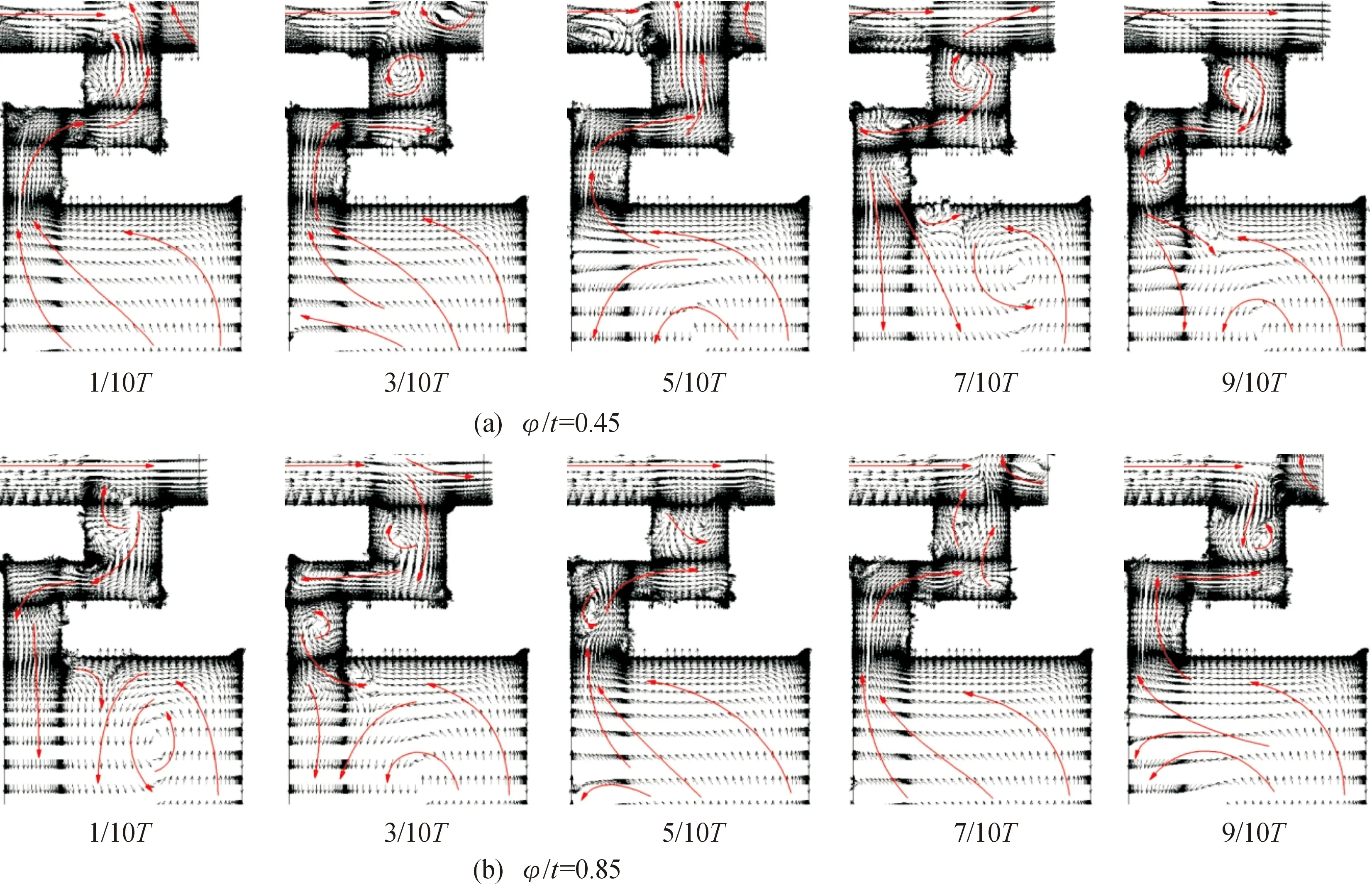

图7为封严间隙内非定常速度矢量分布,T为动叶扫过一个静叶通道的周期,每个时刻导叶与动叶的相对位置见图8,因为速度大小差距太大,图8中仅显示了方向。通过每个位置每个时刻的分析发现,整个周向位置都存在燃气入侵现象,封严间隙内的流场形态具有周期性。

图7 非定常速度矢量分布图Fig.7 Unsteady velocity vector distribution

在φ/t=0.45位置的1/10T时刻,封严气体出流较为顺畅,3/10T时刻在外侧轴向间隙内产生了逆时针的封严间隙涡,5/10T时刻又恢复封严气体出流,7/10T时刻发生了燃气入侵,在外侧轴向间隙内形成顺时针的封严间隙涡,9/10T时刻同样发生燃气入侵,外侧轴向间隙内形成顺时针封严间隙涡,内侧轴向间隙内形成逆时针封严间隙涡。

在φ/t=0.85位置也存在周期性的燃气入侵及出流现象。与φ/t=0.45位置相比,有共同的特点,发生燃气入侵时会在外侧轴向封严间隙内形成顺时针封严间隙涡,封严气体出流时不会产生封严间隙涡或者产生逆时针的封严间隙涡,逆时针的封严间隙涡是从燃气入侵到封严气体出流过渡期间出现的,对封严有正面效果,这是由于动盘轮缘的旋转诱导产生的。内侧轴向间隙逆时针的封严间隙涡也对封严有正面效果,阻碍了燃气入侵。

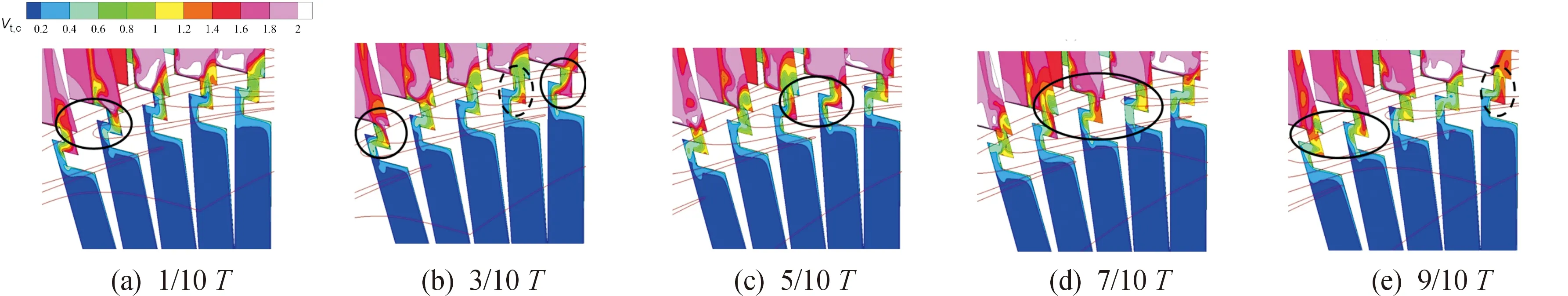

3.3 盘腔及封严间隙内速度分布

定义径向速度系数Vr,c=Vr/Videal,其中Vr为径向速度,Videal为理想情况下封严面上的均匀径向速度。图8表示了盘腔上半部分子午面内径向速度分布,实线圆圈为发生燃气入侵的区域,主要集中在其中一个动叶前缘的压力面侧,虚线圆圈为封严气体出流区域,主要在其中一个动叶通道的中间区域,两者交替出现并以低于动叶的旋转速度而旋转。

图8 径向速度系数分布图Fig.8 Radial velocity coefficient distribution

图9表示了盘腔内切向速度系数分布,定义为:Vt,c=Vt/(Rω),Vt为切向速度。与径向速度系数分布对比,发现燃气入侵区域的切向速度大于动盘轮缘切线速度。动盘轮缘内侧气流的切向速度系数都小于1,说明此区域不可能为完全的入侵燃气,但有可能是入侵燃气和封严气体的混合气体。由于此封严流量下动盘轮缘下方几乎没有燃气入侵,因此径向速度大于0的区域可能是从旋转方向而来的封严气体与入侵燃气的混合气体,加上动盘的转动,使出流气体的切向速度可能大于动盘轮缘切线速度,如图中虚线圆圈所示。封严间隙内流场受到动盘旋转作用较强,盘腔内静盘附近受动盘旋转作用较弱,主要是补充动盘泵效应所需流量。

图9 切向速度系数分布图Fig.9 Tangential velocity coefficient distribution

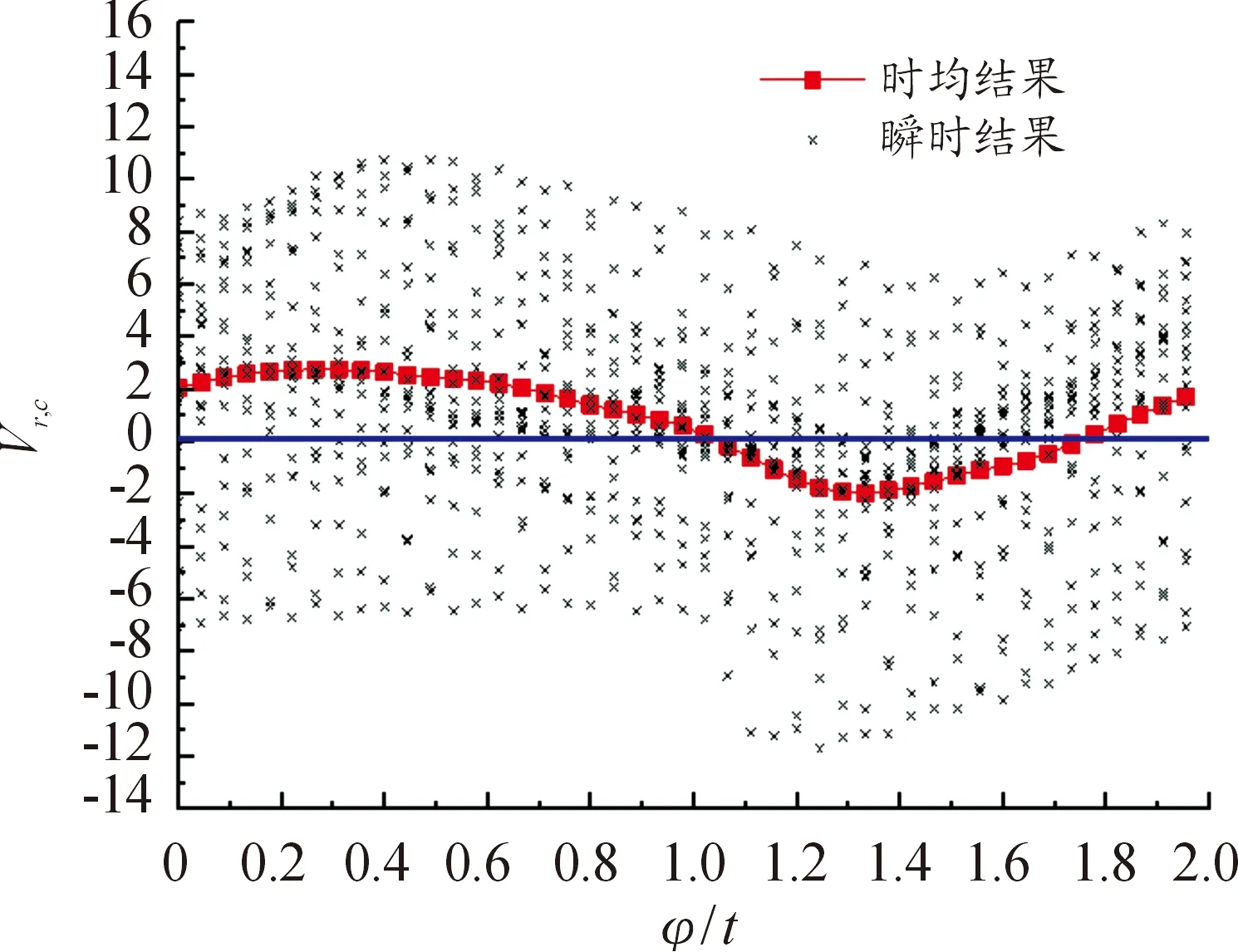

把整个封严面沿周向分为45个区域,计算其面积平均的径向速度沿周向分布,封严面上时间平均及瞬时的径向速度系数沿周向分布见图10。向内径向速度时均结果为负值的区域为φ/t=0.51~0.87,其中最大值位于φ/t=0.7附近,处于导叶尾迹区域,其他区域为封严气体出流。瞬时结果显示每个周向位置都会发生燃气入侵。

图10 封严面径向速度系数分布曲线Fig.10 Radial velocity coefficient distribution on sealing surface

3.4 盘腔及封严间隙内参数的非定常分析

图11表示了径向速度时均值沿轴向分布,其中r/R=0.95位于内侧轴向封严间隙。盘腔内中间位置到动盘壁面气流向外流动,中间位置到静盘壁面气流向内流动。r/R=0.95位置的径向速度时均结果都为正值,靠近动盘唇齿边较大。由于受到动盘摩擦力的作用,动盘附面层内的径向速度很快减小。

图11 径向速度沿轴向分布曲线Fig.11 Radial velocity distribution along the axial direction

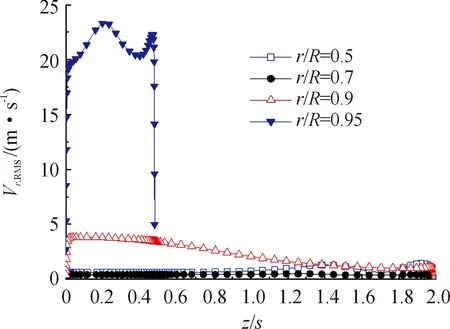

图12表示了径向速度的均方根值沿轴向分布,在r/R=0.9以上区域具有较强的径向速度波动,在以下区域径向速度基本没有波动,这与图6所显示的稳定涡核结构一致。静盘壁面封严气体浓度在r/R=0.9位置大于0.99,在r/R=0.95位置为0.95,说明燃气入侵主要发生在封严间隙内,有极少燃气会入侵到盘腔内,并且局限在最上面的涡核结构中。

图12 径向速度均方根值沿轴向分布曲线Fig.12 The root mean square value of radial velocity distribution along the axial direction

3.5 封严气流与主流的非定常相互影响

为了比较封严气流对导叶下游机匣壁面静压的影响,删去图3计算域中盘腔计算域,仅保留主流计算域进行了数值模拟,得到压力周向分布见图13。由于封严结构及封严气流的存在,导叶引起的压力周向非均匀性从0.29减小到了0.243,动叶引起的压力波动最大值从0.063增加到了0.192,说明封严气流减弱了导叶引起的压力周向非均匀性,交替进行的外层轴向封严间隙内涡结构增大了压力的非定常波动。

图13 导叶下游机匣静压周向分布曲线Fig.13 Hub pressure distribution downstream of vane

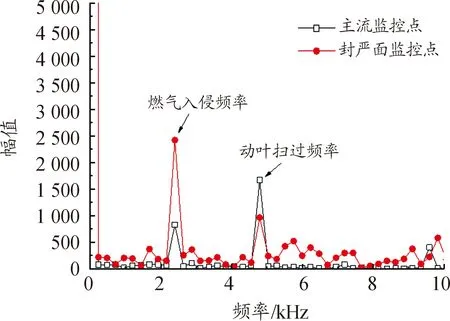

为了研究封严间隙内的燃气入侵及封严气体出流结构的频率,对封严面上及导叶下游中间叶高主流位置的静压进行监控,监控点见图3。收敛后对压力数据进行频谱分析(图14),发现存在两个幅值较高的频率,分别对应动叶扫过频率和燃气入侵频率,其中燃气入侵频率较低,这也解释了图7中外侧轴向封严间隙内入侵出流现象旋转速度低于动叶转动的速度。

图14 监控点压力频谱分析曲线Fig.14 Pressure frequency analysis at monitoring points

4 结论

1) 由于径向封严结构的阻挡,盘腔内沿径向形成了数个稳定的涡核结构,加剧了封严冷气在盘腔内的循环作用,即使有部分燃气入侵,也仅局限在最外侧的涡核内,有利于提高封严效果。燃气入侵被局限在封严间隙内,浓度封严效率在r/R=0.9位置大于0.99,在r/R=0.95位置为0.95。

2) 静盘附近径向速度向内,是由涡核结构引起,和燃气入侵关系不大。由于盘腔内涡核结构是稳定的,径向速度的非定常波动被限制在封严间隙内,盘腔内非定常波动很小。

3) 封严气流与主流的相互作用引起导叶下游机匣壁面静压周向不均匀性减小,非定常性增强。封严间隙内的入侵和出流结构旋转频率低于动叶扫过频率。