城市地铁站点盾构穿行处玻璃纤维筋地下连续墙施工技术

2021-10-14高群山

杜 鹏 高群山

中铁建工集团北方工程有限公司 天津 300450

1 工程概况

昆明地铁4号线菊华站,位于昆明市官渡区菊华立交桥与昆河米轨黑土凹站东侧,贵昆路与金马路丁字路口处昆河米轨下方。菊华站为地下2层侧式站台车站,总建筑面积约22 374 m2,设计长度360.6 m,标准段宽28.9 m,基坑深度17.3 m,围护结构采用地下连续墙,主要采用明挖顺作法施工。为了满足远期规划的昆明地铁8号线贯通要求,下穿区域底板以下的钢筋采用玻璃纤维筋代替钢筋。

盾构机进洞处的地下连续墙深31.1 m、宽6 m,该部位采用玻璃纤维筋代替钢筋,盾构机进洞时,可直接切削玻璃纤维筋混凝土围护墙,从而避免了穿越地下连续墙时需要进行的凿除洞门、切断钢筋等烦琐的预处理工作。本文通过对试验结果、施工实践进行总结,对城市地铁站点盾构穿行处玻璃纤维筋地下连续墙施工技术进行系统阐述。

2 技术原理

随着中国城市的快速发展,城市空间利用率不断提高,隧道在城市地下空间开发利用方面发挥了愈加重要的作用。目前城市地下隧道主要采用盾构法进行施工,盾构施工前,需在隧道的一端设置竖井或基坑,用于盾构机组装。盾构始发时需对竖井地下连续墙进行破除,往常破除作业主要采用人工破除的方式,预先在洞圈内搭设脚手架,之后利用风镐等设备将地下连续墙混凝土分块、分层逐步剔除。剔除完毕后,割去裸露处的钢筋,再清理干净洞口内碎块后,盾构机即可空转前进。

在地下连续墙破除过程中,还应时刻观察基坑状态,预防地下水涌入和土体坍塌等现象的发生。因此整个预处理作业耗费时间长、人力物力投入大、安全风险高,采取科学合理的技术措施改进盾构穿行处的地下连续墙施工工艺成为必然。

玻璃纤维筋作为一种具有抗拉强度高、抗腐蚀性能好、抗电磁性能高、质量轻、热传导能力低、可切割性好等诸多优点的纤维复合材料,可以在某些特定条件下代替普通钢筋。利用其与同直径的普通钢筋相比,抗拉性能相当、抗剪性能较差的特征,取代盾构始发井地下连续墙围护结构中的普通钢筋,从而在满足地下连续墙围护作用要求的同时,实现了盾构对围护墙的直接穿行要求,减少了盾构施工时地下连续墙凿除、钢筋切割等预处理环节,节省施工成本。

3 性能试验

3.1 玻璃纤维筋与混凝土的黏结性能

采用正交试验方法,开展玻璃纤维筋与混凝土轴心拉拔试验,研究了主要影响因素(筋直径、黏结长度和混凝土强度)对黏结性能的影响,分析了玻璃纤维筋混凝土试件的黏结滑移受力过程和破坏模式,得出了以下结论:埋置长度、混凝土强度和玻璃纤维筋直径都对黏结强度有较大的影响,其中埋置长度的影响最为显著。

根据得到的玻璃纤维筋应力、黏结应力和随埋置位置变化的理论公式,并考虑其他因素(材料安全系数、位置修正系数、混凝土保护层修正系数、安全系数)的影响,在总结、分析已有的玻璃纤维筋本构模型的基础上,结合玻璃纤维筋轴心拉拔试验结果,提出了适合于玻璃纤维筋与混凝土的黏结滑移本构关系,拟合曲线与试验曲线较为吻合,对于玻璃纤维筋应用于混凝土结构具有一定的参考价值。

本构模型的具体表达式为:微滑移阶段,τ =τ1(S/S1),0<S≤S1;滑移阶段,τ =(τ2-τ1)[(S-S1)/(S2-S1)]0.47+τ1,S1<S≤S2;下降阶段,τ =-2.49+44.19/(S-S1)+τ1,S2<S≤S3;残余阶段τ =τ3,S>S3。其中,τ1、τ2、τ3为A、B、C点处对应的黏结强度值;S1、S2、S3为A、B、C点处对应的加载端滑移值;A、B、C点为3个试验特征点。

3.2 玻璃纤维筋混凝土梁受弯性能

通过对各种不同条件下的玻璃纤维筋混凝土梁进行抗弯试验,获得各工况条件下试验梁的裂缝、挠度、承载力和破坏形式等多项抗弯试验原始数据,通过系统整理分析,总结玻璃纤维筋应变随荷载变化的规律,并验证了玻璃纤维筋混凝土梁基本满足平截面假定。

结合试验数据,分析玄武岩纤维掺量、配筋率对受弯性能的影响:

1)玄武岩纤维掺量:就开裂荷载而言,通过掺入短切玻璃纤维,可提高玻璃纤维筋混凝土梁的开裂荷载,随着纤维掺量的增加,其提高效果先增大而后减小。根据多次试验,确定当短切玄武岩纤维掺量在0.4%左右,开裂荷载提升幅度约60%,提升效果最好;就极限荷载而言,短切玄武岩纤维的掺入对梁的极限荷载影响较小。试验中,试验梁的极限荷载随短切玄武岩纤维掺量的增大,其变化幅度均不超过10%。

2)配筋率:对于开裂荷载,纵向玻璃纤维筋配筋率不是主要影响因素;随纵向玻璃纤维筋配筋率的减小,玻璃纤维筋玄武岩纤维混凝土梁的极限荷载会减小,其变化幅度整体呈线性。

4 施工方法

玻璃纤维筋地下连续墙施工方法与普通钢筋地下连续墙施工流程大致相同,仅在复合筋笼的加工、安装方面有特别之处,因此本节仅对复合筋笼的施工方法进行详细阐述。

4.1 材料要求

1)材料外观形状应满足设计要求,螺纹杆体质地均匀,表面无气泡裂纹,螺纹牙形、牙距整齐,无损伤,外形尺寸、允许偏差、直线度符合相关规范要求。

2)玻璃纤维筋的抗拉力学指标中标准值应有不低于99.87%的保证率,且同一批次的玻璃纤维筋样本不少于25根。通常情况下,同一盾构竖井的玻璃纤维筋原材可算作同一批次。

3)玻璃纤维应采用含碱量小于0.8%的无碱玻璃纤维(E-Glass);为满足产品基本耐久性使用的要求,树脂基体仅允许采用乙烯基和环氧树脂体系或乙烯基树脂和环氧树脂混合树脂,且树脂基体的原料聚合物不允许含有任何聚酯成分。

4.2 复合筋笼施工

4.2.1 复合筋笼加工

玻璃纤维筋和钢筋分别加工完成、验收合格后,钢筋笼和玻璃纤维筋笼分别加工,各自加工完毕后再行连接主筋。因玻璃纤维筋材料性质,其无法像普通钢筋那样进行焊接连接或套筒连接,因此受力纵筋间(玻璃纤维筋之间、钢筋与玻璃纤维筋之间)的连接,全部采用钢制U形卡进行连接,且搭接长度应不低于40倍的主筋直径,其中U形卡必须与钢筋、玻璃纤维筋直径相适应,各连接端的U形卡数量不得少于2个。筋笼其余部位涉及玻璃纤维筋的连接,可采用铁丝绑丝或者尼龙绳等方式进行绑扎,绑扎必须牢固可靠(图1)。

图1 玻璃纤维筋与钢筋连接实物

各筋笼主筋连接完毕后,需进行接头验收,待复合筋笼卡扣连接接头全数验收合格后,方可进入下一道工序。接头验收应严格按照施工图纸进行检查,主要包括搭接长度、卡扣数量以及卡扣的旋紧程度等内容。

为防止在复合筋笼吊装运输过程中出现较大变形,地下连续墙复合筋笼制作应采取增加玻璃纤维筋笼刚度的措施,可在筋笼两侧用工字钢包边或在筋笼内部采用玻璃纤维筋桁架等措施。

4.2.2 复合筋笼吊装

因玻璃纤维筋受剪性能较差,在吊装复合筋笼时,起吊点需设置在钢筋上,不得置于玻璃纤维筋上。因盾构机在筋笼中间(沿高度方向)进行穿行,筋笼一般存在2个部位的搭接(作为受力主筋的玻璃纤维筋与钢筋之间、玻璃纤维筋与玻璃纤维筋之间),吊装宜从上向下沿高度方向起吊。

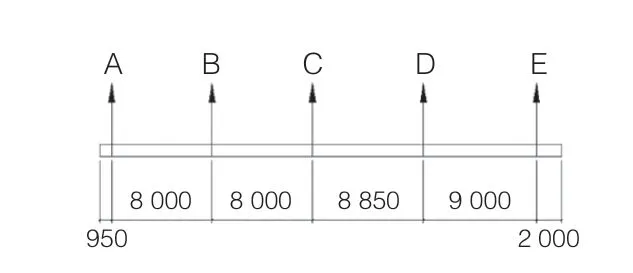

复合筋笼设置2道共10个吊点,主吊6个吊点,副吊4个吊点,吊点采用φ32 mm的U形圆钢予以加固。复合筋笼采用整体制作、整体吊装的方式。根据实际吊装经验以及本工程复合筋笼筋材的分布特点,对各吊点位置进行如下调整:在笼顶下分别为0.95、8.00、8.00、8.85、9.00、2.00 m(图2)。

图2 复合筋笼吊点布置

其中,主吊位置为图中A、B、C处,副吊位置为图中D、E处。吊点加固严格按照相关规范实行。

复合筋笼吊装控制要点如下:

1)自身稳定性控制。玻璃纤维筋材质韧性较好,且弹性模量较小,复合筋笼起吊时,存在自身稳定性差的问题。为保证复合筋笼吊装时的自身稳定性,应采取横向桁架筋或其他增加刚度的有效措施。

2)吊装过程旁站控制。在地下连续墙复合筋笼的吊装过程中,现场管理人员需全过程旁站控制。因玻璃纤维筋笼自身材质较轻,而玻璃纤维筋笼入槽后泥浆浮力较大,玻璃纤维筋笼下放较为困难,故严令禁止强行入槽。为避免为后期盾构施工时留下作业隐患,及时将为提高筋笼刚度而增加的钢筋桁架及工字钢包边割除。

4.3 施工注意事项

1)玻璃纤维筋的表面易被损伤,且其损伤可能致使材料强度降低;另外,玻璃纤维筋需与碱性物质分开存放,避免其渗入,导致玻璃纤维筋耐久性降低。

2)玻璃纤维筋表面存在纤维,且其边缘锋利,为避免施工作业时发生不必要的伤害,操作工人施工作业时需佩戴手套。

3)玻璃纤维筋电锯切割时,人员须做好相关防护,包括使用防尘面具、手套、眼镜等防护用具,防止操作过程造成人员眼睛损伤。

4)材料存放应尽量避免高温环境、强紫外线照射及化学物质,避免对玻璃纤维筋造成不必要的损害。

5)运输玻璃纤维筋过程中,应注意使用横杆支撑,避免造成玻璃纤维筋原材的过度弯曲。

6)玻璃纤维筋需保持表面清洁,如表面被外加剂或者其他物质污染,应利用溶剂及时清理表面污染物,避免其对玻璃纤维筋与混凝土黏结效果产生不良影响。

5 结语

与一般钢筋相比,玻璃纤维筋具备自重轻、抗拉强度高、抗疲劳性能好、抗腐蚀性强、弹性模量低等特点,其在盾构机进洞位置处地下连续墙中的应用,实现了盾构机对围护结构的直接削掘,避免了事前破除洞门、切割钢筋等烦琐的预处理工作。该施工技术的应用在简化盾构施工工艺的同时,降低了预处理措施带来的安全风险,缩短了地铁工程施工工期,节省了地铁工程施工成本,经济效益显著。