紧邻地铁隧道的地下障碍物清障技术研究

2021-10-14丁剑磊

丁剑磊

上海建工一建集团有限公司 上海 200120

随着上海浦东地区后世博时代的发展,众多地下空间被开发与再利用,很多项目在基坑施工过程中常遇到地下障碍物清理施工的难题[1-4],特别是越来越多的项目地块紧邻地铁。邻地铁侧施工,保护要求高,施工造成的扰动要求小。如何在保证地铁安全的前提下,快速、经济、高效地完成地下障碍物的清理,是项目施工的关键所在。

1 工程概况

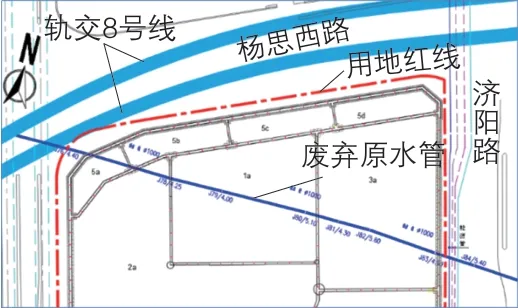

背景工程位于上海市浦东新区东育路杨思西路交界处,基坑北侧紧邻轨交8号线,南侧紧邻轨交6、11号线,与地铁隧道最近距离10 m。基坑开挖深度19.9~22.1 m,基坑分区及与邻近地铁的位置关系如图1所示。

图1 基坑分区平面示意

基坑沿济阳路一侧距本工程设计基坑3.5 m位置存在一组能源管线,由2根DN900冷水回水管和2根DN600热水供水管的压力管线组成,埋深约2.5 m,差异沉降及变形要求为每50 m不超过1 cm,保护要求极高。

现场围护槽壁加固在施工过程中发现1根直径1.8 m、壁厚16 mm的水管,该管线未在前期勘察资料中列出。经排摸后确定为废弃原水管,自济阳路侧能源管下方斜穿至东育路侧轨交8号线上方,管顶埋深3~4 m,红线范围内遗留管线影响基坑围护施工,水管与基坑的位置关系如图2所示。

图2 废弃原水管平面示意

2 清障施工难点

根据现场实勘,该原水管为废弃支管,东育路以西已截断,济阳路以东仍与主管连接。经排查,管内留有原水,故需将该支管与主管相连的阀门关闭并将管内残留原水抽排后,才能进行管线清理。由于待清管线较长,阀门较远,抽排时间较长,势必影响清障进度及周边环境安全。

由于水管埋藏较深,土方开挖量大,清障部位西侧靠近轨交8号线隧道及东育路人行道,东侧紧靠需保护能源管线。场地自然标高以下3.5~5.8 m为回填建筑垃圾,一般开挖极易引发坍塌,主要环境隐患如下:

1)济阳路侧原废弃水管下穿保护能源管,且能源管的回水管均为压力管道,清障开挖深度已超过能源管埋深,开挖势必影响能源管线安全。

2)东育路侧轨交8号线埋藏较浅,仅为10 m,清障施工极易对地铁区间隧道造成扰动,影响地铁安全。

3 清障施工方案

3.1 方案制定

由于需排空原水管内残留水后才能继续清障,为保证基坑围护施工进度不受影响,原水管清障自济阳路向东育路方向分4个阶段进行:济阳路侧管道开挖,抽排管内原水及清理部分水管→清理地铁保护区50 m范围外影响中隔墙施工范围内的管道→清理邻轨交8号线东育路侧影响地下连续墙和槽壁加固施工范围内的管道→剩余区域清障,在外圈地下连续墙完成后实施,减少开挖对周边管线的影响。

3.2 能源管侧临时支护

济阳路侧待清障碍物埋藏较深且下穿能源管,开挖采取临时钢板桩支护,基坑支护形式采用12 m长小企口拉森V号钢板桩+2道型钢支撑,原水管处拉森钢板桩无法入土位置采用高压旋喷桩加固,具体管侧围护措施如图3所示。

图3 能源管侧临时支护

3.3 地铁侧临时支护方案比选

由于该位置障碍物靠近轨交8号线保护区,且埋藏较深,针对地铁方面保护要求及现场实际情况,采取以下3种方案进行比选:

1)采用全套管全回转钻机[2](CD机),清理影响地下连续墙及槽壁加固施工范围内的原水管,待地下连续墙全部完成后,开挖清理剩余原水管。

2)采用12 m长小企口拉森V号钢板桩+型钢支撑形式,开挖后切割原水管。

3)采用全方位高压喷射工法[3](MJS),工法桩内插型钢+型钢支撑形式,开挖后切割原水管。

方案1虽可避免因开挖清障的土体卸载造成的地铁管线上浮隐患,但由于CD机采用切削形式,强大的回转扭矩会带动水管扭动,造成地铁隧道上方土体扰动,影响地铁安全。方案2中拉森钢板桩采用1∶1插入比,插入深度与地铁埋深相同,振动法压桩可能会对隧道管片造成一定影响。方案3中MJS工法桩由于采用孔内强制排浆和地内压力监测等措施,可通过调整强制排浆量来控制地内压力,较常规高压喷射注浆工艺可大幅减少对环境的影响,从而有效地降低对地铁的扰动,但相较常规注浆工艺经济成本较高。

通过对上述方案的比较,结合地铁保护要求及经济效益分析,对邻地铁侧原水管清障方案进行优化,选用临时支护的开挖清障方式,临时基坑支护采用紧靠地铁侧MJS工法桩+远离地铁侧拉森钢板桩+2道钢支撑,MJS工法桩长根据地铁方要求减少至9 m,桩底深度不超过地铁管顶埋深。对于回填土位置,采用MJS工法桩替代三轴搅拌桩槽壁加固,桩深同原设计槽壁加固深度,确保后期地下连续墙施工质量(图4)。

图4 地铁侧临时支护

4 施工关键技术

4.1 保护措施

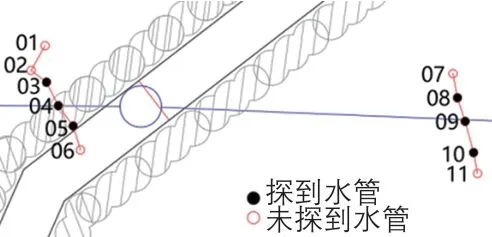

MJS工法桩施工前,先进行现场放样,确定原水管及临时支护桩的具体位置,并上报地铁监护,对轨交8号线管线位置复核后再施工MJS工法桩。经2次勘探,东育路侧原水管位置如图5所示。

图5 原水管勘探点布置

4.2 邻地铁清障施工流程

先施工邻地铁侧MJS工法桩,再施工远离地铁侧钢板桩,减少因钢板桩压桩施工对地铁造成的扰动。临时支护完成后,在养护期间,管线切割设备提前进场,确保开挖当日完成管线切割及蒙板。清理完成后对基坑进行回填加固,靠近地铁侧钢板桩在土体回填加固后保留。

4.3 MJS工法桩内插型钢施工技术

4.3.1 施工工艺及参数

鉴于施工紧靠地铁,常规MJS工法桩内插型钢施工工艺采用先插后喷的方式,先插型钢造成的扰动可能对地铁管线结构产生不良影响,故本次施工采用先喷后插方式,以减少对土体的扰动。

MJS工法桩自远离地铁侧开始施工,同时针对施工参数进行试桩试验,试验为原位试验,根据试验结果调整注浆压力、提升速度等相关参数。同时由于MJS工法桩成桩速度缓慢,施工工艺及提升速度需要配合H700 mm× 300 mm×13 mm×21 mm型钢在水泥加固土硬化前完成就位,故对MJS施工参数进行优化,具体参数如下:桩径2 200 mm,水泥掺量35%,水灰比1∶1,水泥浆压力40 MPa±2 MPa,主空气压力0.7 MPa,主空气流量1.0~2.0 m3/min,倒吸水压力0~20 MPa,倒吸水流量0~50 L/min,提升速度29 mm/min,转速3~4 r/min,地内压力系数取1.3~1.8,成桩垂直度≤1/200。

4.3.2 MJS施工注意要点

1)引孔下杆:采用工程钻机引孔至设计深度后,成孔前要保证地面的平整,并要对钻机调平,垂直度≤1/150。钻头到达预定深度后,开始校零,然后设定各工艺参数。

2)定位置喷射:先开倒吸水流和倒吸空气,在确认排浆正常时,打开排泥阀门,开启高压水泥泵和主空气空压机。首先用水向上喷设50 cm,压力为10 MPa,然后把水切换成水泥浆,钻杆重新下放到位后开始向上喷射水泥。

3)提升喷射:在开启高压水泥泵时,压力不可太高,应逐步增压,直到达到指定压力,在达到指定压力并确认地内压力正常后,才可开始提升摆喷。水切换成水泥浆时,压力会自动上升,压力有突变时方可调节压力。

4)地内压力控制:施工时为保证压力不影响周边隧道管线,施工时密切监测地内压力,压力不正常时,必须及时调整排浆阀大小,控制地内压力在安全范围以内。

4.3.3 H型钢施工

型钢插入部分均匀涂刷减摩剂。安装好吊具及固定钩,然后用吊机起吊H型钢,用线锤校核其垂直度。在沟槽定位型钢上设H型钢定位卡,固定插入型钢平面位置,然后将H型钢底部中心对正桩位中心并沿定位卡徐徐垂直插入土内,采用线锤控制垂直度。H型钢下插至设计深度并达到一定硬化后,将吊筋及沟槽定位型钢撤除。管线切割基坑回填后,仅拔除影响地下连续墙施工的部分型钢,其余邻近地铁侧型钢保留,避免二次扰动。

4.4 拉森钢板桩间止水技术

本工程场地内潜水埋深0.60~1.60 m,埋藏较浅。由于远离地铁侧采用小企口拉森V号钢板桩作为临时支护,管线为整体穿越基坑状态,临时支护无法对基坑形成有效的止水封闭效果。故针对钢板桩无法入土位置,在待清管线外侧增加4根MJS工法桩,设计桩径2 400 mm,搭接800 mm,间距1 600 mm,桩长9 m。利用MJS工法桩止水加固[4]结合小企口拉森钢板桩的形式形成有效止水帷幕(图6)。

图6 止水帷幕设计

待全部MJS工法桩完成后对施工质量进行检验,对加固区域内取芯试验,检查内部桩体的均匀程度及其抗渗能力,加固土体28 d无侧限抗压强度≥1.5 MPa。

实际基坑开挖后,坑内无明显积水及坑外潜水流入,止水帷幕止水效果达到开挖要求。

5 管线开挖的施工要求

在基坑围护结构养护期间,土方开挖、原水管切割等设备进场,提前做好开挖准备工作,待围护结构养护达到强度后,即开始基坑开挖及原水管切割吊运,原水管吊运完成后随即进行土方回填。基坑土方开挖至土方回填须在24 h内完成,确保基坑的稳定性及施工过程对地铁隧道及能源管线无影响。水管清除后,立即用优质的土壤回填并压实,压实后的土壤再掺入8%普通硅酸盐水泥,加强土壤密度和稳定性,避免后期施工时出现坍孔、土方下沉等现象。为防止对能源管及地铁隧道区间的二次扰动,靠近能源管及地铁侧钢板桩在土体回填加固后不拔出,避免因拔出拉森钢板桩造成的土体扰动对能源管形成二次影响。

6 结语

本清障方案对临时支护体系设计、施工方式进行不断优化,经过多次评审,并结合现场实际情况和地铁方面的各项要求统筹制定。方案实施后隧道内监测数据结果显示,清障施工对轨交8号线隧道影响很小,有效保证了地铁运营的安全,说明清障方案可对类似紧邻地铁区间并涉及地下障碍物清理的施工提供借鉴。