钢管桁架预应力混凝土叠合底板生产工艺

2021-10-14牛小平赵志红

牛小平 赵志红

山西省工业设备安装集团有限公司 山西 太原 030032

1 概述

装配式建筑的主要水平构件为叠合板,目前应用最为广泛的是钢筋桁架混凝土叠合板,常用叠合板预制混凝土底板厚度为60 mm。随着装配式建筑的发展,研发出钢管桁架预应力混凝土叠合板,目前市场推广应用的为第三代产品(简称PKIII型板)。PKIII型板由C40/C50混凝土预制底板,1570级消除应力钢丝和钢管桁架混凝土组成,底板厚度35 mm/40 mm,标准宽度2.1~3.0 m、长度2.4~12.0 m,与现浇层共同作用形成叠合楼板。PKIII型板钢管桁架上弦杆采用钢管灌注微膨胀高强砂浆,腹杆采用HPB300级直径6 mm钢筋,高度根据叠合板厚度可调整。

PKIII型板技术优点包括以下几点:

1)板形薄,叠合后厚度为115~125 mm,较大程度上减轻结构自重。

2)支撑少,各支撑间距可达4 m,钢结构安装过程无支撑。

3)无补空板。主受力方向钢筋为预应力钢筋,其他方向钢筋施工时后穿,形成双向板。

4)一面出胡子筋,安装方便。

5)刚度好,不开裂。由于采用预应力技术,上部受压区采用钢管桁架,钢管内注入砂浆,保证了在用钢量较小的情况下有足够的刚度。

6)板幅大,自重小,可做到3 m×12 m,容重仅为85 kg/m2,较大程度地提高了吊装效率。

7)多层流水施工,速度快。

8)造价低,与钢筋桁架叠合板相比,PKIII型板采用长线台张拉生产,标准化程度高,生产效率高,模具摊销少,成本低。

2 工艺特点

钢管桁架预应力混凝土叠合板是在钢管桁架预应力混凝土预制底板上配筋,并现场后浇混凝土叠合层形成的楼板[1-3]。钢管桁架预应力混凝土预制底板是灌浆钢管桁架与预应力混凝土底板组合形成的预制底板(PKIII型板),在预制底板上配筋后浇筑混凝土和预应力预制底板形成叠合楼板整体受力,共同承担外部荷载。其中,灌浆钢管桁架是由一根灌浆圆形无缝钢管(作为上弦)和两侧弯折成形的斜向腹杆钢筋经焊接而成的桁架。钢管桁架预应力混凝土预制底板生产工艺和普通预制叠合底板相似,只需增加少量设备,生产过程和施工安装过程简单,不需要复杂的连接装置,可实现楼板和墙板的浇筑一体化。生产过程需使用预应力钢筋张拉机,生产工艺要求相对较高,由于预应力钢筋有标准张拉值,所以生产工艺需要严格按照标准进行生产。

3 生产工艺要点

3.1 钢管桁架预应力混凝土预制底板生产工艺流程

采用长线模台循环生产作业,生产流程如下:模台清理→划线(按规格排布叠合底板)→喷脱模剂→端模安装→预应力筋调直下料、定距排放→锚固、一次张拉(预应力筋张拉计量校验)→二次张拉(预应力筋张拉记录)→钢筋绑扎→钢管桁架铺设、绑扎→浇筑混凝土、振捣(隐蔽验收、留制试块)→拉毛(表面形成粗糙面)→洒水养护(控温记录)→剪筋放张→拆模、吊装(产品经验收)→入库→出货。

3.2 构件生产

钢管桁架预应力混凝土预制底板在山西建筑产业现代化(晋中)园区专业混凝土预制构件PC工厂生产,均采用长线台座法进行生产,台座具有足够的承载力、刚度及整体稳固性,能满足各阶段作业荷载和制作工艺的要求。

3.2.1 混凝土要求

钢管桁架预应力混凝土叠合板所用混凝土材料的力学性能指标和耐久性要求应该符合现行国家标准GB 50010—2010《混凝土结构设计规范》(2015版)的有关规定。钢管桁架预应力混凝土预制底板混凝土强度等级不宜低于C40,现浇叠合层的混凝土强度等级不应低于C30。

3.2.2 钢筋要求

叠合底板结构使用的受力预应力钢筋宜采用预应力钢丝,直径不宜小于5 mm。钢管桁架预应力混凝土预制底板的构造钢筋,可根据实际情况确定,但其直径不应小于4 mm。现浇叠合层内受力钢筋、构造钢筋宜采用热轧带肋钢筋,也可采用热轧光圆钢筋。

钢筋加工流程:原材料验收→原材料调直与切断→钢筋成形(预埋件预埋)→钢管桁架放置→绑扎。

3.2.3 构件制作

构件制作全部采用钢模,模具加工工艺主要采用激光切割、焊接和折弯等工序成形。将模具固定在台车面上,以防松动跑模。预埋预留安装必须保证不可漏装。拼接缝处理时如影响外观,需做打胶处理,谨防漏浆。

1)清理模具及模台。叠合底板生产流程中,模台清扫装置内板刷的清扫力度决定了模台表层的清洁度和光洁度,模台清扫得干净,下一道置模工序才能够顺利完成。混凝土板表面的质量很大程度上取决于模板平面的质量,模板托盘的平面必须保持高度清洁。清洁装置的板刷会清扫模板的表面和侧面,喷嘴向干净的模板表面喷洒脱模剂并形成薄膜。

2)划线。将模台清理干净,根据计划图纸中要求的PKIII型板型号用钢卷尺测量相应长度并划线。划线完成后用测量对角长度法控制PKIII型板的外形和边角。

3)组模。在组模时,每次生产应根据计划部门下达的计划选择合适的端模,按要求排板,使用板长定位工装安装固定并复验长度;完成一轮拆卸后应认真清理和调整,同一规格的定点存放。将端模上的残渣、铁锈等杂物清理干净,并涂刷脱模剂;模具需严格依图纸标准安装,保证构件外形尺寸。

4)放置钢筋。预应力钢丝在张拉前要检查是否有损伤,检查完毕后方可张拉,严格按照设计要求张拉,并做好记录,张拉过程做好防护;钢筋规格禁止错用、代用等;钢筋外露伸出长度按图纸标准及公差标准执行。

5)张拉工艺。预应力钢丝采用二次张拉工艺,第1次张拉达到设计张拉力的20%,第2次张拉到位,第2次张拉应保证拉力稳定且满足设计相关规定,在张紧预应力钢丝的同时,保证预应力钢丝的定位和钢丝的保护层厚度符合设计要求。

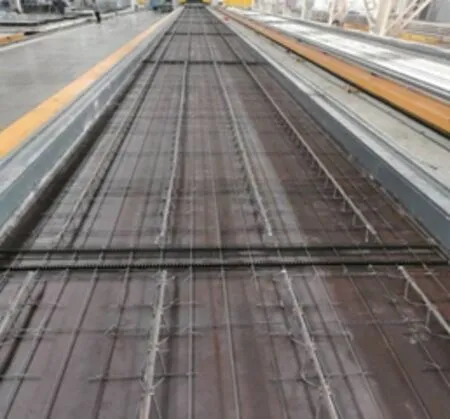

6)绑扎。PKIII型板分布筋下料长度及绑扎应按设计及规范要求,控制好间距,保证保护层厚度。钢管桁架绑扎严格按照图集规范要求控制间距、桁架高度、长度、数量、位置(图1、图2)。钢管桁架绑扎要牢靠,禁止桁架有位移现象,吊点位置钢筋与桁架绑扎牢靠。PKIII型板厚度比较薄,若钢筋位置不准确,易造成PKIII型板出现起拱或下挠问题。预应力钢筋要保持平直,纵向拉直后,不得出现折线。桁架要保证精确、平直、无弯曲。

图1 钢管桁架及预应力钢筋绑扎

图2 长线模台上钢管桁架绑扎

7)预留预埋安装。对入模安装的预埋件应核对其型号、规格尺寸,检查其加工制作质量,不符合要求的不得使用。预埋件必须有可靠的固定定位措施,保证其位置准确、牢靠,预埋件安装尺寸偏差应符合规范要求。

8)结构层混凝土浇筑。混凝土浇筑前质检人员已经对模具、钢筋、钢管桁架、预应力钢丝等进行隐蔽工程验收,并填写PKIII型板钢筋隐蔽检查表。工程单位应该开始首件检验程序。混凝土应采用有自动计量装置并具有生产数据逐盘记录和实时查询功能的强制式搅拌机搅拌,混凝土的坍落度控制在150~180 mm,混凝土采用全自动行走式布料机进行整体一次性布料,整体振捣,不可多料或少料(图3、图4)。

图3 自动布料机浇筑底板混凝土

图4 长线台座上布料完成后的叠合底板

9)表面拉毛。混凝土浇筑达到初凝后,其上表面要求拉毛(形成粗糙面)。

10)试块制作。同种配合比的混凝土每工作班取样1次,制作不少于3组的抗压强度试块,分别代表出模强度、出厂强度及28 d强度。试块与构件同时制作,出模前由实验室进行试块抗压强度检测,并出具混凝土强度报告,满足出模要求方可出模。

11)养护控制。生产准备阶段、生产阶段、成品养护温度控制及监测严格按照生产工艺作业指导书,混凝土应在浇筑完毕后的12 h以内加以覆盖并保湿养护,喷洒次数应能让混凝土保持湿润状态,混凝土覆盖应全面、严密,并保持篷布内有凝结水。

12)放张。当同条件养护试块强度达到设计的混凝土立方体抗压强度的75%且不低于30 MPa 时,可进行预应力钢丝放张。放张前,应将限制构件变形的模具拆除,放张剪筋要做好相应的安全防护措施。放张时应先取长线台座中部处预制底板,由预制底板宽度的中间位置向两侧对称交错放张,每次剪断钢筋根数不应超过钢筋总根数的15%;其他位置板与板间的钢筋可由中间向两侧对称互相交错剪断。

13)脱模、起吊与表面处理。PKIII型板起板时混凝土抗压强度应不低于混凝土设计强度的100%,起板时应避免出现板面卫生清理不彻底、两侧灰渣不完全、拆端模时损坏。起板时应检查板与板之间钢筋是否全部断开,避免造成板面破损。

14)成品质检。每起一块板即详细检查其外观质量和尺寸,经质检合格后填写PKIII型板质检入库交接单并交由仓库入库堆放。

4 结语

与传统现浇工艺相比,预制叠合底板由专业混凝土预制构件厂生产,采用高精度模具成形制作,专业化工厂质保体系健全,可保证产品在强度、耐久性方面的品质。同时现场安装更加简单,构件吊装生产只需少量人员,工效可提高数倍,工期可缩短25%~45%;同时可节省大量模板费和人工费及其他相关费用,生产管理成本显著降低。在综合服务区整体装配式钢框架结构施工中采用了钢管桁架预应力混凝土叠合板进行施工取得了较好的经济效益,节省人工费38万元,节约材料费23.5万元,总共节约成本61.5万元。希望通过本文对该产品的生产工艺介绍,可以为PKIII型板的推广和应用起到积极作用,为同行对装配式建筑的发展提供借鉴。