冲砂试压一体化技术在二次防砂油井中的应用

2021-10-14徐路

徐路

中国石油辽河油田分公司 钻采工艺研究院(辽宁 盘锦 124010)

辽河油田储层多为疏松砂岩油气藏,出砂问题严重。在进行防砂施工前需进行冲砂作业和油管试压,以保证防砂管柱顺利下入和施工安全。由于缺少专用的冲砂工具和油管试压工具,以往的施工中存在冲砂不干净的问题和安全、环保隐患[1-3]。同时上述两项工序分步进行,需要起下两趟管柱,应用两套车组,增加了作业费用。因此,研发油管冲砂试压一体化技术,将油管冲砂、试压两项作业整合成一种工艺,节约了作业成本,实现高效冲砂的同时也消除试压过程中的安全、环保隐患,具有较高推广价值。

1 技术研发背景

在油井防砂施工前的准备工作主要有2项:一是冲砂洗井,即将原井筒内的地层砂冲出地面,便于二次防砂管柱下入。目前现场冲砂作业主要应用冲砂笔尖。二是油管试压,保证筛管防砂过程中封隔器顺利坐封和压裂防砂过程中的施工安全。目前现场油管试压一般采取投球打压方式,起压后保持设计压力在一定时间内不下降(一般为15 MPa,5~10min),即为油管试压合格。试压合格后,继续打压至球座剪切销钉剪断,油管上下贯通,施工完毕[4-5]。

目前冲砂、试压施工主要存在以下问题:

1)冲砂、试压施工分两次进行,需要起下两趟管柱,应用两套车组,作业费用高。

2)冲砂作业无专门工具,特别是在水平井中,冲砂洗井水力参数研究较少,冲砂效果不好[6-9]。

3)试压过程剪切销钉剪切力设计窗口范围小,设计困难。剪切销钉的剪切强度必须大于油管试压的设计压力。若剪切力设置过低,剪切销钉在试压过程中容易被误剪断,造成试压失败;若剪切力设置较高,则施工结束后难以剪断,且存在安全隐患。

4)试压失败后起管柱困难,环境污染。油管试压过程如果剪切销钉出现问题,球座打不掉,油管上下不连通,起出管柱过程中油管内液体会随着油管的卸开而流到地面,不仅给起出油管施工带来困难,也对环境造成污染[10]。

2 冲砂试压一体化技术设计原理

2.1 管柱结构及原理

2.1.1 管柱结构

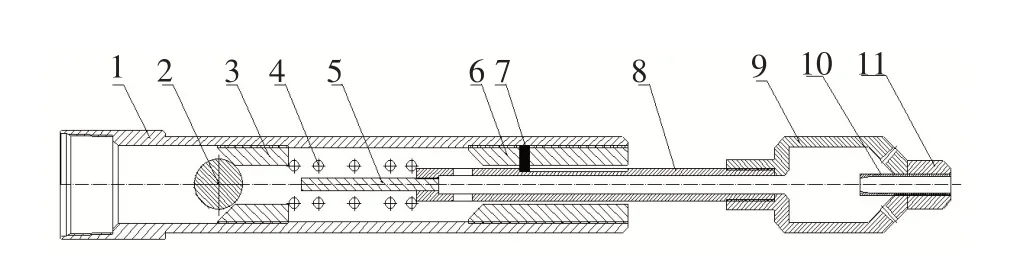

油管冲砂试压一体化技术的核心为油管冲砂试压一体化管柱,该管柱在功能上可以分为试压总成和冲砂总成两个部分。试压总成自上而下依次由外筒、钢球、球座、弹簧和顶杆等组成,冲砂总成自上而下依次由滑套外管、滑块、滑套内管、冲砂腔管和喷嘴组成。

其中球座和滑套外管设置于外筒内,与外筒通过丝扣连接。顶杆、滑套内管、冲砂接头、喷嘴和砂铲通过丝扣连接,组成一个可以上下滑动的部件,依靠滑块与滑套外管相连。

2.1.2 冲砂技术原理

如图1所示,冲砂总成的滑套内管上部设置数个径向通孔,使得滑套内管内外相连通。滑套内管外壁设置多个长短轨道。滑套内管通过滑块与滑套外管相连接,滑块卡在滑套内管的轨道内,滑套内管可以相对于滑套外管上下移动、换轨,换轨过程中砂铲随滑套内管旋转。

图1 冲砂试压一体化管柱结构示意图

将该管柱上部连接油管,下入油井中,至底部工具到套管内地层砂位置。下放管柱,滑套完成换轨,砂铲旋转,堆积地层砂被破碎。地面自油套环空泵入冲砂液,冲砂液携带地层砂进入管柱内部,往上流至油管,最终返出地面。

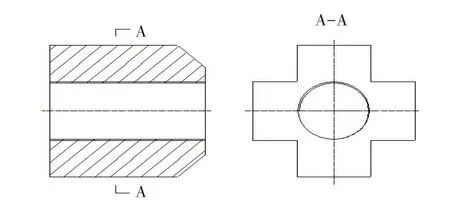

1)砂铲与换轨设计。砂铲如图2所示,设计为十字形,中间有通孔,下部设计为尖状,便于插入地层砂。管柱下入至冲砂位置,砂铲与地层砂接触,继续施加载荷,滑块沿长轨道往下移动到轨道最下端。上提管柱,滑块在弹簧弹力作用下进入短轨道,并进一步上移至短轨道最上部,同时,滑套内管带动砂铲旋转,将地层砂松动。砂铲和滑套结构如图2、图3所示。

图2 砂铲结构示意图

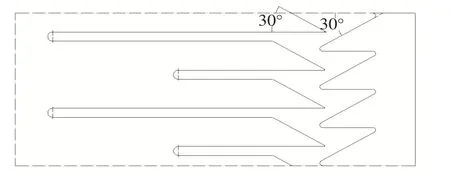

图3 滑套中长短轨设计示意图

2)冲砂头设计。如图4所示,冲砂头由冲砂腔管和喷嘴组成。冲砂腔管内部膨大形成液腔,冲砂腔管上设置水眼。喷嘴内径为变径设计,自外而内逐渐变小。

图4 冲砂头结构示意图

根据伯努利方程:

式中:PA,PB分别为A和B处的压力,MPa;AA,AB分别为A和B处的截面积,m2;vA,vB分别为A和B处的流速,m3/s;ρ为流体密度,g/m3;g为重力加速度,m/s2。

根据连续性方程得:vA=vB(AB/AA),同时由于AB>AA知vB>vA,所以PA<PB,即冲砂过程中液腔内形成负压。

冲砂液经油套环空泵入井内,经喷嘴进入液腔。液流携带地层砂由喷嘴进入液腔内部往上流动过程中,由于喷嘴内通径变化使得液腔形成负压,对水眼外部地层砂形成抽吸作用,侧部地层砂被吸进砂腔。同时水眼直径设计为外小内大,以减小液体过留阻力并防止堵塞。

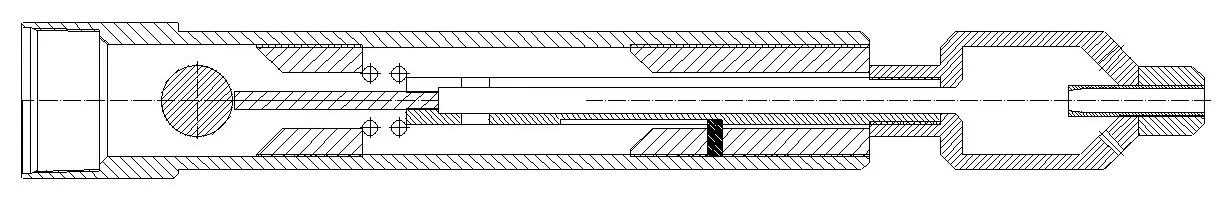

2.1.3 油管试压技术原理

试压总成自上而下依次由外管、钢球、球座、弹簧和顶杆等组成。

冲砂结束后,自油管内投入钢球,钢球落到球座上,如图5所示。自地面向油管泵入清水,对油管进行试压。试压结束后下放管柱至井底,上提管柱时滑套换轨,顶杆向上顶起钢球,油管内外连通、泄压。

图5 管柱试压结束后结构示意图

2.2 技术参数

油管冲砂、试压一体化管柱主要参数见表1。

表1 工具主要参数

2.3 冲砂试压操作步骤

第一步:冲砂试压管柱上部连接油管,下入井内。

第二步:待管柱下到需冲砂部位,地面泵车向油套环空注入洗井液,反循环冲砂洗井过程中下放管柱至井底,下压载荷1~2t后上提管柱,重复此操作直至返出液体无砂,冲砂结束。

第三步:地面更换管线,油管内投入钢球,泵车连接油管,根据施工设计进行试压;若不起压,下压管柱1~2t,上提管柱,继续试压操作。

第四步:试压结束,下压管柱1~2t,上提管柱,待管柱泄压,将管柱起出地面。

3 现场应用

辽河油田杜813区块开发层位是兴隆台油层,为高孔、高渗储层,平均孔隙度为32.4%,平均渗透率为1664×10-3μm2。原油属于超稠油,密度(20℃)平均为1.0098 g/cm3,采用蒸汽吞吐开发方式,生产过程中出砂严重、出砂量大,出砂粒度中值为0.224 mm。近年来,随着蒸汽吞吐轮次增多,套损套坏现象增多,大量油井需要二次防砂,防砂方式为筛管防砂和管内砾石充填防砂。主要存在问题如下:

1)由于杜813区块储为高孔高渗疏松砂岩油藏,出砂严重,且蒸汽吞吐开发后期套损造成出砂量大,导致二次防砂过程中原有防砂管柱内地层砂堆积,冲砂困难。

2)二次防砂施工中防砂封隔器坐封压力为18~22MPa,设计试压压力为22MPa,而由于区块地理环境限制和湿地环保要求,泵车最高压力限制在25 MPa,使得试压剪切销钉剪断压力在22~25MPa,设计要求精度高。

为此在杜813区块二次防砂施工过程中,实施冲砂试压一体化技术,2018年至今,该技术累计应用28井次,施工成功率100%,单井缩短作业占井时间8h,单井节约作业及车组费用1.2 万元,无因冲砂、试压环节导致防砂施工质量问题,累计节省直接作业和车组成本33万元,取得良好经济效益。

4 结论

1)冲砂试压一体化技术是在常规冲砂、试压基础上发明的一种新工艺,通过一趟管柱实现冲砂和试压两个工序,节省了作业和车组费用,缩短了占井时间。

2)油管冲砂试压一体化管柱可旋转砂铲和冲砂头的设计保证了冲砂过程的高效,降低了因冲砂不干净导致防砂管柱下入困难的风险。

3)油管冲砂试压一体化管柱改变以往试压工具需要剪切球座的方式,避免了剪切销钉的设计风险以及因为球座打不掉造成的环境污染和施工困难。

4)该工具适合于Φ139.7 mm及以上规格、无缩径套变的油井二次防砂作业。