复合式衬砌两种缓冲层结构性能的对比分析

2021-10-14宋超业李畅郑余朝王汉晨王刚仇文革

宋超业 李畅 郑余朝 王汉晨 王刚 仇文革

1.中铁第六勘察设计院集团有限公司,天津300308;2.成都天佑智隧科技有限公司,成都610031;3.西南交通大学交通隧道工程教育部重点实验室,成都610031;4.西南交通大学土木工程学院,成都610031

隧道建设过程中的高地应力、流变等地质灾害问题严重影响隧道及地下工程的施工和运营安全[1]。目前治理隧道高地应力大变形、流变等地质灾害问题的理论和方法尚处于探索阶段。近年来一种基于让压支护的治理理念在国内外逐渐发展完善,并逐步得到广泛认同。20世纪90年代末,Kovári[2]指出若强行抑制围岩变形,会导致过大的围岩压力,致使结构内力超出承载能力,挤压性围岩隧道施工中唯一可行的支护方案是让支护结构在破坏失效之前可随围岩一起变形,发展出“屈服控制”支护理念。Anagnostou等[3]指出实现屈服控制支护的方式有两种:①采用可滑动钢架和高延性混凝土的组合;②在刚性支护的背后填充可压缩层。刘天啸[4]围绕围岩应力转移和巷道大变形控制展开研究,提出了预留变形空间的“卸压+让压”联合控制技术并成功应用于现场。仇文革、王刚等[5-6]基于主动引导围岩变形与释放围岩压力的理念,研发了限制支护阻力阻尼器,简称限阻器。以限阻器为基础沿环向布设形成了限阻耗能型支护。该支护方式在阳山隧道、郑庄隧道等黄土隧道得到成功应用后,又推广应用于多座高地应力水平砂泥岩互层隧道的初期支护破裂治理[7-8]。

除基于让压锚杆、让压U形钢架以及环向限阻器的让压支护技术方案,基于缓冲层的让压支护方案也应用于多种复杂地质工况的隧道中,并取得了良好的效果。胡俊等[9]通过试验研究了以聚苯乙烯(Expanded Polystyrene,EPS)混凝土作为缓冲层的隧道结构抗爆性能,发现缓冲层可明显减小隧道结构顶部压强峰值,但压强峰值减小的速率随缓冲层厚度的增加而减小。雷江等[10]提出了在围岩与管片之间安装聚氨酯缓冲层的新型大变形治理支护方案。吴顺川等[11]研究表明,将EPS缓冲层作为初期支护与二次衬砌间的支护结构是富水膨胀性围岩隧道的有效支护形式和潜在灾害防治措施。

本文分析采用聚乙烯闭孔泡沫板、径向管式限阻器作为缓冲层释放含膏泥灰岩及膏溶角砾岩因围岩劣化产生的附加形变压力的作用效果及差异性。通过FLAC 3D进行数值模拟分析,提出缓冲层结构的下一步优化方向。

1 工程概况

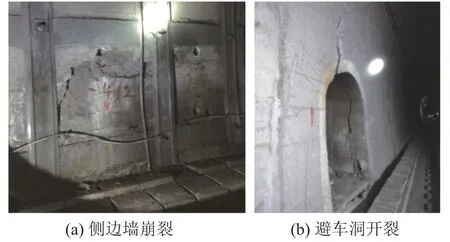

瓦日铁路南吕梁山隧道岩性为泥灰岩、含膏泥灰岩,围岩属软岩、极软岩。由于岩体存在软化、溶蚀等劣化效应,结构变形存在明显时间效应,且含膏岩对二次衬砌存在侵蚀性,因而施作二次衬砌后变形仍未完全收敛。南吕梁山隧道结构变形发展持续至运营期,最终部分段落在形变压力作用下发生二次衬砌开裂(图1)。南吕梁山隧道病害分布区段明显,隧道变形开裂具有持续性。

图1 二次衬砌开裂

2 支护结构设计理念与初步方案

膏盐岩岩体软化、溶蚀、剪胀扩容等因素均会导致围岩形变压力增大,应基于形变压力的特征设计支护结构。当围岩压力以形变压力为主时并非定值,而是随围岩变形量、支护刚度和支护时机变化。单纯增加支护刚度,围岩压力也会增大,一些工况下强大的联合支护手段仍不能够抵抗围岩的形变压力。如果增大结构容许变形量或降低支护刚度,容许围岩释放一定的形变压力,初期支护受力会相应减小。因此,应当形成“以放为主、限量抵抗”的支护原则[7-8]。

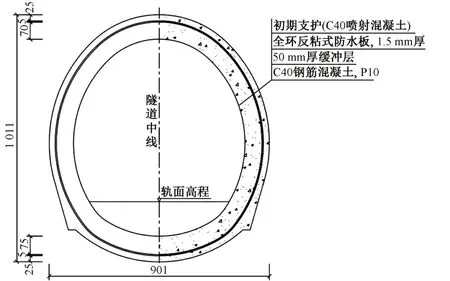

由于围岩压力与支护阻力的平衡存在多解性,设计时要通过引导围岩变形,寻求围岩压力和支护阻力的更优解,以提高支护方案的技术性和经济性。拟定的初步方案是在拆换后的初期支护与二次衬砌之间拱墙处设置缓冲层,释放围岩形变压力。根据隧道病害段二次衬砌的变形情况,缓冲层的厚度不应低于50 mm。基于缓冲层的衬砌优化横断面设计方案见图2。

图2 设置缓冲层的复合式衬砌支护结构横断面(单位:cm)

3 缓冲层方案

可选用的缓冲层包括聚乙烯闭孔泡沫板和径向管式限阻器。

3.1 聚乙烯闭孔泡沫板

经试验检测,聚乙烯闭孔泡沫板的基本性能参数是:表观密度为96 kg/m3,抗拉强度为1 084 kPa,抗压强度(压缩变形量小于10%时所能承受的最大压应力)为234 kPa,70℃条件下压缩50%经22 h后的永久变形为2.7%。

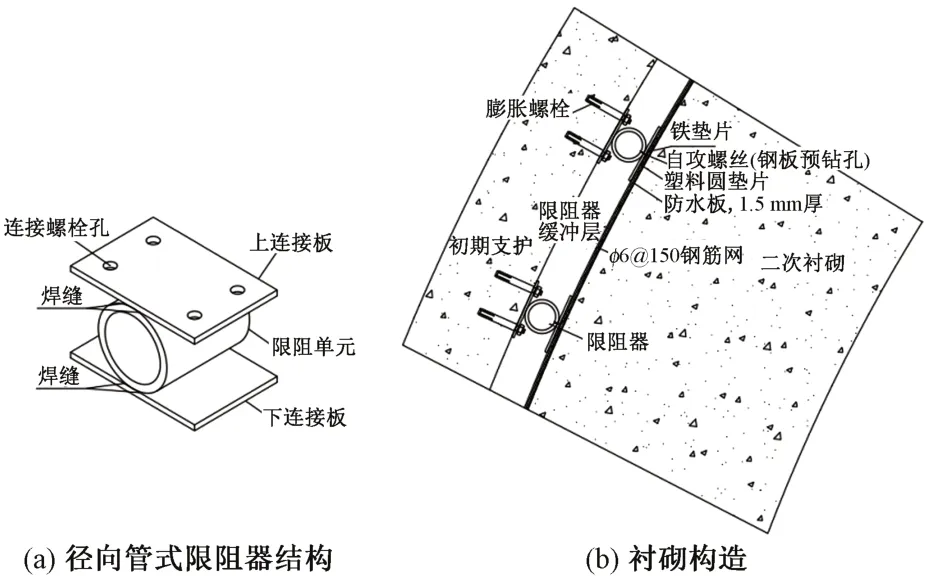

3.2 径向管式限阻器

径向管式限阻器由上下两片连接钢板与镀锌钢管构成,采用焊接连接,共四条焊缝。与初期支护接触的连接钢板预留连接螺栓孔,通过膨胀螺栓与初期支护混凝土连接。与二次衬砌接触的连接钢板中央预留螺丝孔位,通过螺栓及垫片加强钢板与镀锌钢管的连接。同时在施作土工布及防水板之前先挂设一层网眼尺寸为10 cm×10 cm的钢筋网,并与限阻器连接板点焊。小间距钢筋网优化组合结构构件传力的均匀性能够增强组合结构的整体性。基于径向管式限阻器缓冲层的复合式衬砌构造见图3。

图3 基于径向管式限阻器缓冲层的复合式衬砌构造

3.3 两种缓冲层压缩力学性能对比

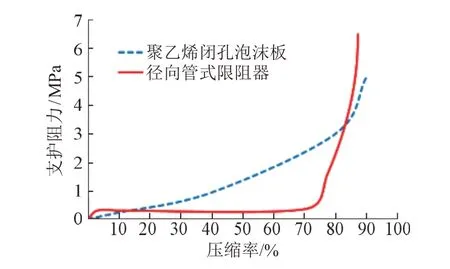

聚乙烯闭孔泡沫板缓冲层和径向管式限阻器缓冲层的压缩力学性能对比见图4。

图4 两种缓冲层压缩性能对比

由图4可知:聚乙烯缓冲层支护阻力随压缩率增大而增大,属增阻型;限阻器缓冲层随着压缩率增大存在增阻-恒阻-增阻的变化特征,且近恒阻变形行程占比超过75%。缓冲层设计有效压缩量为支护阻力小于初期支护结构的极限承载力且大于二次衬砌灌浆压力所对应的变形量。二次衬砌回填灌浆压力约为0.15~0.25 MPa。而将基于圆形小孔板的弹性理论计算值作为参考,初期支护结构极限承载力近似取1.5 MPa。聚乙烯缓冲层有效压缩率约为50%,而限阻器缓冲层有效压缩率超过75%。

4 数值模拟分析

为了验证缓冲层方案的合理性,设置三种工况进行计算。

①工况一:常规复合式衬砌结构。

②工况二:基于聚乙烯缓冲层的复合式衬砌结构,即初期支护与二次衬砌之间施作5 cm厚聚乙烯泡沫塑料板。

③工况三:基于径向限阻器缓冲层的复合式衬砌结构,即初期支护与二次衬砌之间施作10 cm厚径向限阻器。

4.1 模型与参数

围岩、初期支护、聚乙烯泡沫板缓冲层及二次衬砌均采用实体单元模拟。围岩采用多节理弹塑性本构模型,初期支护、二次衬砌采用基于摩尔-库仑屈服准则的本构模型,缓冲层采用各向同性弹性本构模型。

根据地应力测试结果,该隧道原岩水平地应力为16.0~18.5 MPa。因此,计算模型左右应力边界取20 MPa,上部应力边界取11.88 MPa;计算考虑重力影响(g取9.81 m/s2)。

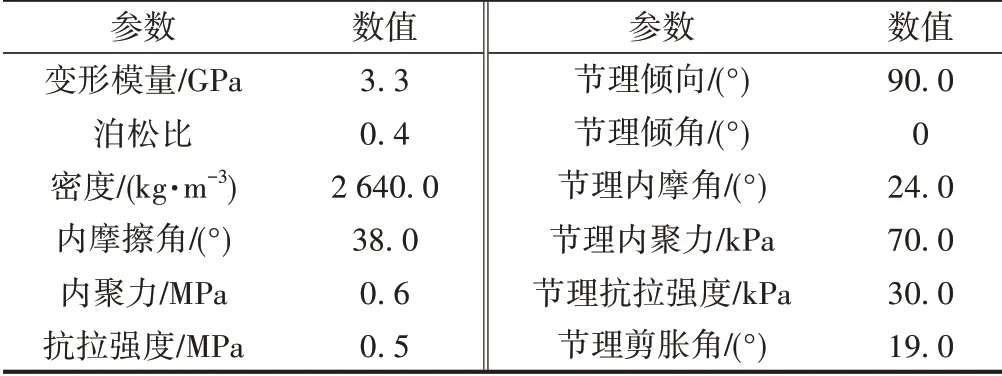

地层及节理参数根据勘察设计资料取值,见表1。混凝土参数根据混凝土剪切强度试验结果取值[13]。

表1 地层及节理计算参数

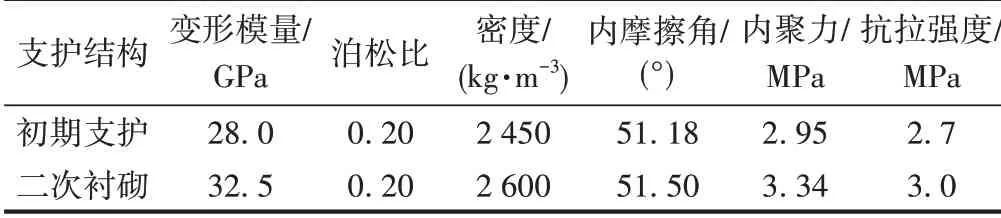

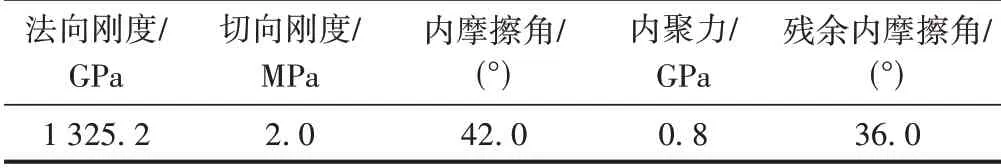

先不考虑围岩劣化计算隧道开挖并施作初期支护至达到平衡状态的受力,在施作二次衬砌及缓冲层后再计算围岩劣化对结构受力的影响。围岩劣化通过对岩体剪切强度参数进行折减实现,折减系数为1.5。由于初期支护与二次衬砌之间设置了土工布、防水板,接触界面以传递法向应力为主,剪切应力很小,力学效应通过设置接触参数进行模拟[12]。初期支护厚25 cm,二次衬砌厚70 cm,参数见表2和表3。

表2 支护结构计算参数

表3 初期支护与二次衬砌接触参数

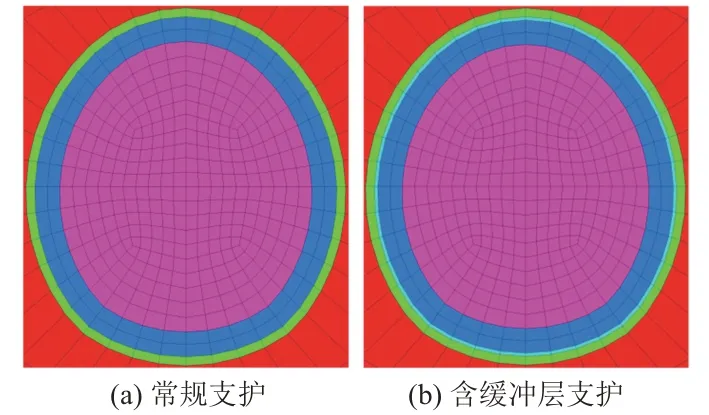

聚乙烯缓冲层及限阻器缓冲层单元在其工作行程内通过压缩性能曲线设置其力学参数,在超过其变形最大值后取较大的刚度。数值模拟分析软件采用FLAC 3D。根据现场实际工况及计算精度要求,计算模型尺寸设置为150 m×130 m×30 m。数值计算模型与网格划分见图5。

图5 不同计算工况计算模型及洞周网格划分

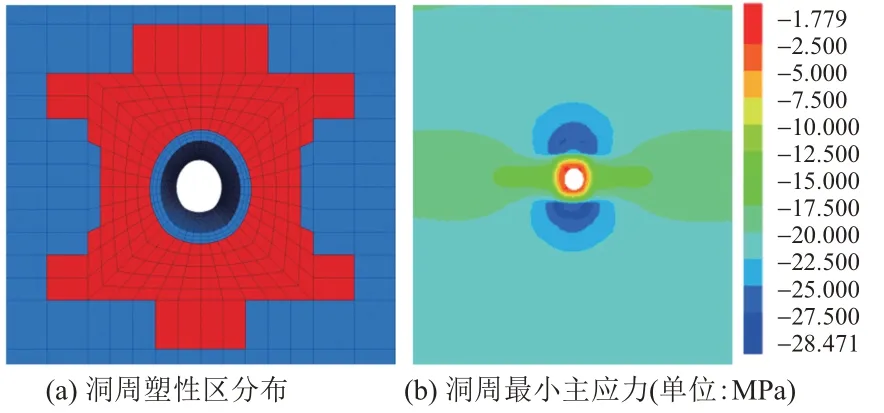

4.2 无缓冲层方案的受力分析

无缓冲层的常规衬砌支护条件下洞周应力场和塑性区的分布见图6。其中,红色为塑性区。可知:塑性区主要分布于洞周6~9 m内,其余岩体尚未进入塑性;最小主应力的绝对值最大值位于拱顶及仰拱9~10 m处,尚未进入塑性的岩体内,最大值为-28.47 MPa(压应力);塑性区内的岩体以剪切塑性为主,由于考虑了剪胀作用,这部分岩体发生膨胀,对衬砌产生膨胀形变压力。

图6 常规支护下塑性区及洞周最小主应力分布

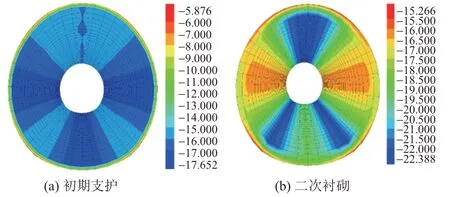

最小主应力分布可代表衬砌环向压应力分布。常规衬砌结构的初期支护及二次衬砌最小主应力分布见图7。可知:初期支护时全环受压,在边墙、仰拱及拱顶均有较大压应力,最大值为-17.65 MPa;二次衬砌时全环受压,压应力最大值位于拱顶及仰拱拱腰,最大压应力为-22.39 MPa。

图7 常规支护衬砌最小主应力分布(单位:MPa)

4.3 含缓冲层支护方案的受力分析

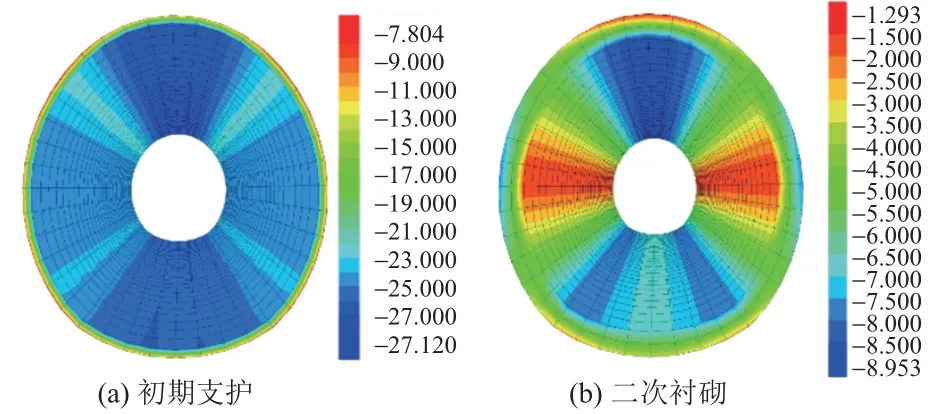

含缓冲层的支护结构洞周应力场的分布规律与常规支护相同。施作不同缓冲层的衬砌结构应力分布见图8和图9。

图8 工况二衬砌最小主应力分布(单位:MPa)

图9 工况三衬砌最小主应力分布(单位:MPa)

由图8和图9可知:两种工况的初期支护拱顶、仰拱及边墙均有较大压应力,工况二、工况三压应力最大值分别为-27.12、-21.51 MPa;两种工况二次衬砌压应力最大值位于拱顶,工况二、工况三压应力最大值分别为-8.95、-6.35 MPa;仰拱拱腰也有较大压应力;初期支护及二次衬砌均全环受压。

4.4 三种支护方案对比

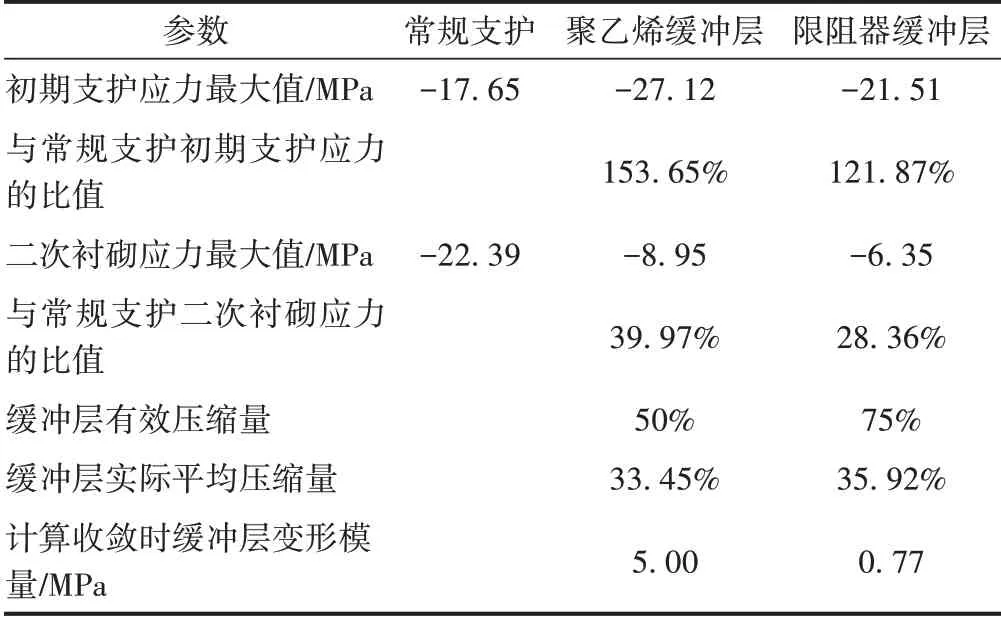

三种方案的支护效果见表4。可知:施作缓冲层后,允许围岩-初期支护体系产生更多变形,释放围岩压力,与常规支护相比,初期支护受力增大而二次衬砌受力明显减小。

表4 各支护方案作用效果对比

聚乙烯缓冲层和限阻器缓冲层的主要差异如下:

1)聚乙烯泡沫板施工简便,可操作性强,能与初期支护密贴,各部分缓冲性能分布均匀。

2)在富水段,聚乙烯泡沫板吸水后变形模量增大,降低其缓冲性能;并且存在老化问题,在长时间周期内缓冲性能不稳定。

3)聚乙烯泡沫板有效压缩率较低。工况二有效压缩率约50%,即2.5 cm。不可利用段压缩量一部分是由于二次衬砌回填灌浆压力(约0.15~0.25 MPa)引起的先期压缩量,约占15%;另一部分是由于泡沫板的变形模量及压缩应力随压缩量的增大而增大,且压缩性能是在单轴受压情况下测定的,在实际施工中的三轴受力条件与泊松效应将使其变形模量进一步增大,当压缩率约65%时,泡沫板传递给二次衬砌的压缩应力已超过二次衬砌的开裂荷载,此时泡沫板已经丧失缓冲性能,因而总的有效压缩率约为50%。

4)限阻器缓冲层的施工工艺相对较复杂,难以保证与初期支护密贴。并且由于二次衬砌灌浆压力,拱顶脱空区注浆时注浆压力有侵入部分预留变形空间的风险,对施工控制要求高。

5)限阻器缓冲层有效压缩率较大,工况三有效压缩率最大值超过75%,即7.5 cm。不可利用压缩量主要由连接钢板厚度、钢管厚度以及刚度增大段组成。

6)限阻器在75%的有效压缩率内,缓冲性能稳定,二次衬砌应力始终保持较低水平,随压缩量增大二次衬砌应力基本保持稳定。而聚乙烯泡沫板在50%的有效压缩率内,缓冲性能不稳定,二次衬砌应力随压缩量增大而增大。

5 结论与建议

1)施作缓冲层会增大初期支护受力,但二次衬砌的应力水平会明显降低,既起到保护二次衬砌的作用,又充分发挥初期支护与围岩的承载能力。

2)聚乙烯泡沫板及径向管式限阻器两种缓冲层方案的作用效果存在一定差异。对于瓦日铁路南吕梁山隧道衬砌开裂的工程问题,两种缓冲层方案均能满足二次衬砌结构的受力安全性要求。

3)对南吕梁山隧道建议采用聚乙烯泡沫板缓冲层,因其购置及裁取方便,施工操作简易。而对于需要变形10 cm以上才可将围岩压力降低至二次衬砌可安全承载水平的工况,建议采用径向管式限阻器,因其有效压缩率高,技术经济性更好。