大口辐射井在尾矿库堆积坝排渗中的应用

2021-10-14李晓弯

李晓弯

(江西铜业集团有限公司 德兴铜矿,江西 德兴334200)

1 引言

尾矿库是矿山的三大控制性工程之一,它是指人工构筑拦截谷口或围地而成的、被用于贮存金属、非金属矿山矿石经选别后排出的尾矿或其他工业废渣的场所[1-2],是矿山企业的重要生产设施,它的安全与稳定对矿山企业的正常生产和运营起到了至关重要的作用[3-5]。影响尾矿库坝体稳定性的因素有很多,如堆积尾矿的颗粒组成、坝体的堆筑形式、坝体内尾矿沉积分层情况、尾矿堆积坝坡度、沉积滩长度、渗流场(包括初期坝的透水性、坝体浸润线高度、库内尾矿堆积体的透水性)等,其中渗流场是一个非常重要的影响因素[6]。渗流场中一个重要的指标是浸润线。浸润线是指随着尾矿库内的尾矿不断积聚,坝体内的水沿尾矿颗粒间的孔隙向坝体下游方向不断渗透形成渗流,稳定渗流的自由水面线称为浸润线,浸润线是尾矿坝的生命线[7]。对于高坝体尾矿库而言,其具有水头高,渗径短的特点[8],随着坝体的不断加高,会造成坝内积水,如果不能采取有效措施加大排渗,坝体内浸润线会明显抬升,局部甚至会出溢,直接影响坝体安全。因此,对高坝体尾矿库采取必要排渗措施是十分必要的。

2 德兴铜矿2#尾矿库概况

江铜德兴铜矿2号尾矿库位于江西省德兴市泗洲镇乐安江南岸铜埠村,距离矿区约7km主要堆存德兴铜矿泗洲选矿厂排出的尾矿。该尾矿库于1985年投入使用,其初期坝为千枚岩块石砌筑而成的透水堆石坝,位于乐安江南岸110m处沟口,坝顶高程70.0m,坝高24.0m,设计最终尾矿堆积标高250m,平均堆积边坡1∶7,总坝高204m,总库容约1.0×108m3,属于Ⅱ等库。2号尾矿库本应为选厂服务至1997年,为节省3号尾矿库工程建设投资,德兴铜矿停止3号尾矿库建设继续使用2号尾矿库。在1993年前,2号库需承担4.5×104t/d生产能力的尾矿堆放,自1993年开始,泗洲选矿厂尾矿已向4号库分流,只是临时向2号库堆放,减缓了2号库堆积坝体的上升速度。

2.1 初期坝

初期期坝为透水堆石坝,坝高24m,坝顶标高70.0m,坝顶宽5.0m,坝顶长148.5m,内外坡比均为1∶1.75,58m标高处设2m宽马道,外坡表面为干砌大块石护坡。初期坝内坡铺设反滤层,自坝体由内到外分别铺设0.6m厚d=5~50mm碎石、d=1~5mm砾石、d=0.25~0.5mm砂及0.6~2.2m厚土石混合料保护层,坝底亦铺设反滤层,从下到上分别铺设0.6m厚d=0.25~0.5mm砂、d=1~5mm砾石、d=5~50mm碎石,坝底设D=0.8m泄水管。根据安全检查勘察调查结果,初期坝坝体完整,未见明显变形位移迹象,且未出现漏砂现象,处于稳定状态。

2.2 堆积坝

尾矿库采取上游式筑坝。目前堆积坝滩顶标高约为184m,干滩长约580~630m,坝总长约795m,堆积总高度为138m。在坝坡上每隔1.2~3.0m高差设置一条马道,各级马道斜坡坡比约1∶3.7~1∶4.6,坝体平均外坡比为1∶6.9。堆积坝上每3级马道坡脚设置了横向排水沟,坝坡设置了纵向排水沟,其中纵沟11条,横沟28条,水沟基本完整,一般深度0.3~0.6m深,纵向水沟深度可达1.1m,宽0.3~0.5m,纵向水沟可达0.8m。坝面水最终经初期坝东西两侧水沟排出。

2.3 排洪系统

尾矿库排洪系统采用D=2.0m排水井接B×H=2.0×2.0m排水隧洞,排水井共8座,隧洞总长3467.40m,其中斜洞371.58m,目前已使用至6号排水井。隧洞全段采用钢筋混凝土支护。截止至勘察期间,1号~5号排水井及其支洞均已封堵完毕。

2.4 排渗系统

在尾矿库建设时,排渗系统由排渗竖井和排渗层组成,共有13个排渗竖井、12万m2的排渗层与以“Y”形铺设长为1500m的排渗管连通,组成水平和垂直的联合排渗系统,水最终经初期坝底部在坝前排出,流量约2.4L/s。

1997年由于浸润线长期偏高,为了降低浸润线,我公司于1998年在21号平台(105m标高)施工了2座、28号平台设置1座大口辐射渗井,D=2.9m,其下部设置有水平集渗管和1根水平排渗管,由水平排渗管导出渗井内的积水。

在堆积坝升高过程中,在18个平台分别向坝内放置了Φ65带孔聚氯乙烯波纹管,横向间距不等,一般长50~80m,并延伸至平台内侧的排水沟,将尾矿水排渗排至坝坡排水沟内。据现场调查,出口多数被褐色氧化沉淀物堵塞,现仍有半数排渗管在排水,一般呈滴状或线状排水,少量呈小股状涌水。

3 浸润线偏高原因分析

2号尾矿库坝体实测浸润线埋深普遍处于6m以下,尾矿库坝体处于浸润线高水位运行状态,对坝体的整体抗滑稳定不利。通过尾矿库现状勘察资料分析,浸润线偏高原因主要如下。

(1)原有堆积坝排渗管由于使用年限较长大部分均已堵塞,大大降低了原有的排渗效果。由于尾矿成分含硫较多等原因,尾矿库21号和28号平台大口辐射井的排渗管在非满管流状态运行时会夹杂大量空气,加快了水中矿物质的氧化固结,形成沉淀物,堵塞了集渗管和排渗管。同时,大口辐射井施工至今,已有近16年,管道堵塞日益加重,大大影响或破坏了大口辐射井的排渗能力。

(2)2号尾矿库从1985年投入使用至今已运行近35年,根据工勘报告库内尾砂已出现板结,堆积坝体内有大量透镜体存在,影响尾矿库排渗。

(3)在子坝堆坝时虽然铺设了排渗管,但由于尾矿库平均堆积边坡达1∶6.9,故长度在50~90m的排渗管对主浸润线的降深作用不大。

4 排渗设施设计

4.1 增设水平排渗层设计

水平排渗系统主要由土工席垫集渗带、集渗管和排渗管三部分组成。

(1)土工席垫集渗带:土工席垫集渗带由土工布外包土工席垫组成,平行坝轴线布置在尾矿库沉积滩内,是水平排渗系统的核心部分。由于土工席垫集渗层具有很大的渗透性,集渗带面积较大,尾矿库堆积坝体内水分通过相对透水的尾砂层大量渗透至土工席垫集渗层。

案例教学法在实际应用中仍然存在若干问题,因此对于“会计学基础”课程的教学,完善案例教学法,其根本目的在于提高教学质量,更好地达到教学目标。因此,在运用过程中要求教师在选取案例时注意选取兼具针对性与可分析性案例,所选案例应符合时代背景,贴近现实经济生活,同时建立高水准的专业课程案例库,定期或不定期进行案例更新。除此之外,与传统“灌输式”教学方法相比,虽然教师仍然是课堂教学的核心,但教师需要扮演的角色更为复杂,因此对教师综合素质的要求也更高。教师在具备扎实专业功底的同时,也应具备充分的信息加工与分析能力,同时具有能够引导与激发学生主动思考的能力,合理将理论教学与实践教学相结合。

排渗层宽度确定:设计土工席垫坝体排渗层渗流量大于尾砂坝体排渗流量。坝体排渗层流量计算公式:

K为排渗层上尾砂渗透系数;J为渗透坡降,设计视为局部垂直下渗J=1;S为集渗层面积,S=b×L;b为排渗层宽度,L取1m;堆积坝体尾砂渗流量计算:

K为堆积坝体尾砂平均渗透系数;H为两层排渗层之间高差,10m;h为排渗层上水头,取值1m;L为两层排渗层之间的水平距离,L=70m。

根据计算,为保证Q≥q时,排渗席垫单宽b≥0.71m。设计考虑到席垫排渗层可能局部淤堵等原因,本设计设置三道2m宽、间距2m、10mm厚的土工席垫,可有效保证排渗系统的安全性。

(2)集渗管:集渗管是土工席垫集渗带上方布置的汇集渗水的装置。集渗管拟采用DN100盲管。

根据公式:

集渗钢管上水头为2m时,每段集渗钢管集渗长度为100m,i=0.02。可计算单段出口流量Q=1.9×10-3m3/s,按平均8根排渗钢管总流量为Q=1.52×10-2m3/s,可满足排渗要求。

(3)排渗管:排渗管是用来排出土工席垫集渗层及集渗管收集的尾矿水。尾矿库排渗席垫单层席垫渗水流量,取K=2.11×10-4cm/s;J=1;L为席垫长度,即坝轴线长度,取最大值920m。S=b×L=1840m2,可得Q=1.34×10-3m3/s,最大排渗水量为116m3/d。

设计根据排渗带土工席垫宽度,拟将坝体排水钢管间距设置为100m,排渗钢管一共为8根。设计拟采用DN100排渗钢管,钢管坡度i=0,席垫上水头按2m计算,水力坡度按i=0.8%。

根据公式:

可计算得,单根排渗钢管的流量为Q=1.9×10-3m3/s,设计考虑尾矿库排渗管是隐蔽工程,并且使用年限久后容易淤堵,同时坝轴线较长,平均达800m以上,8根排渗管总水流量为Q=1.52×10-2m3/s,满足渗水量需求。

本工程的土工席垫集渗带为三条2m宽、间距2m、10mm厚的土工席垫外包400g/m2土工布,长度达到两岸山体,形成排渗带,平行坝轴线布置在距离坝前150m位置的沉积滩上。土工布需进行搭接,搭接宽度不小于20cm;集渗管为DN100盲管,管身外包400g/m2土工布。平行布置在土工席垫集渗带中央上方,并在集渗钢管上方附垫有1m宽的土工席垫集渗带;排渗管为DN100排渗钢管,垂直坝轴线水平布置,坡度i=0,每两根排渗钢管之间的间距为100m。土工席垫排渗层随着尾矿库堆积坝体的升高而铺设,从185m标高开始,坝体每上升10m设置一道,共6道,最后一道设置在235m标高。

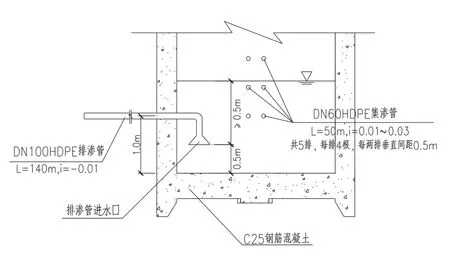

4.2 大口辐射井设计

新建大口辐射井集渗管和排渗管均设置成淹没出流,可大大降低集渗管和排渗管与空气接触的概率,能有效的防止管道结垢堵塞,延长大口辐射井的有效使用年限。同时,大口辐射井的集渗管、排渗管埋藏深度深,对降低坝体主浸润线具有更大的优势。

在已有堆积坝体上修建原设计132.7m(3座)标高和148m(4座)标高共7座大口辐射井,并在164m标高增建4座大口辐射井,共11座大口辐射井。大口辐射井采用钢筋混凝土结构,井内径为2.9m,井壁厚0.3m,井深20m。尾矿库设置大口辐射井的目的是降低浸润线,经分析在平行于坝轴线方向采用一字型集渗,其降低浸润线效果优于上半圆辐射状集渗效果,故本次设计大口辐射井采用一字型集渗方式。集渗管采用DN60HDPE管,长L=50m,上下共五层,共20根,管周开孔外包400g/m2的土工布两层。排渗管长L=140m,采用DN100HDPE管。

大口辐射井集渗管出口尽量布置在井内水位以下,以保证淹没出流。大口辐射井排渗管进口一般为淹没式半压力流,但当进口水深较浅时也会产生空气漩涡吸入空气,这是导致排渗管进口段堵塞的原因,故要求排渗管进水口按图1进行制作,保证进水口低于水面0.5m以上。大口辐射井施工时会有尾矿浆排出,需采取临时存储措施,避免污染环境。

图1 大口辐射井排渗管进水口布置示意图

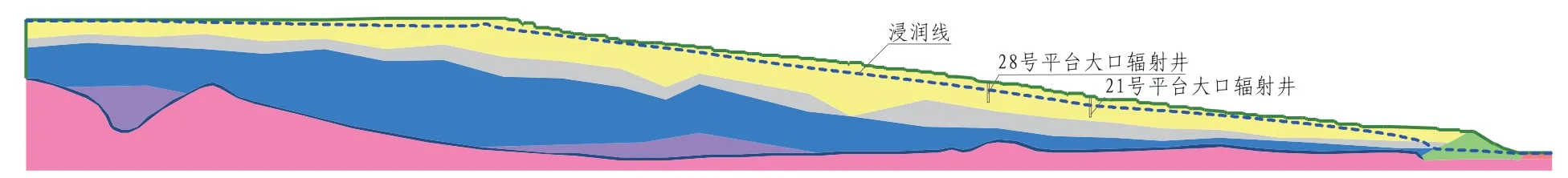

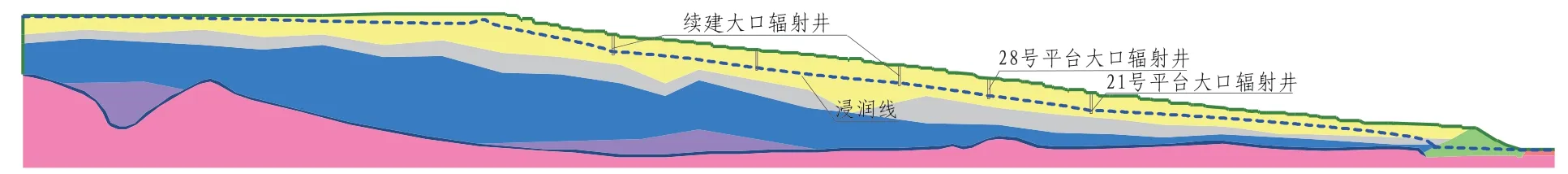

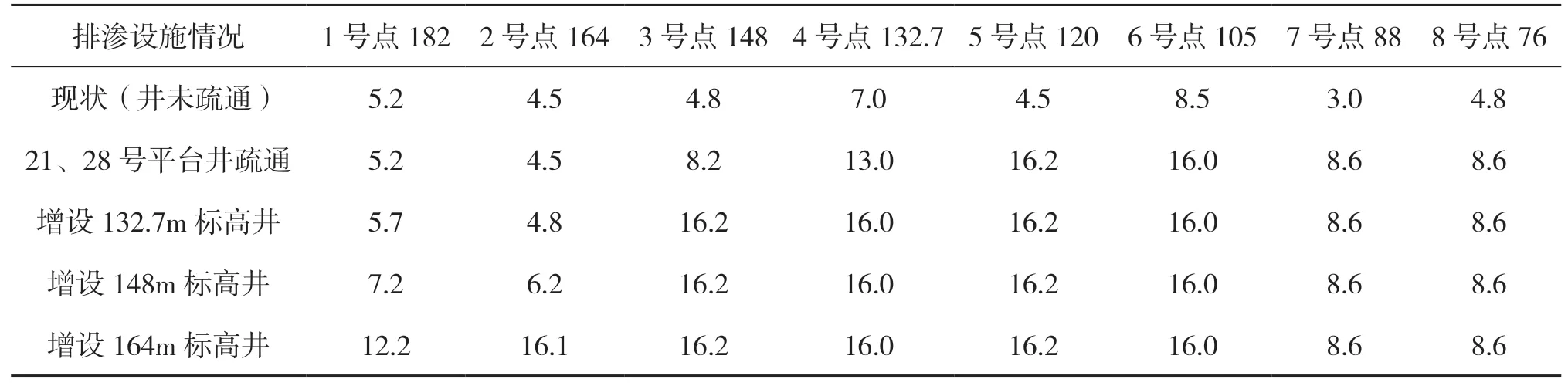

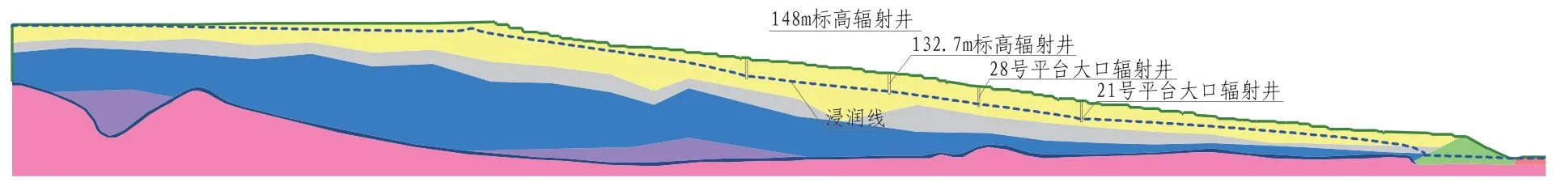

新建132.7m、148m和164m标高大口辐射井后,通过建立尾矿坝二维有限元渗流模型,对堆积坝中的大口辐射井进行模拟并考虑一定程度的折减,对比分析尾矿库已有大口辐射井疏通前后及新建大口辐射井后对尾矿库坝体浸润线埋深降深的效果,见表1和 图3至 图7。

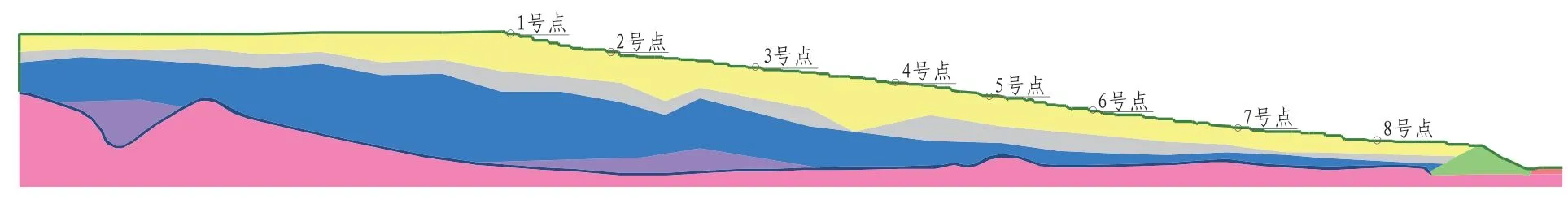

图3 尾矿库现状(21号和28号平台大口辐射井失效)浸润线埋深

图7 已有和续建大口辐射井正常运行坝体浸润线埋深

表1 德兴铜矿2号尾矿库各坝体浸润线埋深 m

由分析结果可知,在132.7m、148m和164m标高新建11座大口辐射井后,在大口辐射井影响范围内(128~184m标高),尾矿库坝体浸润线埋深降深效果明显,浸润线埋深降深5~12m,平均降深约8.5m,浸润线平均埋深15m。

图2 尾矿库浸润线点位置图

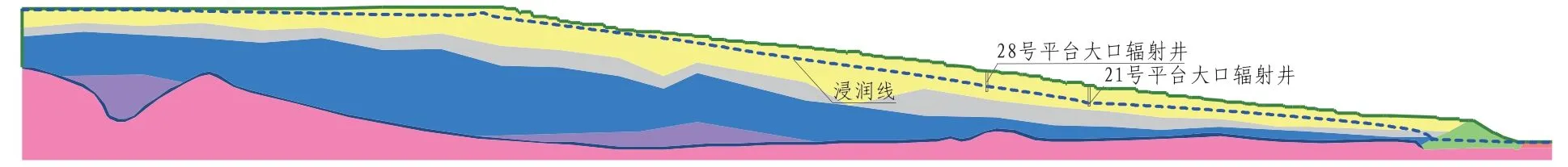

图421 号和28号平台大口辐射井正常运行坝体浸润线埋深

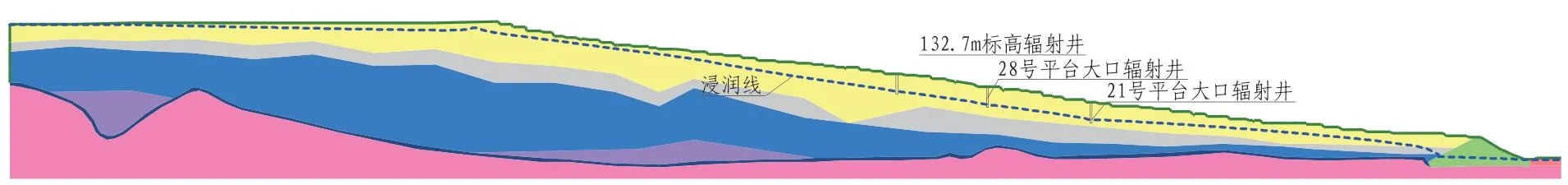

图5 新增132.7m标高大口辐射井坝体浸润线埋深(21号、28号平台井正常运行)

图6 新增132.7m和148m标高大口辐射井坝体浸润线埋深(21号、28号平台井正常运行)

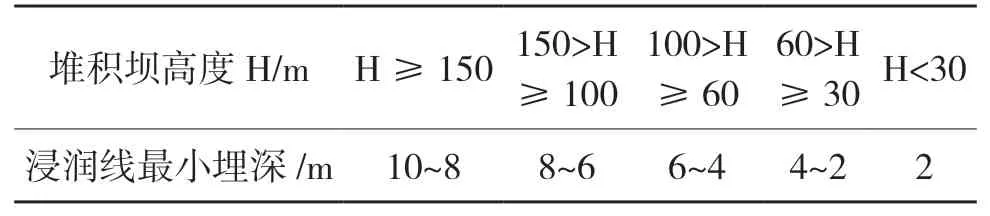

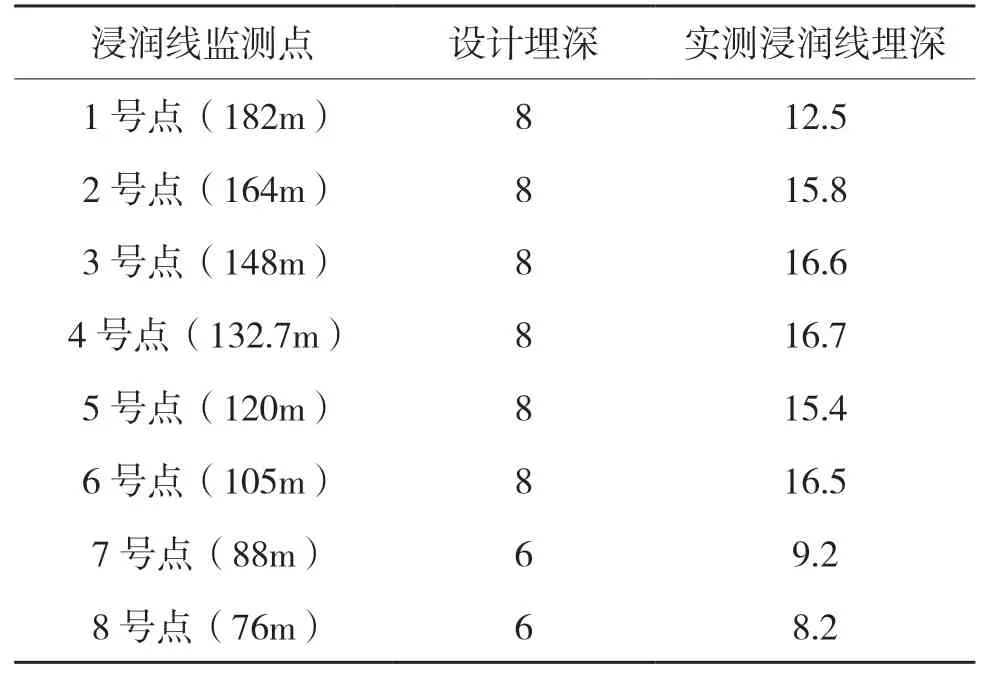

5 实施后的效果

根据《尾矿设施设计规范》中尾矿堆积坝下游坡浸润线的最小埋深(下表2)《德兴铜矿2#尾矿库降排渗工程初步设计》,现状尾矿库属二等库,设计浸润线最小埋深为8m,在增设11座大口辐射井后,现场实测浸润线数据与设计数据对比如表3,通过对比可知增设大口辐射井后,浸润线埋深降深效果显著。

表2 尾矿堆积坝下游坡浸润线的最小埋深

表3 浸润线监测实测数据表 m

6 结语

德兴铜矿2#尾矿库堆积坝增设大口辐射井及水平排渗层以后,效果显著,坝体浸润线平均埋深变为15m,满足设计要求,有效保证了坝体稳定性,包括大口辐射井在内的相关降渗方案可供类似尾矿库借鉴。