突出煤层水力冲孔后采场片帮漏顶控制治理技术的探索和应用

2021-10-14何晓军王玉岭

何晓军 王玉岭

(河南平禹煤电有限责任公司方山矿二1煤新井,河南许昌 461670)

1.矿井及采面概况

1.1 矿井概况

河南平禹煤电公司方山矿二1煤新井(以下简称方山新井)位于河南省禹州市西30km方山镇,南距方山镇约3km。方山新井主采二1煤层,二1煤自燃性等级为Ⅲ类,属不易自燃煤层,二1煤层煤尘爆炸指数为15.06%,属有爆炸危险的煤层,二1煤层属于Ⅲ~Ⅳ类破坏煤体且为突出煤层,矿井为煤与瓦斯突出矿井,方山新井水文地质类型为中等型,不受地温条件影响,无冲击地压等影响。

1.2 二1-11061综采面概况

二1-11061综采面为放顶煤回采工艺,设计可采长度610m,倾斜长152m。二1-11061机巷、切眼沿煤层顶板施工,二1-11061风巷为采空区沿底施工。工作面煤层标高-18m~-53m,埋深479m~623m。该采面煤厚6.5m~11m,平均煤厚8m,煤层倾角平均为15°,煤层坚固性系数f为0.12~0.19,透气性差,难以抽放。可采储量110万吨。原始瓦斯含量5.7512m3/t~23.9m3/t,原始瓦斯压力0.2MPa~0.62MPa,经区域瓦斯治理后,实测区域内煤层残余瓦斯含量3.0891m3/t~5.5250m3/t,残余瓦斯压力0.01MPa。

2.突出煤层瓦斯治理

2.1 采面区域防突设计

矿井瓦斯治理路线为:穿层钻孔全覆盖预抽煤层瓦斯+水力冲孔卸压增透措施进行区域瓦斯治理。即在底板岩石巷内每5.5m施工一组穿层钻孔预抽煤层瓦斯,钻孔终孔间距5.5m,穿过煤层进入顶板至少0.5m,对每组穿层钻孔全部进行水力冲孔,冲出煤量每米煤段不得少于1t。

2.2 区域防突措施实施

在二1-11061综采面里300m共设计108组1502个穿层水力冲孔预抽钻孔,实际共施工穿层水力冲孔钻孔1681个,累计总进尺61899.5m,其中冲孔煤段21712m,冲出煤量22018.5t。

3.生产中采场存在问题

二1-11061采面采用综采放顶煤回采工艺,突出煤层采用放顶煤工艺必须消除突出危险,否则严禁使用。因此,区域瓦斯治理工作必须做到“真打钻,真冲孔,真消突”。为增加煤层的透气性,扩大抽采半径,进行了大量的水力冲孔,给煤体造成了破坏,煤体酥软。煤层的上伏岩层也受到了一定影响。在生产过程中,割煤时煤壁片帮,拉架时顶板漏煤严重,有时还伴有大块矸石,掩埋住割煤机,造成无法正常生产,给安全生产带来极大隐患。周期来压时,情况更甚。

4.煤体“四位一体”预注浆加固方案

4.1 煤体“四位一体”预注浆钻孔设计

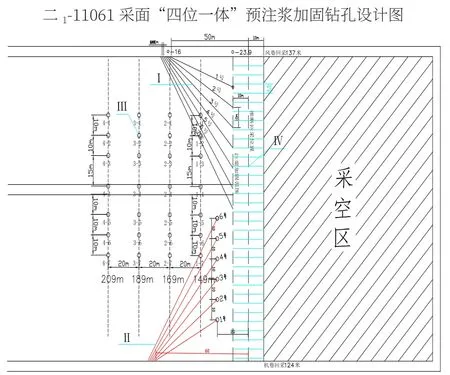

(1)由二1-11061采面上切眼口向外40m处,在二1-11061风巷下帮依次向外布置一组6个钻孔,终孔间距10m。对二1-11061采煤上切眼向下20m~70m范围顶板进行注浆加固,如图1-Ⅰ孔。(2)由二1-11061采面下切眼口向外40m处,在二1-11061机巷上帮依次向外40m布置一组6个钻孔,终孔间距10m。对二1-11061采煤下切眼向上20m~70m范围顶板进行注浆加固,如图1-Ⅱ孔。(3)二1-11061中间底板瓦斯抽采巷中,对卸压抽采瓦斯浓度低的钻孔,改造成注浆孔,进行反压浆处理,如图1-Ⅲ孔。(4)二1-11061采煤切眼内每3架施工一个预注钻孔,孔深20m,倾角根据现场实际情况确定,如图1-Ⅳ孔。(5)二1-11061机风两巷注浆钻孔使用ZDY-7300L型全液压坑道钻机,采用φ94mm钻头配合φ73mm×1m三棱钻杆进行施工。采用“两堵两注”囊袋式带压封孔工艺进行封孔,全孔长下铁管。

图1 预注浆钻孔设计图

4.2 预注浆技术标准

注浆管试验压力:10MPa;注浆压力:5MPa;注浆前,必须对注浆管路进行检验、冲洗,确保管路畅通,然后对注浆管路进行耐压试验,试验压力稳定在10MPa,持续时间不得低于30min,通过耐压试验合格后方可进行注浆。严格按照注浆顺序进行注浆,孔口压力达到设计压力持续时间30min以上方可注浆结束。注浆结束后24h内不得打开阀门,注浆完毕后要及时将管路冲洗干净,以免堵塞管路[1]。

4.3 注浆施工方案

注浆系统选用地面注浆站,达到连续稳压的要求,注浆量供给满足注浆加固需要。注浆材料选用普通硅酸盐水泥;优质粉煤灰;白石灰;洁净的非酸性水,按照比例进行混合配比(根据凝固时间和强度进行调整)。孔口注浆压力达到5MPa,持续时间为30min以上,若发现巷道片帮、底鼓有大量跑浆的现象时,或者长时间不上压时应及时停止注浆,进行分析原因。

4.4 注浆安全技术保障

注浆施工过程中,注浆施工地点作业人员与地面注浆站工作人员要及时进行沟通联系,保障注浆各工序均要同地面注浆站统一指挥下同步实施。注浆站操作人员要严守浆液配比标准,并根据现场情况及技术人员的要求及时调整浆液的比重等参数,并认真做好记录。注浆过程中如发现钻孔串浆、堵塞或钻孔进浆量明显较少时,应立即停止注浆或改注其他钻孔,并进行分析;当达到注浆结束标准,关闭孔口阀门卸下孔口高压胶管,及时为下一个孔注浆做好准备,注浆结束的钻孔24h内不得打开阀门。注浆期间要巡视管路和巷道,严防管路漏浆或跑浆。注浆结束后,要及时将管路冲洗干净,以免沉淀堵塞管路[2]。

5.结论

(1)通过对二1-11061采面“四位一体”预注浆加固煤体,有效解决了采面采场割煤期间的片帮问题,减轻了漏顶情况的发生,保证了割煤机连续正常的工作时间,减轻了工人的劳动强度,采面产量得到了大幅度提升,安全生产有了保障。(2)注浆采用的原材料来源广,价格廉价,煤矿企业都能够接受。(3)通过实践证明,依次反复循环注浆,超前回采切眼约一个周期来压步距,注浆材料能够充分挤压和凝固,效果较好。(4)注浆过程中,对浆液的稀稠浓度进行不断调配,可以使大量的水进入煤体的裂隙中,起到了湿润煤体降尘和避免煤体自燃的风险;注浆材料对煤体裂隙和顶板岩石裂隙进行了充填加固,增加了煤体强度,降低了片帮和漏顶的风险。