移动升降复合机器人:“智”造科技,创新发展

2021-10-13杨仪佥

杨仪佥

回顾今年9月圆满落幕的“2021世界机器人大会”,一众酷炫亮眼的机器人产品依旧令人回味无穷。在这届以“共享新成果,共注新动能”为主题的大会上,有着110余家企业和科研机构携500多款产品前来参展,并通过对机器人本体、关键零部件、产业链上下游及关联领域尖端成果和首发新品的展示备受外界瞩目。由睿尔曼智能最新研发并首次发布的移动升降复合机器人,就是其中较具代表性的“明星”产品之一。

轻盈耐用 “小”身材释放大能量

作为睿尔曼智能全自主研发的创新型机器人产品,这款移动升降复合机器人具备了诸多前沿科技元素,集合了多重机器人研发技术和创新性的机械臂产品集成能力。

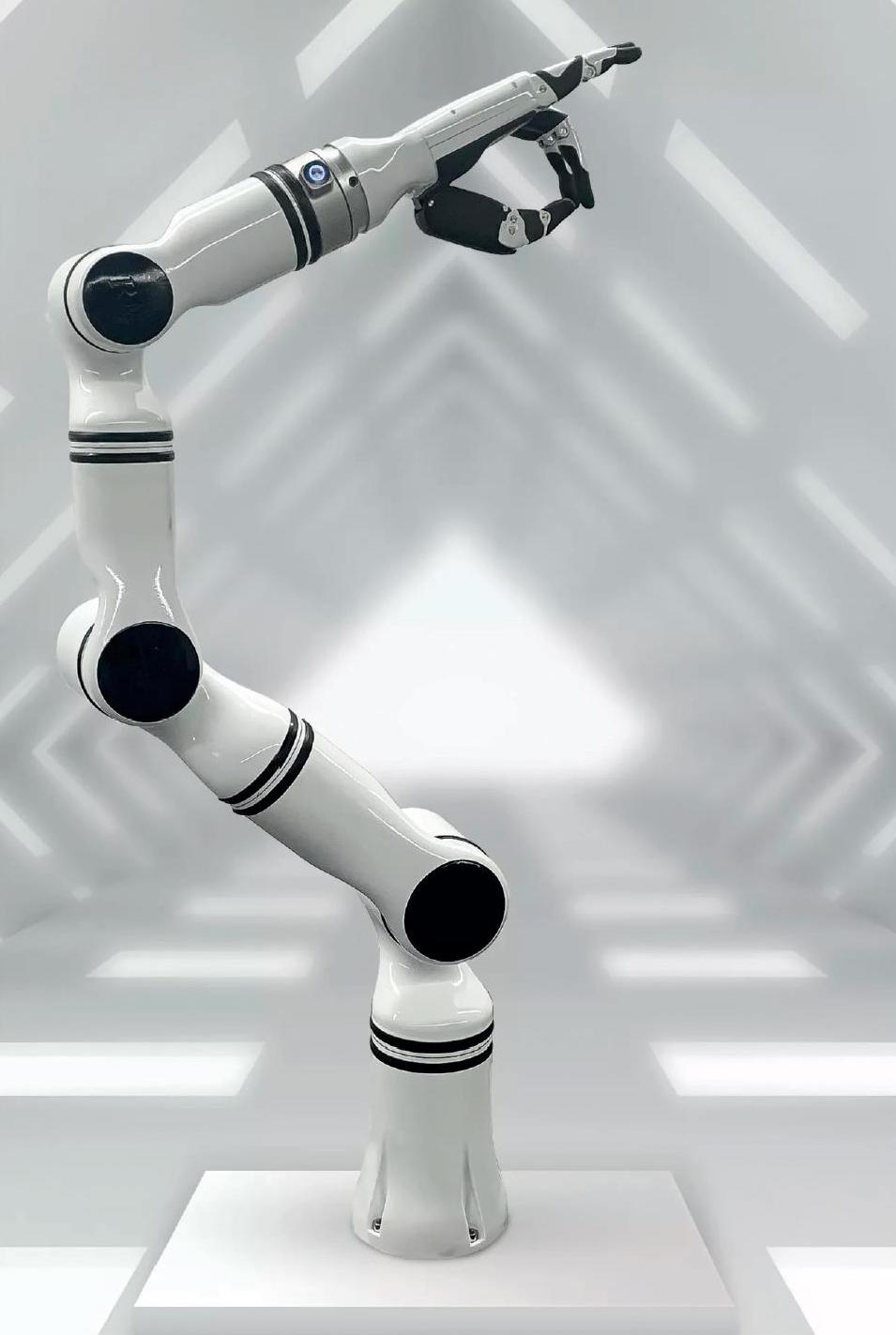

这款机器人外观为一只机械臂膀,与机身的移动平台、升降机构相结合而成。外观轻盈,却兼具运行平稳、举升高度大、载重大、重复定位稳定性高等优势。通过模块化设计和精准测算,可根据不同工作场景进行定制化改装,平稳完成例如仓储物流的货物摆放、搬卸工作,以及无人值守药房等不同领域的使用需求,并对新零售、新餐饮、医疗康复、工业检测、生物医药和教育教学等领域起到广泛作用,极大的增加了这一机器人产品的使用范围。

更新更优解 码四大“硬核”系统

不止外观轻盈耐用,在运行系统方面,这款移动升降复合机器人也十分强大。

在移动升降复合机器人的所有系统中,位居核心地位的即是机械臂系统。该系统最大的亮点是采用了睿尔曼自主研发的超轻量仿人机械臂RM65-B,在5Kg负载的情况下,机械臂(内部集成控制器)自重仅7.2Kg,拥有高达1:1.44的超高负载自重比,整臂最大直径11.4cm,类人手臂大小,在普通工况下的功率≤220W;同时具备丰富的末端接口、控制器接口,满足多行业应用扩展需求。先进的控制算法使得机器人还具备了拖动示教、碰撞即停等传统协作机器人功能。此外,在机械臂的设计上,还摒弃了传统的控制柜设计,将控制器与机械臂集成在一体,提高了机械臂的使用边界,使其更加灵活。

机械臂整体采用了24V供电,与移动系统共用电源,客户无需额外配备新的电源,先进的控制算法使得机器人除具备拖动示教、碰撞即停等传统协作机器人功能外,还具备有强大的扩展能力和无线通信功能。

此外,升降系统也在运行体系中占据主导作用。升降系统采用双导轨+柔性钢丝结构,运行平稳,便于维护,降低维护人员技能要求,减小客户用人成本。系统行程的上下两个极限位各配有两个传感器,保证系统换向后运行精度要求。升降系统动力采用公司自主研发的关节电机,转速30RPM,扭矩0.9Nm,为保证系统精度配有霍尔传感器,关节电机精度最高可达±0.001。

整个升降系统驱动电源采用24V直流供电,与移动系统共用电源,升降系统的控制使用机械臂的控制器,保证升降与机械臂配合更加流畅,协调配合精度更高。

与此同时,移动系统也是移动升降复合机器人日常作业的重要组成部分。移动系统使用双轮毂电机进行驱动,并配有4个万向轮组保证系统运行的平稳性,底盘配有减震机构增强对路面的适应能力,采用高质量磁导航传感器和轮毂电机协同控制,可有效保证移动机构的运行精度和重复定位精度要求。

整个移动系统驱动电源采用24V直流供电,整套复合机器人系统采用相同电源,移动系统的接收来自机械臂控制器的控制信号,无需配备独立的控制器,保证整个复合机器人运行更加流畅,协调配合精度更高。

在整个复合机器人系统中,充电采用接触式充电,充电及路径引导系统因此显得尤为重要。充电桩充电可提供较大的充电电流,实现系统的快速充电,电池控制系统与机械臂控制器对接,对电池电量实时监控,利用非工作时间进行自主充电无需人为干预。

强大的集成功能,使得机械臂能够跟升降导轨和移动进行集成,升降高度可达2.6米,底盘可进行自主磁条导航并实现自动充电,满足全空间内的操作任务需求。

灵活易控 突破行业应用壁垒

移动升降复合机器人所采用的模块化设计,令机器人的组装过程变得更加简便灵活,相较于以往组装传统机器人产品的高耗时,这款产品可间接降低使用客户的人力成本。更为明晰独立的各部分系统,仅需要普通人员进行安装便可完成整个机器人系统的搭建工作。

记者了解到,睿尔曼智能多年来持续将超轻量仿人机械臂的研发作为技术革新的第一推动力,通过底层创新研发全部核心零部件,打造出了全球较轻小的机器人模块化关节和超轻量仿人机械臂。在控制器、驱动器、减速器和电机等核心零部件方面拥有完全自主的知识产权,产品广泛应用于商业、教育、军事和特种领域,这一强大的技术支撑,也令机器人产品的革新有了稳中向好的发展势能。

睿爾曼智能CTO张旭龙告诉记者,“目前,全行业全场景的应用,是睿尔曼对机器人产品的全新定位,也是睿尔曼将超轻量仿人机械臂投入市场的一次典型应用。未来,我们将着力于先进机器人的研发生产领域,力求精益求精,打造出具有未来科技体验的创新型前沿机器人产品,引领行业发展,‘智造科技,创新发展!”