多功能平台化低成本的复合材料汽车蓄电池托盘开发应用

2021-10-13朱万才

朱万才

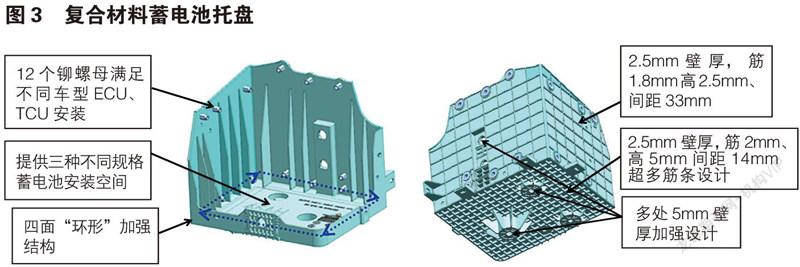

摘 要:主要介绍复合材料蓄电池托盘在某车型上的研发和应用。根据布置需求,该车型蓄电池托盘需满足三种规格蓄电池安装、两种动力的ECU、TCU安装、以及发动机线束的安装。充分利用PP材料一体注塑成型特性,通过集成设计、CAE分析和产品结构优化,采用精益化设计手段降低产品成本,解决复合材料蓄电池托盘成本比钣金蓄电池托盘成本高的问题,完成复合材料蓄电池托盘试制和验证,最终得到多功能、平台化、低成本的汽车蓄电池托盘。

关键词:蓄电池托盘 复合材料 多功能 平台化 低成本

Development and Application of Multifunctional Platform Low-cost Composite Material Car Battery Tray

Zhu Wancai

Abstract:The article mainly introduces the development and application of composite battery trays on a certain vehicle model. According to the layout requirements, the battery tray of this model needs to meet three specifications of battery installation, two power ECU, TCU installation, and engine wiring harness installation. The article makes full use of the integrated injection molding characteristics of PP material, through integrated design, CAE analysis and product structure optimization, and adopts lean design methods to reduce product costs, solve the problem that the cost of composite battery trays is higher than that of sheet metal battery trays, and complete composite battery trays trial production and verification, and finally get a multi-functional, platform-based, low-cost car battery tray.

Key words:battery tray, composite material, multi-function, platform, low cost

1 应用背景

随着汽车轻量化技术的发展,复合材料在汽车上的应用越来越广泛,其应用方向也正在由内、外饰装饰件向结构件和功能件延伸。蓄电池托盘通常需提供蓄电池安装、线束安装、ECU、TCU安装等接口,导致零件结构复杂,钣金的蓄电池托盘零件多、焊点多、成本高。长玻纤增强PP材料是长玻纤增强复合材料的一种,与常见的短玻纤增强材料相比,主要用10~12mm长度的玻璃纤维增强树脂基体,可以更明显地提高材料的强度和刚性,并提高抗冲击性能,同时保持了短纤维复合材料易于加工的特点[1]。通过集成设计减少零件数量,以及注塑一体成型工艺解决钣金蓄电池托盘零件多问题。

2 问题描述

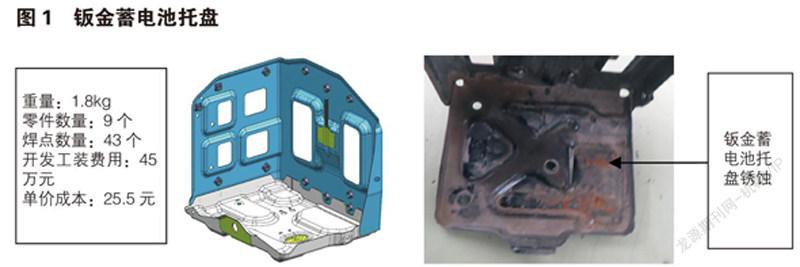

根据布置需求,该项目蓄电池托盘需满足44AH、45AH、55AH三种规格蓄电池安装、两种动力的ECU、TCU安装、以及发动机线束安装要求。钣金的蓄电池托盘(图1)存在结构复杂、重量重、零件多、焊点多、成本高、防腐能力差等缺点。为满足蓄电池托盘轻量化、平台化要求,降低开发成本和提升蓄电池托盘防腐蚀能力,项目放弃开发钣金托盘的方案,决定开发复合材料汽车蓄电池托盘。

3 蓄电池托盘应用要求

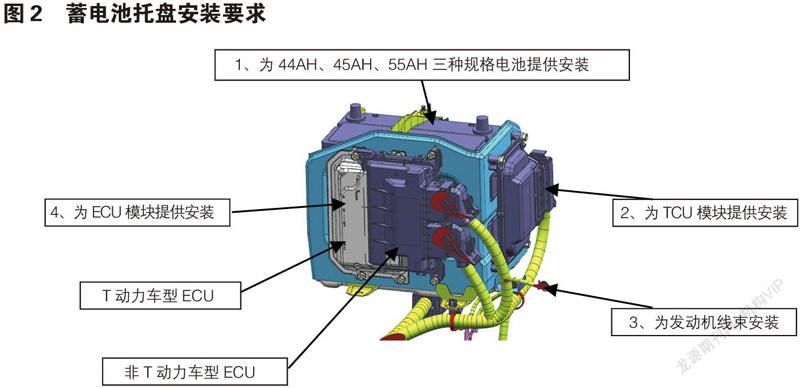

3.1 安装要求:该车型需满足44AH、45AH、55AH三种规格电池,两种ECU、一种TCU,以及提供发动机线束安装(图2)。

3.2 平台化要求:为了减少零件种类以及少开发零件,节约开发费用,开发一种蓄电池托盘满足不同车型共用,提出了平台化要求。

3.3 成本要求:随着汽车市场竞争的不断加剧,各大汽车主机厂纷纷把竞争力提升的焦点放在高质量与低成本上。为了在该车型推广复合材料蓄电池托盘,成本要求低于钣金托盘成本。

3.4 性能要求:蓄电池托盘一般位于汽车前舱内,通过支架固定在前纵梁上;蓄电池托盘需承载重达15kg左右的蓄电池,在运行过程中要承受颠簸振动,以及加速、减速或转向等的侧面受力;工作环境最高温度约为120℃,最低温度国内一般设置一40℃:蓄电池托盘容易接触到水或机油等介质,要注意防腐。所以蓄电池托盘必须满足强度和防腐要求。

4 结构设计及优化

4.1 材料选择:随着长纤增强塑料技术的进步,同时受成本压力的驱动,长玻纤增强PP材料正在逐步取代部分短纤增强PA材料应用于汽车结构件[2]。PP-LGF30成本较低,刚性较好,冲击强度较好,是常用材料,具有采購成本低优势,作为本次复合材料蓄电池托盘开发的材料选择。

4.2 结构设计:零件的刚性不仅与材料刚性有关,还与零件的厚度及结构有很大关系。按照等效刚度设计原则[3],参照钣金蓄电池托盘进行初步结构转化,使用壁厚为3.5 mm的PP-LGF30基本可以达到钣金蓄电池托盘的刚性,同时该壁厚也满足常用塑料件的壁厚要求,经CAE分析,满足强度要求,且安全裕度较高,满足设计要求。