破碎围岩层次注浆加固在掘进巷过断层的应用

2021-10-13张昭

张 昭

(晋能控股煤业集团 大西煤矿, 山西 晋城 048000)

煤矿井下工作面回采时,通常会揭露空间赋存形态不同的断层[1-2]. 断层上下盘有明显的相对位移,致使断层带有较强的应力集中现象(导致围岩裂隙发育),致使围岩破碎。巷道掘进时,由于断层和采掘的叠加影响,加剧围岩破碎程度,使锚杆索失去锚固力,也给注浆施工带来不便[3-5].

1 工程研究背景

大西煤矿3018综采工作面回采3#煤层,埋深313~436 m,平均煤厚3.5 m,煤层倾角2°~7°,为近水平煤层。工作面走向长718 m,倾向长180 m,煤层顶底板条件良好,直接顶是3.1 m厚的泥岩,基本顶是14.5 m厚的灰色细粒砂岩,直接底是页状3.11 m厚的砂质泥岩,基本底是5.5 m厚的粉砂岩。工作面布置见图1.

图1 3018工作面布置及断层产状图

3018工作面采用“U”型通风方式,工作面整体东西走向布置,在3018回风顺槽掘进150 m左右时,揭露正断层FY08.

根据探测结果可知,断层空间展布状态为倾向151°,倾角42°,落差1.5 m. 断层东西方向长度30~45 m,南北方向长度50~60 m,断层前后10~20 m煤层的顶底板有1~1.5 m落差的起伏段,实体煤一侧帮部较破碎,严重影响巷道支护的施工。

2 分层次注浆加固技术

巷道围岩破碎不仅使巷道承载能力降低,造成片帮、冒顶等安全事故,并且影响锚杆索的支护效果。如采用单体支柱会加剧顶板破碎,锚杆无法有效锚固煤体,注浆时漏浆严重,影响注浆加固的范围。因此,针对断层影响下破碎围岩的注浆,首先加固浅部破碎的围岩,随后进行内部断层围岩的加固。

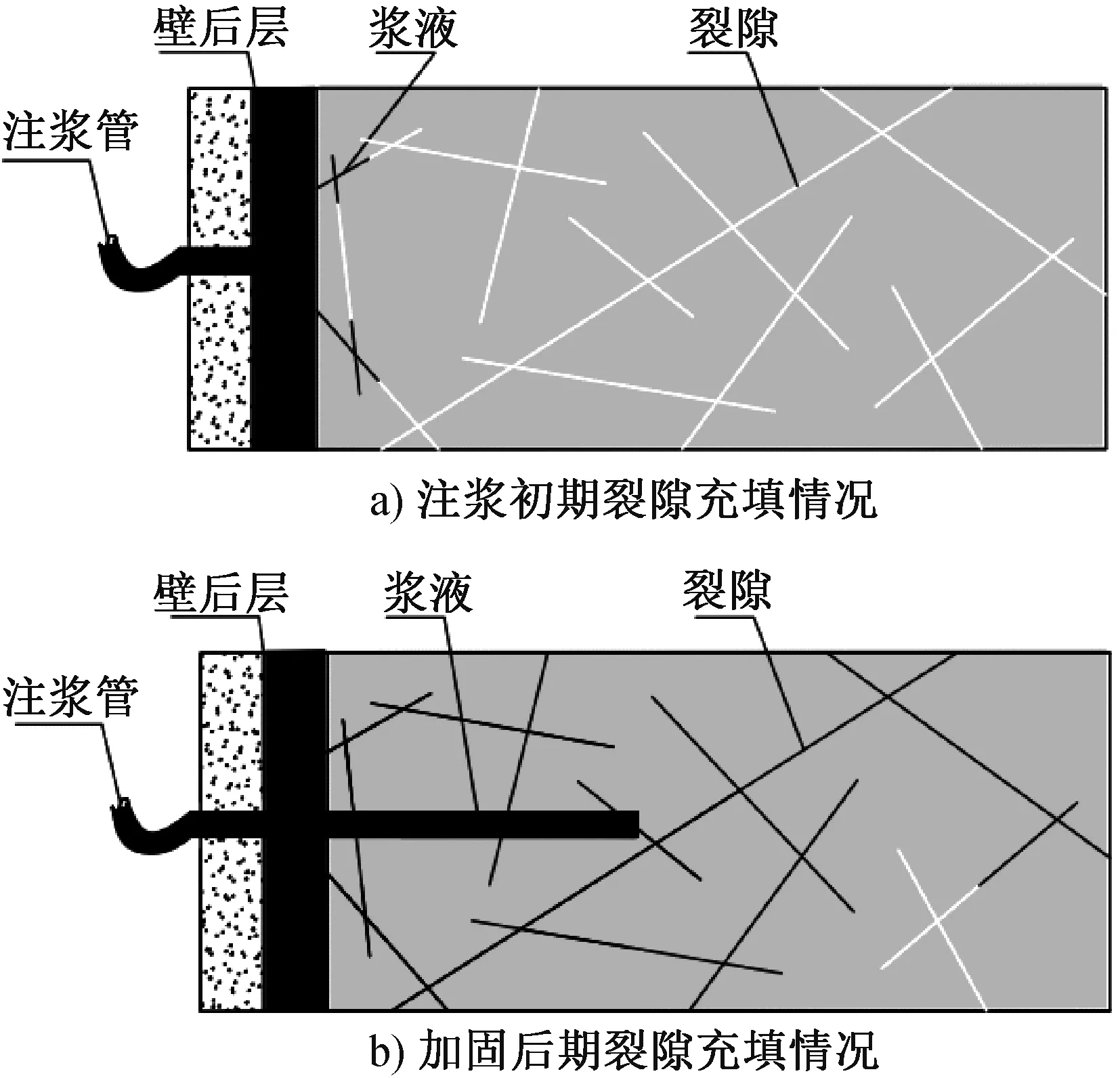

2.1 单一层次注浆加固机理

注浆加固通常采用单一层次范围的注浆工艺。浅部围岩破碎,裂隙发育,有良好的浆液流动通道,该工艺对于浅部围岩完整性良好,中深部裂隙发育的煤岩体加固比较实用,对于深部围岩裂隙发育降低,过断层时有较发育的节理破碎带情况的巷道较不适用,此情况的巷道围岩注浆加固机理见图2.

图2 单一层次注浆加固过程示意图

由图2a)可以看出,煤岩体内部裂隙比较发育,浅部围岩破碎,当采用单一层次注浆加固时,注浆管直接插入煤体内部展开注浆,可以有效加固注浆管范围内的裂隙。随着注浆的进行,见图2b),部分浆液从内向外流至破碎区,由于距离较远,而且是反向流动,使浆液无法完全充填破碎围岩。外部围岩不能封堵致使注浆压力无法增大,浆液无法流入到更深部位,影响注浆效果。

2.2 分层次注浆加固机理

根据巷道受断层和采掘影响及浅部围岩和深部断层带较破碎的特征,提出分层次注浆加固技术,加固机理见图3.

图3 分层次注浆加固过程示意图

由图3可知,在注浆初期,首先对浅部的围岩进行加固,主要采用“两堵一注”的工艺,将围岩浅部的塑性区加固,能够有效填充浅部裂隙,也能适当加固中部围岩裂隙。随后待浆液完全与煤岩体胶结后,展开深部围岩的注浆加固,见图3b). 初期对浅部破碎围岩加固,能够提高围岩完整性,防止发生漏浆,解决注浆压力无法增大的问题。当浅部围岩裂隙被充填后,能够形成有效的密闭空间,有助于浆液在深部裂隙煤岩体中扩散。

3 巷道支护及注浆加固研究

由于巷道实体煤帮部围岩破碎,影响锚杆索支护施工,故而首先需要对巷道展开层次注浆加固,随后进行锚杆索支护补强。

3.1 层次注浆加固方案

根据断层产状和探测结果,断层最大影响范围东西走向长为65 m,倾向最大为60 m. 因此,注浆加固范围在回风顺槽的140~225 m,共85 m,注浆深度设计为70 m.

回风顺槽沿煤层顶板掘进,巷道断面为矩形,掘宽4.5 m,掘高4 m. 采用层次注浆加固的方法,第一阶段浅部注浆深度为10 m,注浆孔上下两排设计,注浆钻孔布置见图4.

图4 注浆钻孔布置示意图

由图4可知,注浆钻孔呈“三花眼”布置,上排钻孔距离底板3.0 m,上下排钻孔垂直距离为1.0 m. 上排注浆钻孔仰角为3°,下排钻孔垂直于煤帮设计。由于浅部煤体破碎,注浆压力一般为3 MPa,范围内共施工钻孔32个。

浅部注浆完成,待浆液完全与煤体胶结后展开深孔注浆。深孔注浆则利用已施工的浅孔,在其基础上继续钻进至70 m深度,可以大大提高钻进效率,也能减小对煤体二次钻探扰动,注浆压力选择在10~15 MPa.

如果出现漏浆等现象,需要适当减小压力或者暂停注浆,待浆液固结后继续。注浆加固选择单液无机注浆材料,由于浅部注浆需要浆液快速凝固,封堵浅部裂隙,对流动度要求较低,因此选择水灰比较小为0.6∶1. 深部注浆加固需要浆液流动时间较长,需要较长的初凝时间,也需要有良好的流动度,因此水灰比选择为1.0∶1,统计可得最大单孔注浆量为3.6 t.

3.2 锚杆索支护方案

完成注浆加固后,巷道煤体的完整性提高,需要展开巷道锚索网联合支护补强。巷道断面支护示意图见图5.

图5 巷道断面支护示意图

巷道顶板锚杆采用d20 mm×2 400 mm的高强度螺纹钢锚杆,每排5根,两顶角锚杆设计的倾斜角度为70°,锚杆的间、排距为800 mm×1 000 mm. 锚索采用规格为d17.8 mm×7 200 mm的钢绞线锚索,间、排距2 000 mm×1 800 mm.

巷道两帮采用的锚杆规格一致,均为d18 mm×1 800 mm的玻璃钢锚杆。每帮设计锚杆3根,间距为2 000 mm,排距为1 500 mm,上排锚杆仰角设计为15°,中间和下排锚杆均垂直于煤体布置,下排锚杆距离底板500 mm.

3.3 巷道加固效果检验

为了检验注浆加固的效果,在注浆施工前,对注浆范围内巷道布置变形观测点。以揭露断层处为中心,每隔10 m,用十字布点法设置观测点,观测巷道的变形速率。揭露断层处的巷道变形速率见图6.

图6 巷道变形速率特征曲线图

由图6可知,注浆前,巷道整体变形速率较大,由于围岩发挥自身承载力,变形速率逐渐减小。注浆加固后,初期监测的15 d内,巷道底鼓速率最大,约为3.3 mm/d,巷道两帮平均移近量为2.5 mm/d,顶板下沉速率最小为0.4 mm/d.

注浆加固15 d后,巷道变形速率进一步减小,其中两帮移近量减小至0.28 mm/d,是原来两帮变形速率的11.2%,说明注浆加固对巷道变形控制效果明显。

4 结 论

1) 根据掘进巷道受采掘和断层叠加作用,浅部破碎-中部完整-深部破碎的特点,提出层次注浆加固工艺。

2) 分析单次注浆和层次注浆加固机理,设计了3018回风顺槽过断层的巷道加固方案。

3) 巷道变形监测结果表明,注浆加固后巷道两帮移近量仅为原有变形速率的11.2%,注浆加固效果显著。