浅埋煤层回采巷道支护参数优化

2021-10-13高凤伟张志佳

高凤伟,张志佳

(晋能控股煤业集团 赵庄煤业有限责任公司, 山西 长治 046600)

浅埋深煤层由于其特殊的赋存条件,矿压显现具有如下特征:工作面来压步距小,来压强烈;工作面煤炭采出后顶板基岩沿全厚切落,基岩冒落角较大,冒落直接波及地表,采空区上覆岩层基本上分“两带”即冒落带和裂隙带;来压的主要特征是顶板沿煤壁产生切落并出现台阶下沉。其矿压特征受诸多因素的影响,如地表松散层厚度、基岩层厚度、地表地形、上覆岩层性质等客观地质因素和采高、推进速度等主观可控因素。

因此,根据浅埋煤层的赋存条件和矿压显现特征,研究巷道顶板受力状态和主控因素,以优化回采巷道支护设计参数,在确保安全生产的条件下,降低工人的劳动强度和巷道每米掘进的工作量,提高巷道的掘进效率。

1 工程概况

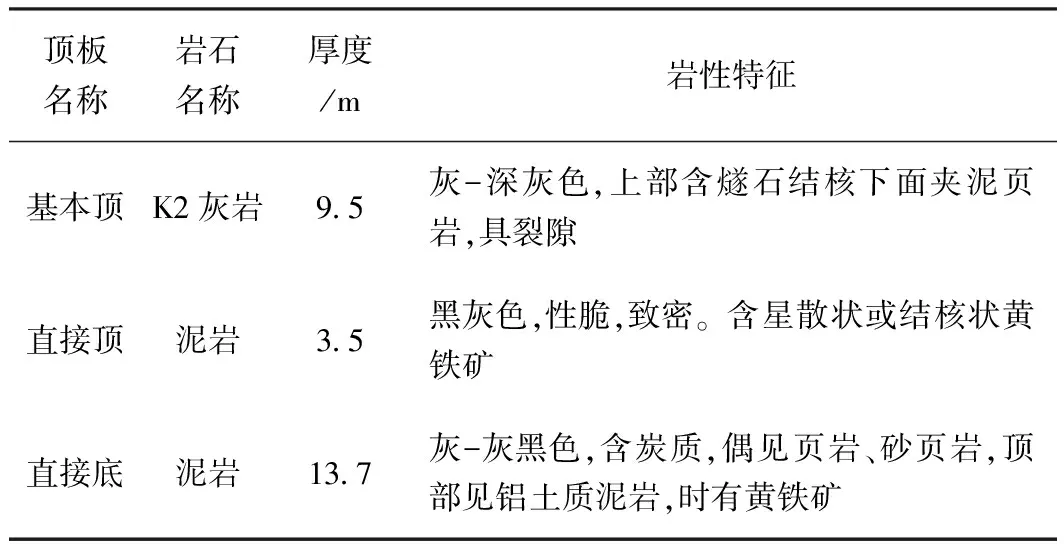

某矿井15号煤层位于太原组一段顶部,泥岩之下,地面标高为+635.00~+550.00 m,埋深为85.00~180.00 m,煤层厚1.40~3.40 m,平均厚2.80 m,煤层结构简单,一般含0~2层矸石,矸石成分多为炭质泥岩或灰黑色泥岩。其直接顶为泥岩,基本顶为K2灰岩;底板多为灰黑色泥岩,见表1.

表1 15#煤层顶底板情况表

15号煤层工作面运输顺槽和回风顺槽均设计为矩形断面,掘进宽度为4 200 mm,掘进高度为2 900 mm,掘进断面积为12.18 m2;净宽为4 000 mm,净高为2 800 mm,净断面积为11.2 m2,采用锚网+锚索联合支护,原支护设计根据工程类别法进行,锚杆长2.4 m,间排距0.8 m×0.8 m,锚索长6.3 m,间排距2 m×1.6 m,根据现场观测,巷道围岩无变形,巷道整体支护强度过大,不仅造成支护材料的浪费,而且严重影响了巷道掘进速度。因此,亟需采用现代支护理念进行巷道优化设计。

2 巷道顶板力学模型的建立与分析

回采巷道在锚网索联合支护作用下,巷道顶板支护结构控顶范围内岩层可看作梁结构,考虑到岩层的岩性和构造特点,可用弹塑性理论求解。因此运用Timoshenko梁理论计算,建立锚杆(索)支护条件下梁的载荷力学计算模型,见图1,图中竖向均布荷载为q,不同锚网索施加在顶板岩梁的集中载荷分别为p1、p2、p3、p4和p5,与集中力相对应的符号ξ1、ξ2、ξ3、ξ4和ξ5分别是该力作用于梁上点在X轴向上的坐标值。根据研究对象自身结构和受力条件的对称性特点,定义边界力为Q0和M0,依据不同载荷展开计算。

图1 巷道顶板围岩结构力学模型图

假设巷道顶板承受均布荷载q和集中力(p1、p2和p3)共同作用时,根据Timoshenko梁的平衡方程,则数学表达式为:

在巷道中采用锚网索支护控制顶板岩层,除了应考虑上面关于对梁结构变形的计算外,还应考虑梁两端岩体自身抗拉(或剪)破坏的能力。根据梁结构和载荷的对称性,可求得梁两端的支承反力R即:

通过上述计算分析表明:

1) 在锚网索支护下,集中载荷p2的主要作用是控制顶板弯曲下沉,当p2值增大时顶板下沉量减少,集中载荷p1和p3对顶板变形的影响,要考虑载荷大小和载荷作用点位置这两方面的因素。

2) 似连续体短梁两端作用在两帮的支承反力随l和q的增大而增大,但随集中载荷p1、p2、p3和p4的增大而减小。

因此,设计锚网索支护方案必须考虑支护强度(或密度)和锚杆(索)布置方式两方面因素。

3 数值模拟计算与分析

1) 计算模型及参数设定。

15号煤层回采巷道在地层中所处最深处约150 m,地应力边界条件根据实际测量结果进行施加,垂直应力3.75 MPa,水平应力设置2.5 MPa,选用Mohr-Coulomb本构模型,模型采用cable单元模拟锚杆和锚索。模拟支护设计方案见表2.

表2 支护设计方案参数表

2) 数值模拟计算与分析。

数值模拟计算见图2,图3,图4. 方案一回采巷道顶板最大下沉量为57 mm,最大底鼓量为60 mm,两帮最大水平位移量为56 mm;方案二回采巷道顶板最大下沉量为134 mm,最大底鼓量为122 mm,巷帮最大水平位移量为142 mm,即两帮最大移近量为284 mm,巷道变形量在允许范围内,能够满足巷道使用用途和安全性;方案三回采巷道顶板最大下沉量为207 mm,最大底鼓量为162 mm,巷帮最大水平位移量为202 mm,即两帮最大移近量为404 mm,巷道变形量超出了允许范围,不能够满足巷道安全使用。

图2 支护方案计算模型图

图3 支护方案垂直位移云图

图4 支护方案水平位移云图

根据煤矿回采巷道围岩变形量要求,顶底板及两帮移近量不大于300 mm,并考虑经济、掘进速度及服务时间等影响因素,最终确定采用方案二作为回采巷道支护设计方案。

4 现场应用及支护效果评价

1) 监测方案。

回采巷道支护参数优化后锚杆(索)受力监测断面设备布置见图5,在监测断面布置了8根测力锚杆,2个锚索测力计。

图5 巷道监测断面布置图

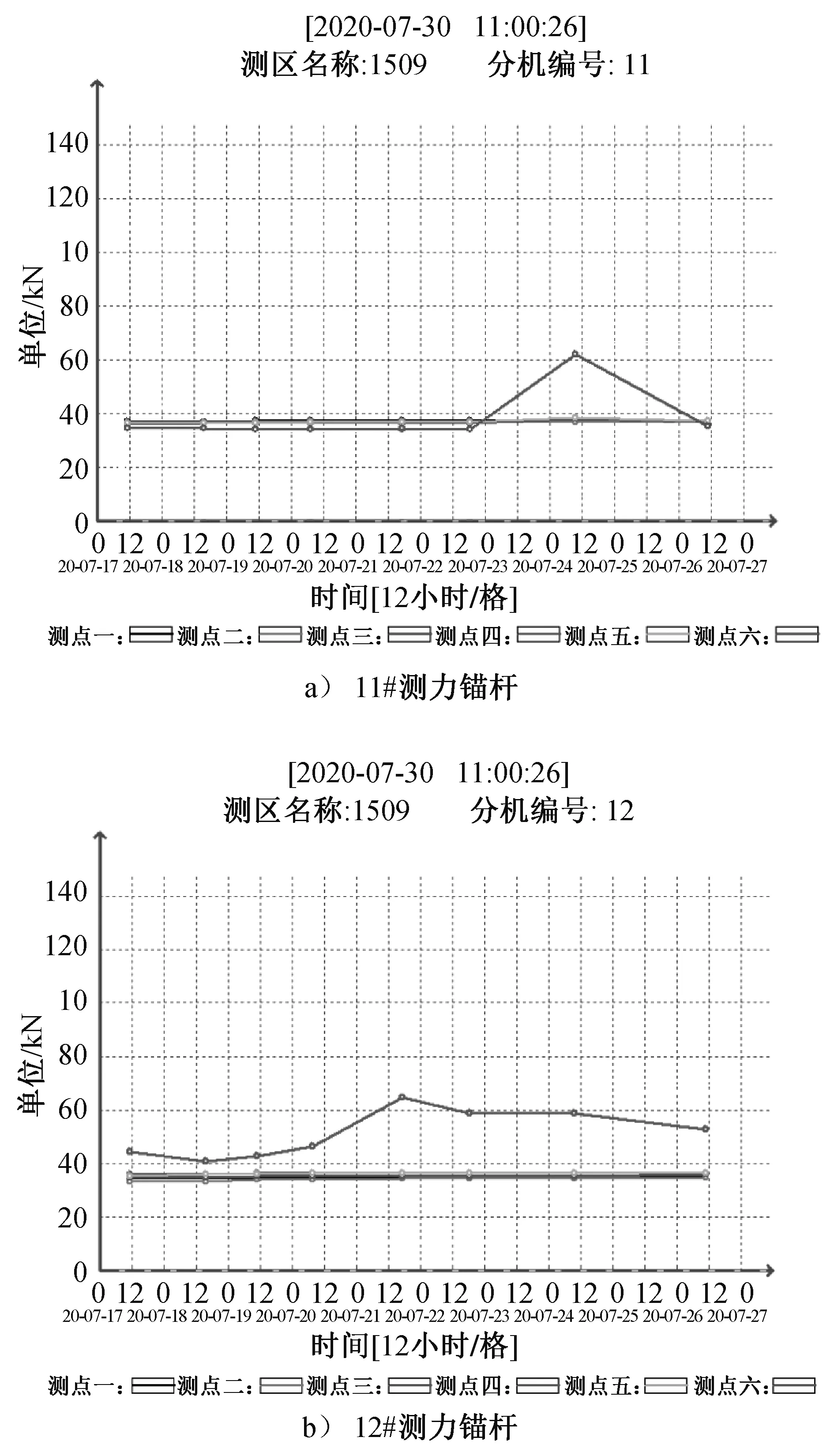

2) 监测数据分析。

a) 测力锚杆各测点的受力大小不一,受力范围为33.5~65.3 kN,最大值出现在顶板11号和12号测力锚杆,11号锚杆最大值出现在测点六位置,为61.5 kN,较初始值36.0 kN增加了70.83%;12号锚杆最大值出现在测点六位置,为65.3 kN,较初始值43.9 kN增加了48.75%,增加幅度较大,见图6.

图6 测力锚杆监测数据分析曲线图

b) 同巷道原支护方案测力锚杆最大值为53.2 kN相比,优化后测力锚杆的最大值增加了22.7%,且增加幅度较大。

c) 所有测力锚杆不同段受力远低于锚杆的屈服荷载125 kN,顶板处于稳定结构状态。

d) 3号锚索测力计的读数为199.06~208.44 kN,增加幅度为4.71%,4号锚索测力计的读数为203.25~211.42 kN,增加幅度为4.02%,增加幅度均较小,远低于锚索破断载荷538 kN. 同巷道原支护方案相比,锚索受力变化不大,见图7.

图7 锚索测力计监测结果图

e) 通过监测巷道支护构件锚杆(索)的受力状况,表明支护参数优化后锚杆(索)受力处于合理范围,巷道顶板处于稳定结构状态。

5 经济效益分析

回采巷道支护优化后材料消耗见表3,与原支护方案成本对比见表4,优化后巷道支护各项成本降低了16.7%~19.0%,提高了矿井的经济效益。

表3 回采巷道支护优化后材料清单表

表4 回采巷道原方案与优化后方案支护成本对比表

6 结 论

1) 巷道支护参数优化后,支护构件锚杆(索)受力均在合理范围之内,巷道顶板处于稳定结构状态,巷道围岩控制效果较好。

2) 根据回采巷道煤层顶板特征,将原设计锚杆的排距从1.0 m提高到1.2 m,相应锚索排距从2.0 m提高到2.4 m,降低了工人劳动强度和巷道掘进每米的工作量,巷道掘进效率提高了将近20%;巷道支护各项成本降低了16.7%~19.0%,提高了矿井的经济效益。