BIM技术在装配式建筑中设计与建造应用研究

2021-10-13王会

王 会

(连云港职业技术学院,连云港 222000)

引言

装配式建筑是指预制构件在工厂生产加工,在施工现场装配而成的建筑。装配式建筑与传统建筑相比,在施工效率、施工精度、施工质量以及绿色节能等方面具有较大优势。装配式建筑的发展促进了建筑产业转型升级,有利于节能环保、提高生产力。2016年2月国务院出台《关于大力发展装配式建筑的指导意见》的文件,提出力争到2026年,使装配式建筑占新建建筑面积的比例达到30%。在国家政策的指导下,全国各省市因地制宜发展装配式建筑产业,预制装配式建筑已成为建筑产业的方向标。

然而装配式建筑在建设的过程中,涉及设计、生产、运输和装配等多个环节,具有显著的集成性和系统性特征,须采用一体化的建造方式。特别在设计和施工环节中,对信息有大量需求[1],如果某一环节出现信息不对称,信息传递不及时,都会导致施工环节出现问题,从而影响工期和工程质量。为了解决上述问题,提高装配式建筑建造中参建各方的协同工作效率,在装配式建筑设计和施工阶段引入BIM技术,发挥BIM信息共享和集成优势[2],促进装配式建筑产业更好地发展。本文以某装配式住宅项目为例,提出了BIM技术在装配式建筑应用的基本流程,采用多款BIM软件交互应用,探究了BIM技术在装配式建筑设计、生产和施工阶段的应用价值,为今后BIM技术在装配式建筑全寿命周期的应用提供参考[3]。

1 项目概况

本项目为苏州市虎丘C地块保障房建设项目11#住宅,建筑面积8 219.56m2,地下一层,地上18层,总高59.7m,结构类型为装配整体式剪力墙结构,抗震设防烈度七度,抗震等级三级,建筑设计使用年限50年。本工程按民用建筑工程设计等级为居住建筑一级,建筑耐久年限50年,耐火等级地上二级、地下一级; 屋面防水等级I级,项目的三维效果如图1所示。

图1 建筑三维模型

2 BIM技术在装配式建筑中应用的基本技术路线

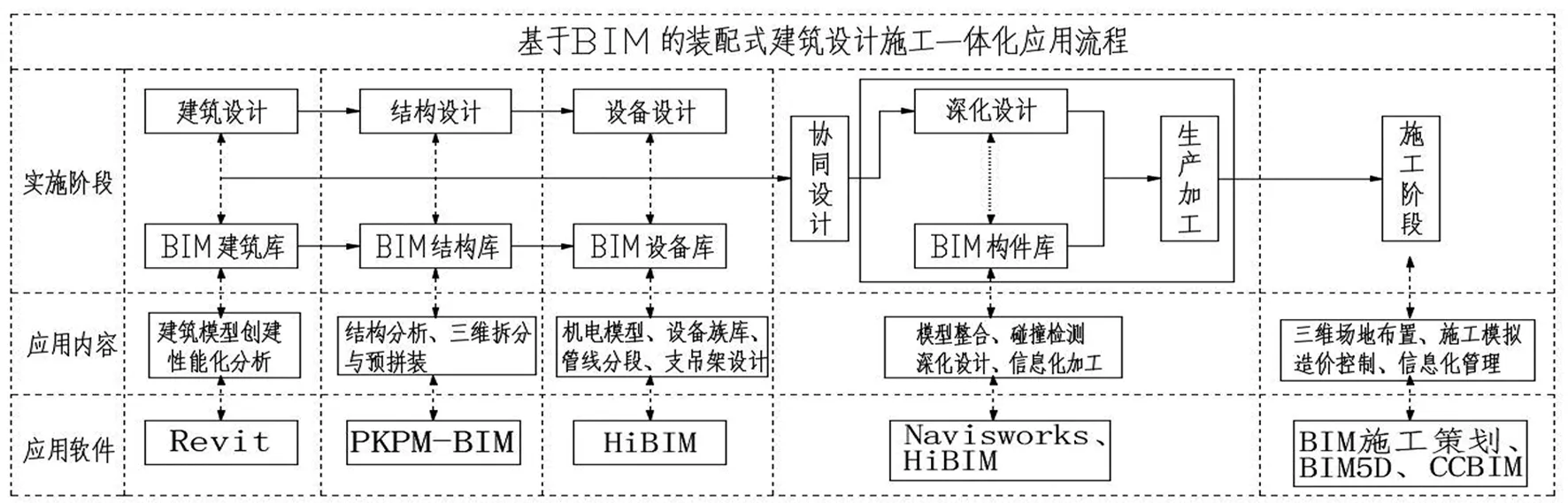

现阶段装配式建筑的设计流程,不少设计院是在传统设计基础上增加了构件的拆分及深化设计,尽管设计方法比较成熟,但由于装配式项目加工和装配的精细化程度较高,协调难度较大,如按照传统设计方法和施工手段,造成大量的信息不对称,严重影响了建造的效率和质量。基于BIM 技术的装配式设计,优化了传统的设计流程,其最大的特点利用 BIM 模型库,采用模块化的设计手段,将整个设计流程串联起来,从而提高设计效率。首先运用建筑信息化BIM技术对建筑物前期的方案进行日照采光、自然通风等性能化分析,选择最优的户型组合方式。根据建筑模型进行结构部分以及MEP部分的组装,再将全专业的 BIM 模型导入到Navisworks、PKPM-BIM等专业软件,计算分析整体模型的结构和造价的合理性。最后,在 BIM 模型库中选出相匹配的构件模型进一步深化调整,优化后的信息传递至加工厂进行批量生产。BIM 技术的应用贯穿了装配式建筑的模块化设计、加工和装配的全过程,其数据高度集成,提高了装配式建筑施工效率,具体的实施流程如图2所示。

图2 基于BIM的装配式建筑设计施工应用流程

3 BIM技术在装配式建筑设计阶段应用

3.1 三维可视化协同设计

装配式建筑是集设计、生产、施工、装修和管理为一体的集成化建筑,相较于传统建筑集成化程度较高,全生命周期的各阶段都需要各专业人员共同配合才能完成项目建设。如按照传统的二维协同化设计,以二维图纸交付,将存在信息沟通不畅,造成较多的错漏碰缺等设计问题。为此,本项目在设计的过程中,采用了工作集协同设计方式,通过工作集将项目的建筑、结构和机电进行分解,将分解的子项目分配给多人协作完成,如双方设计内容有交叉,可以直接基于三维模型进行线上交流,向对方发送申请编辑权限请求进行修改,最后将完成的设计成果通过局域网同步上传到服务器的中心文件,实现专业间及专业内部之间设计信息的有效传递和交流,减少设计变更。因此,基于BIM技术可视化协同设计特点,能串联起装配式建筑设计、生产、施工、装修和管理的全过程,使得设计过程运转流畅,实现了BIM技术的真正价值[4],有利于装配式建筑精细化施工和管理,提高了建造效率。

3.2 预制构件深化设计及校验

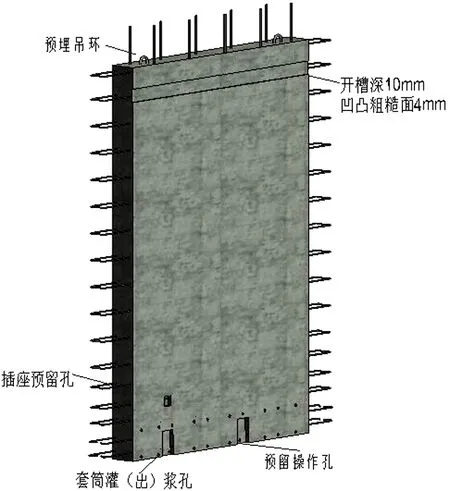

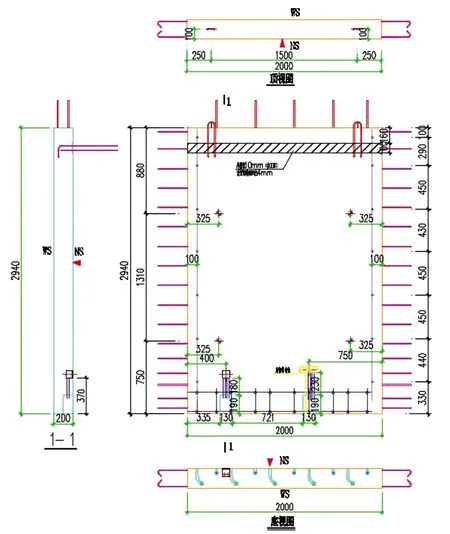

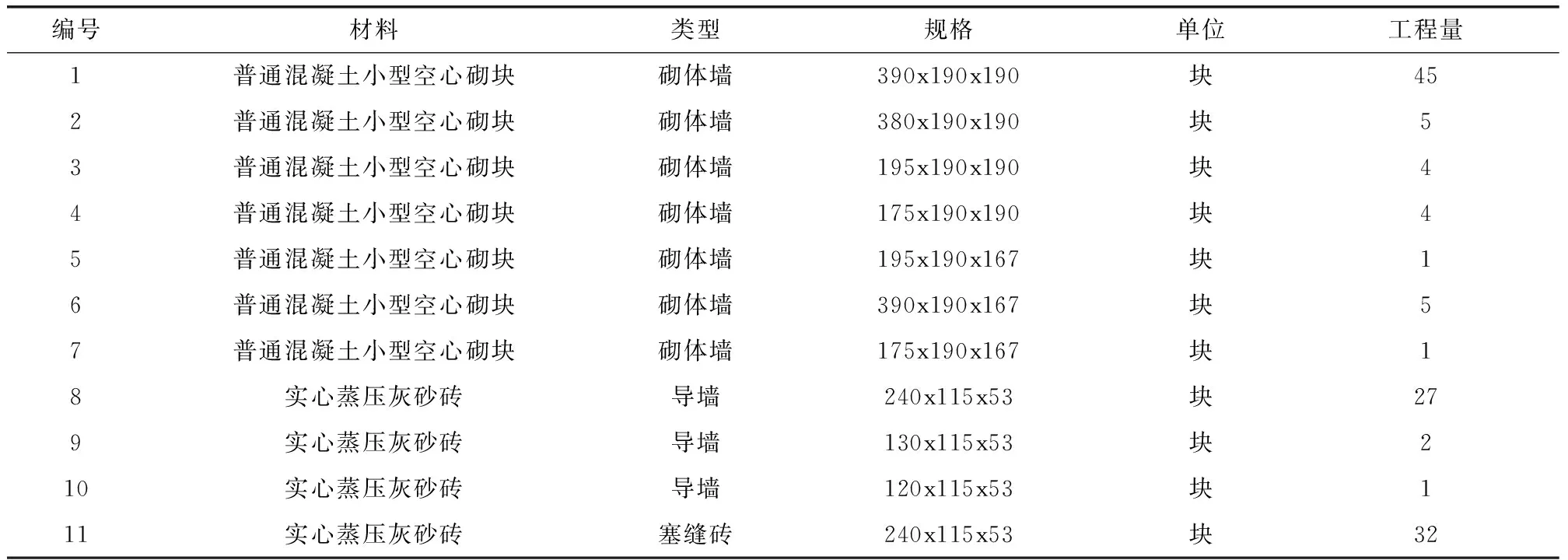

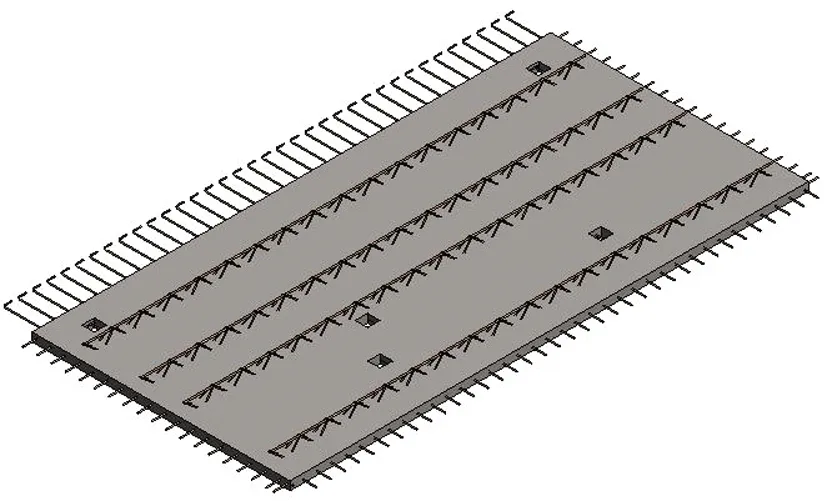

由于装配式建筑的特点,BIM模型整体拆分界面不明确,单一预制构件族设计完成后,在模型组装的过程中容易出现构件拼装碰撞,尤其是构件外露的钢筋在墙板、梁柱交界处,极易产生钢筋的位置冲突,此外灌浆套筒和连接钢筋也容易产生错位,同时预制构件设计过程中机电管道洞口未预留,使得水暖电部件和预制构件发生冲突[5],需要现场重新开槽开洞进行安装,影响施工进度。为避免出现上述问题,在本项目中将Revit创建的模型导入到PKPM-BIM协同设计平台,采用PKPM-PC拆分模块对模型进行三维拆分,拆分过程中同时考虑运输尺寸、吊装的重量以及装配的模数化,匹配工厂和构件库中现有的构件。当墙、板、柱和楼梯等预制构件完成拆分后,将预制构件进行三维预拼装,最后将拼装后的模型整合到Navisworks平台,进行碰撞检测、施工模拟,提前发现施工过程中可能出现的冲突问题,从而深化调整,最终将优化的预制构件通过软件PKPM-PC导出加工详图和材料统计表,将BIM模型深化数据信息提供给构件厂智能化加工,提高装配式建造效率,预制墙板构件深化模型及加工图如图3、4所示。

图3 预制构件NQY30-2墙板深化模型

图4 预制构件NQY30-2墙板加工图

3.3 管线分段和支吊架设计

在机电设计阶段,采用品茗HiBIM机电深化功能对本项目的水暖电专业进行了深化设计,依据优化后的全专业模型进行机电预制和管线分段,分割范围结合实际采用了单根、整段管线,以及管线类型的方式进行分割,暖通、桥架以及管道分段连接采用了风管法兰、桥架连接片和管道卡箍连接方式,通过对分段的管线进行编号、管线统计和预制出图,得到了本预制机电工程安装工程量和下料加工图,为项目后续施工提供了准确的资源采购计划,避免工期延误。

在机电安装准备阶段,本项目提前进行支吊架设计、选型和布置(如图5),并进行承载力验算,对不合理的进行调整直到验算通过,最后导出支吊架计算书,作为验算的记录报告。在验算过程中主要设置支吊架规格、管线的规格类型、材质密度以及支吊架的布置间距,通过验算,可以得出支吊架的选型和布置是否符合规范的要求,如图6表示支吊架跨度验算不满足要求,主要由于支吊架布置间距3m超过了最大间距2.6m要求,其它杆件、焊缝、膨胀螺栓以及根部底板满足验算要求。优化调整验算通过后,对支吊架进行编号、按楼层统计支吊架规格数量、长度和重量,提高了支吊架施工效率。

图5 暖通分段和支吊架设计三维效果

图6 支吊架验算

3.4 立面砌体排砖深化设计

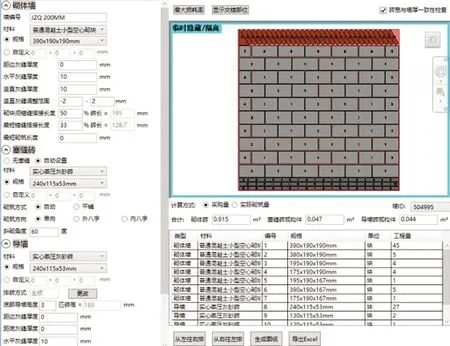

由于装配式建筑精细化施工的要求较高,为了使砌体砌筑精准定位达到设计的效果,必须提前做好策划。本项目采用基于Revit平台的HiBIM软件土建深化功能,对外墙砖块进行精准定位(见图7),根据项目的要求,实现一键智能砌体排砖,直接指导施工[6]。通过应用BIM技术的可视化砌体排砖功能,设置砌体墙、塞缝砖、导墙的材料类型,调整相应的尺寸,结合现场实现砌体墙的单面和多面墙排砖、同时根据砖匹数修改构造柱槎高,导出砖的excel形式的材料统计表(表1)和砌体排砖CAD大样图(见图8),根据计算出的砌体砖,塞缝砖以及导墙砖的使用量,制定了准确的材料采购量计划,在项目中指导工人精准施工,节约材料的消耗量,使砌体施工美观。排砖的过程中还考虑了砌体墙内设置有构造柱、圈梁以及翻边的情况,优化砖的最终排布方案,方便工人施工,最大化节约材料。

图7 BIM技术排砖立面深化效果

图8 排砖CAD大样图

表1 局部墙体排砖报表(JZQ 200MM)

4 BIM技术在装配式建筑加工和施工阶段的应用

4.1 预制构件生产阶段BIM的应用

在装配式预制构件生产加工阶段,采用PKPM-BIM协同设计系统平台将设计数据,通过自动接收、构件库选择和Excel导入等多种方式传递到PC构件加工厂,实现预制构件设计阶段的图纸信息、关键工序的钢筋以及预埋件信息和生产加工阶段无缝对接。对构件的生产过程,生产进度、以及生产的状态和工序,通过PDA和二维码的形式采集记录每道关键工序信息(如图9所示),使构件的加工参数信息和BIM平台设计数据信息实时同步,避免预制构件的生产错误、提高了构件生产效率[7]。

图9 预制构件加工信息采集与管理

本项目采用基于RFID技术的生产管理信息系统,以预制构件BIM模型为核心(如图10、11),与生产管理信息系统进行链接形成生产数据库,以计算机辅助制造(CAM)为手段,以物联网(IOT)为媒介,通过BIM技术为设计院和构件厂提供数据传递和交互的平台[8]。在预制构件生成加工过程中,通过生产管理信息系统,实现生产设备对BIM信息的自动识别和自动化加工(如图12),通过RFID和生产管理信息系统的综合应用,合理安排排产计划,整个生产流程采用电子交付方式,提高本项目预制构件生产效率。构件出厂前,按照BIM拼装模型中设定的构件编号,在装配式建筑构件贴上RFID标签(如图13),经阅读器扫描出厂,出厂记录直接反馈于管理系统,通过RFID进行构件生产信息跟踪追溯,实现产品的智能化管理[9]。

图10 钢筋混凝土叠合板YB-8a模型

图11 钢筋混凝土叠合板YB-8a细部尺寸

图12 信息化自动加工流程图

图13 二维码智能化管理

4.2 三维场地布置应用

通过BIM施工策划软件,导入坐标点高程数据生成了接近实际施工现场的地形地貌,采用分阶段建模的方法,依据总平面图完成三维场地布置。通过布置安全文明施工的参数化模型,创建标准化的工地,同时可外接AR设备,实现场地三维全景漫游,增强可视化效果,可视化交底,使施工人员快速了解现场环境以及安全隐患。在项目前期施工准备阶段,根据平面布置的原则和规范,采用BIM技术对现场材料的堆放和布置进行模拟,减少二次搬运[10]。通过对塔吊吊运覆盖整个施工面进行模拟,减少多塔吊起重臂交叉,同时对预制构件的吊装施工模拟,提前优化场地布置和现场的行车路线,将施工安全问题提前暴露出来,及时解决,避免在实际作业过程中,出现安全隐患,产生较大的变更,严重影响项目的工期和质量。

由于本项目地处核心区,周边环境复杂,通过利用策划软件进行场地布置和施工模拟(如图14),复核材料运输通道、PC构件的吊装方案,优化场地布置,最终施工现场的场地利用率提高约10%,各装配构件的堆场冲突率下降约20%,累计节约工期约20日[11]。

图14 项目三维场地布置

4.3 BIM5D施工模拟和全过程管控

品茗BIM5D是以BIM三维模型和数据为载体,通过关联施工过程中的进度、成本、质量以及安全等信息,为项目提供精细化管理的数据支撑。本项目通过 HiBIM 软件将.rvt格式的BIM 模型通过导入导出功能模块,导出为BIM5D所支持的 pbim 格式文件,通过采用BIM5D施工模拟建造过程分析,对本项目实际进度和成本与计划进度和成本进行对比,导出了偏差分析报告,找出了影响施工进度和成本偏差主要原因,并在后续装配施工过程中,对构件的现场吊装、结点的连接和灌浆等关键节点的施工方案进行了优化,最终缩短工期20天、节约成本150万。BIM5D模拟建造过程演示如图15所示,本工程还采用BIM5D技术对项目的施工质量和安全进行了管控,通过实时采集现场的质量和安全问题,云同步上传照片和文档,对项目进行变更动态管理,将变更信息与BIM模型进行关联,掌握施工过程结算和竣工结算时变更资金的去处。在项目实施的过程中,通过材料统计功能,导出项目的清单、定额以及钢筋工程量,提前做好了资源的采购、备料计划,保证项目顺利实施。

4.4 BIM可视化信息综合管理

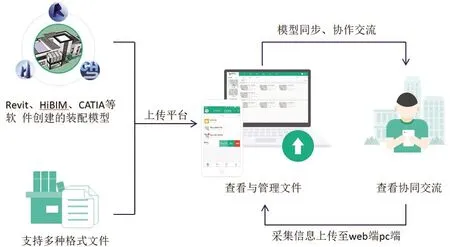

品茗CCBIM是一款轻量化的移动用模工具,能够将BIM模型、CAD图纸等文件同步至移动端随时随地进行查看,并且将移动端采集的数据在后台集中管理,有利于数据的可追溯性,支持基于文件发起任务和评论,使项目参与方协作更快捷、更高效。

本装配式项目实施过程中,将BIM5D、Revit模型以及CAD文件导入到PM-CCBIM管理平台,参建各方基于平台进行在线浏览、问题沟通交流,业务流程管控,通过CCBIM发起任务实现多维度全过程信息协同,提高施工和管理效率。在CCBIM平台应用中,施工员在移动端轻量化查看模型并进行技术交流,现场的巡视人员通过WEB端、PC端上传并管理模型及文件,利用移动端查看并采集现场质量、安全和进度等有关的问题,同时将出现的问题数据信息同步上传至CCBIM管理平台,负责人通过平台及时了解问题,在规定时间内快速进行整改优化,实现高效的质量安全问题处理[12],提高了装配式建筑的施工效率,CCBIM可视化项目管理流程如图16所示。

图16 BIM可视化项目管理流程

5 结论

BIM技术在装配式建筑设计、预制构件加工以及施工阶段的深化应用,能较好地实现装配式建筑预制构件的标准化设计和生产,能够准确直观地表达设计意图,提升拆分及深化设计质量。通过BIM技术的三维策划与施工模拟,有助于优化施工现场和施工方案,采用BIM5D和CCBIM技术对装配式施工进行全过程管控和信息化管理,提升装配式项目的建造效率和质量,实现装配式建筑产业高效发展。