原子层沉积制备纳米催化剂研究进展

2021-10-12裴永丽郭长江权燕红

裴永丽 ,郭长江 ,张 宁 ,权燕红,* ,任 军,*

(1.太原理工大学 省部共建煤基能源清洁高效利用国家重点实验室,山西 太原 030024;2.太原理工大学 煤科学与技术教育部重点实验室,山西 太原 030024;3.陕西东鑫垣化工有限责任公司,陕西 榆林 719400)

催化在化学科学研究和化学工业中扮演着无可替代的角色。90%以上的化学品是通过催化工艺合成制备的,催化所创造的产值占全球GDP的近30%。其中,多相催化由于催化效率高、工艺简单等优点而广泛应用于工业、能源和环境保护等领域。近年来,纳米催化的快速发展使得人们可以在纳米尺度有效控制活性物种的尺寸、形貌、组成等微观结构参数,进而获得理想的催化活性、选择性和稳定性[1, 2]。因此,纳米催化剂被广泛应用于多相催化领域,对学术界和工业界产生了重要和长远的影响。其中,金属纳米催化剂由于其高效的催化效率而引起人们极大的关注[3]。

众所周知,金属纳米催化剂的性能受其形貌、尺寸、组分、晶体结构、金属-载体相互作用及表面原子配位环境等因素的显著影响[4]。其中,比较典型的有形貌效应[5, 6]、尺寸效应[7, 8]及限域效应[9 − 11]。目前,金属纳米催化剂的制备策略具体可分为两类:自上而下法[12 − 14]和自下而上法[15]。其中,自下而上法[15]由于效率高、易于操作、成本低等优点,成为目前最常用的制备方法,主要有共沉淀法[16]、溶胶-凝胶法[14]、浸渍法[17]、微波辐射法[6, 18 − 19]等。然而,这些传统制备方法缺乏对粒子形状、尺寸的精确控制,存在活性位点分布不均、活性金属尺寸分布较宽等问题。因此,迫切需要开发一种在原子水平上改善活性位点均匀性及其局部化学环境的方法,进而加速对催化反应机理和催化剂设计合成的深入理解。

原子层沉积技术(atomic layer deposition,ALD),亦称原子层外延(atomic layer epitaxy,ALE)技术,是一种基于有序、表面自饱和反应的化学气相薄膜沉积技术[20, 21]。作为一种自下而上的新方法,ALD独有的三维共形性、高均匀性、原子级精准控制和低生长温度等特点,实现了高均一性金属催化剂的精细可控合成。本文介绍了ALD的发展历史、基本原理、主要设备及工艺、常见底物种类及所得催化剂结构类型;重点阐述了ALD法可制备的催化剂种类及应用方面的最新进展,主要包括金属催化剂、金属氧化物、金属硫化物及金属氮化物催化剂的制备及其在热催化、电催化及光催化中的应用;分析了ALD技术在催化领域中面临的挑战,并展望了未来的发展方向。

1 原子层沉积技术简介

1.1 发展历程

原子层沉积技术可追溯至20世纪六七十年代,由前苏联科学家Aleskovskii和Koltsov首次报道。随后,为了满足电致发光平板显示器对高质量ZnS: Mn薄膜材料的需求,由芬兰Suntalo博士发展并完善,建立了第一个原子层外延(atomic layer epitaxy)沉积系统[22, 23]。然而,受限于其复杂的表面化学反应、低的沉积速率等因素,ALD在最开始并没有取得较大发展。直至20世纪九十年代,随着半导体工业的兴起,对各种元器件尺寸,集成度等方面的要求越来越高,ALD技术才迈入发展的黄金阶段。进入21世纪后,更是蓬勃发展,无论在半导体工业、还是锂电池、太阳能等储能器件方面均得到了广泛的应用。近年来,在光催化、热催化等催化领域也得到了越来越多的关注。

目前,世界各国都有很多研究团队对ALD在多相催化领域的应用研究与机理探究感兴趣[21, 24–27]。中国的覃勇、路军岭等长期围绕ALD技术从事金属催化剂的精准设计与催化反应机理研究。覃勇团队[28 − 31]发展了多种沉积方法,实现了贵金属、过渡金属、高分子、有机-无机杂化物材料粒子尺寸或者薄膜厚度的精准控制,并采用修饰、包覆、限域、组装双界面等方式构筑界面,在原子尺度对催化剂界面结构进行调控,探讨了界面结构对催化性能的影响作用机理。路军岭等[32, 33]成功开发出金属纳米颗粒表界面调控和金属催化剂“自下而上”原子级精准制备的多种普适方法,取得了一系列创新性研究成果。美国的Jeffery等[33 − 35]利用ALD独特的ABC循环反应机制制备了高度均匀的负载型Pd、Pt及PtPd等金属纳米颗粒(NPs),并揭示了其在催化反应中的构效关系。

图1 为 Web of Science 检索到的近五十年来与ALD相关的论文数量。从二十世纪六七十年代的10篇左右,到2000年的500篇左右,2000年以后更是逐年上升,至2010年每年发表的论文数量已经达到2000−3000多篇,充分说明了ALD在近五十年的蓬勃发展。

图1 近 50 年发表的与 ALD 相关的文献数量Figure 1 Number of literatures about ALD in recent 50 years

1.2 基本原理

原子层沉积技术是一种特殊的化学气相沉积技术,是将气相前驱体交替通入反应室并在沉积基体表面发生气-固相化学反应形成薄膜的一种方法。如图2所示,ALD过程由A、B两个半反应,分四个基元步骤进行:第一个半反应为第一前驱体A与底物的反应,步骤(1)为第一前体A与基底表面活性位点(官能团或缺陷)反应均匀吸附在基底表面,形成单分子层(图2(a)、(b)),步骤(2)为用惰性气体吹扫多余的A和反应副产物(图2(b)、(c));第二个半部分反应为第二前体B与表面的A反应,步骤(3)为通入第二前驱体B,并与表面的A反应,形成产物的单分子层(图2(d)),步骤(4)为再次吹扫(图2(e));最后,重复该循环实现产物在衬底表面的逐层生长(图2(f))。ALD技术可以实现原子级别的精确调控,每个循环生成的分子层高度均匀且厚度一致,通过控制每一个循环制备出不同厚度、不同组分的薄膜,并可利用自限性及沉积的共性形合成出更加复杂的催化剂结构。

图2 ALD 技术过程示意图[36]Figure 2 Schematic representation of ALD technology[36]

1.3 主要设备及工艺

目前,催化剂制备中常用的原子层沉积设备除了热ALD外,还诞生了等离子体增强ALD[37]、空间ALD[38]、分子层沉积[39]、电化学ALD[40]等多种新形式。然而,ALD的基本原理是类似的,其基本核心结构也是类似的。因此,ALD工艺也基本类似,通常包括远脉冲式输运系统、反应室、泵真空系统、控制系统四个部分,共10个步骤:①反应物选择、②成分选择、③厚度控制、④饱和度(前体,共反应物和吹扫步骤是否饱和)、⑤特性(材料是否具有所需的材料特性)、⑥温度、⑦均匀性、⑧保形性、⑨成核、⑩安全性、稳定性和再现性。图3给出了几种代表性ALD工艺技术的示意图[41]。

图3 (a)批量式,(b)流化床式,(c)直接写入式,(d)空间,(e)滚轴式 ALD 工艺技术示意图[41]Figure 3 Schematic representation of (a) batch ALD, (b) ALD with a fluidized bed reactor, (c) direct-write ALD,(d) special ALD and (e) cart-wheel ALD technology[41]

特别地,等离子体增强ALD采用了高活性的等离子体作为前驱体,代替热ALD中的普通反应剂,具有沉积温度低、沉积速率快的优势,并拓宽了前驱体、生长薄膜材料和衬底的种类,从而在近年来发展迅速,应用广泛[41, 42]。其设备需要在热ALD的基础上增加等离子发生装置,从等离子体的引入方式来看,主要有自由基增强原子层沉积、直接等离子体原子层沉积、远程等离子体原子层沉积三种设备构造(图4)[41]。

图4 (a)自由基增强,(b)直接等离子体及(c)远程等离子原子层沉积设备构造示意图[41]Figure 4 Schematic diagram of (a) radical-enhanced, (b) direct plasma and (c) remote plasma ALD[41]

2 常见底物与催化剂结构种类

2.1 常见底物

ALD是活性物种在底物上的均匀共形沉积,载体的形貌结构对催化剂的结构起着关键作用。目前,底物的形貌结构众多,包括纳米颗粒、纳米管、纳米线、石墨烯、纳米片以及多孔镍[43, 44]等。本部分按纳米材料的维度进行分类,重点介绍ALD中应用较多的三类基底:一维(1D)、二维(2D)及三维(3D)材料。

2.1.1 一维材料

一维材料,如纳米线、纳米管、量子线等,具有高的比表面积和长径比等特点,是ALD法制备催化剂中的常用底物。Sun等[45]利用TiN纳米线作为载体,采用ALD在氮化钛(TiN)纳米线上实现了超痕量Pt纳米颗粒的沉积,制得超痕量Pt/TiN催化剂,其中,Pt负载量仅为0.65%,颗粒尺寸为1.5 nm。

碳纳米管(CNTs)具有中空结构、纳米级的直径、较高的长径比(> 1000)和较大的比表面积等优点,也是ALD中常用的基底材料。Su等[46]通过等离子体增强ALD技术,将Cu3N纳米颗粒均匀地沉积在高表面积的CNT上,制备出Cu3N@CNTs电催化剂。此外,金属氧化物纳米线如CuO、ZnO纳米线、碳纳米纤维等也是常用的底物材料[47 − 49]。

2.1.2 二维及三维材料

二维材料如纳米薄膜、纳米片和石墨烯等,其超薄的片状结构使其成为ALD技术中一种优秀的基底材料[50]。Lv等[51]采用ALD技术在g-C3N4纳米片上原位选择性生长了TiO2纳米颗粒,成功制备了零维(0D)/2D的TiO2/g-C3N4异质结复合光催化剂,将0D和2D这两种特殊结构的半导体复合在一起构筑的0D/2D复合催化剂使得0D的量子点能够均匀、紧密的贴合在2D纳米片表面,有利于载流子的传输,从而有效提升了催化剂的活性。Sun等[52]通过低温炭包覆的方法在MnO2纳米线外面包覆一层氧化石墨烯(GO),并采用ALD将TiO2选择性的沉积在GO的表面含氧官能团上有效保护了炭层,最终制得了MnO2-GOS-TiO2复合材料,该方法不但实现了低温炭包覆,并采用ALD沉积特有的选择性沉积有效地稳定了炭包覆层,从而利用炭层隔离了二氧化锰和二氧化硫的接触,同时利用TiO2延缓氧化,有力提升了锰基催化剂的低温抗二氧化硫性能。

此外,Chen等[44]以3D多孔镍为基底,利用ALD技术的共形沉积特点及3D多孔Ni基底的协同作用,制备出3D多孔Ni/Pt高效析氢催化剂,该复合材料不但增加了活性表面积,提高了Pt原子利用率,同时提高了电子传导效率,从而提高了催化剂的催化活性,仅沉积了0.1% Pt的催化剂就达到与工业应用中20% Pt/C催化剂相当的催化活性,明确了ALD中底物的结构特点在催化剂制备中的重要性。

2.2 催化剂结构种类

虽然ALD是一种薄膜沉积技术,但由于ALD的共形沉积及表面自限性特点,可以制备出众多不同形貌结构的催化剂。

2.2.1 负载型结构

ALD技术常常被用来制备负载型金属催化剂,包括负载型金属薄膜及纳米颗粒等。Jang等[53]采用特制的旋转反应器与ALD相结合,在g-C3N4表面涂覆了稳定、均匀、致密的ZnO薄膜,制得g-C3N4@ZnO复合材料。Weng等[54]用ALD在Pt/Al2O3表面制得SiO2薄膜层,不但防止了Pt纳米颗粒的烧结,且不影响反应物与金属表面的接触,而且,还调整了催化剂的酸碱性,Si−O−Al的存在为催化剂引入了强Brønsted酸中心,最终提高了其在肉桂醛加氢反应中的催化性能。类似地,Lin等[55]采用ALD,通过控制沉积次数,在Pt/C材料上沉积了厚度可控的氧化物薄膜(TiO2和Al2O3),有效抑制了Pt纳米颗粒的流失和团聚。

ALD也可以用于制备负载型金属纳米颗粒,并通过控制沉积周期,准确地控制颗粒尺寸。Li等[56]采用ALD在TiO2薄膜上生长Bi2O3纳米颗粒,并考察了不同循环次数对Bi2O3纳米颗粒形貌结构的影响及催化性能的影响,其中,沉积10次循环得到的岛状Bi2O3纳米颗粒表现出了最好的光催化活性和稳定性。

2.2.2 核壳和核鞘结构

核壳结构具有独特的限域效应,能有效提高催化剂稳定性[57],成为近年来催化领域的研究热点。由于核壳结构催化剂制备方法大多比较复杂,而且结构难以精准控制,ALD为这一难题的解决提供了可能。Seong等[58]借助ALD在Ag表面沉积了一层超薄的ZnO层。该核壳结构中外壳的超薄性和共形性能够同时利用ZnO的光催化性能和Ag的等离子体特性,有效提高了催化剂的光催化性能。

核鞘结构是指纳米粒子在管状载体中相互隔离的结构,与核壳结构不同,其两端通常是非封闭的,更有利于物质的传输和催化反应的发生。覃勇等[59]利用ALD制得了具有空间分离结构的Pt和CoOx双助剂的多孔TiO2纳米管(CoOx/TiO2/Pt)光催化剂(图5)。其中,Pt纳米团簇作为电子收集器和还原反应活性位点,而CoOx纳米团簇作为空穴收集器和氧化反应的活性位点,分别沉积在多孔TiO2纳米管的内、外表面,得益于空间分离的双助剂作用,电子和空穴分别溢流到管内壁的Pt和管外壁的CoOx(分别发生相应的产氢半反应及甲醇氧化反应),从而提高了电子-空穴对的分离效率及相应的光催化产氢活性。并且该方法具有普适性,已成功合成出其他组分的材料(例如,将CoOx替换为NiO、RuO2及MnOx等),为未来高效催化剂的设计及制备提供了重要的科学参考。

图5 模板辅助 ALD 合成 TiO2/Pt和 CoOx/TiO2/Pt催化剂过程示意图[59]Figure 5 Schematic for TiO2/Pt and CoOx/TiO2/Pt catalysts prepared by template-assisted ALD[59]

2.2.3 多重复杂结构

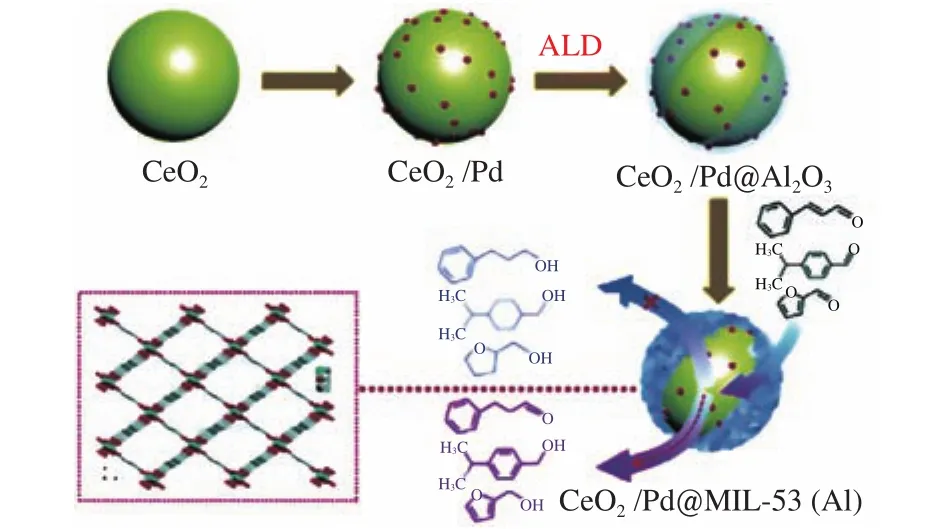

利用ALD自限反应这一特点,还可以制备出一些复杂结构的催化剂。Xu等[60]首先利用ALD在CeO2/Pd纳米球表面上沉积Al2O3制得CeO2/Pd@Al2O3,然后,外层的Al2O3作为牺牲模板与苯二甲酸反应,在CeO2/Pd表面形成MIL-53(Al)壳层,最终制得具有三明治结构的CeO2/Pd@MIL-53(Al)催化剂(图6)。其中,ALD技术的应用使得CeO2/Pd和MOFs之间密切接触,充分发挥了界面间的协同作用。此外,该构型下的MOF壳层有效阻止了夹层中Pd NPs的团聚及烧结,从而在催化反应中表现了良好的稳定性。

图6 CeO2/Pd@MIL-53(Al)三明治结构催化剂的形成示意图[60]Figure 6 Synthetic process of CeO2/Pd@MIL-53(Al)sandwich-structured catalyst[60]

Ge等[61]采用模板辅助ALD技术,制备出一种管套管式多界面新型催化剂(图7),具体为Ni NPs负载在内层的Al2O3纳米管外表面(Ni/Al2O3界面),而Pt NPs负载在外层的TiO2纳米管内表面(Pt/TiO2界面)。在Ni/Al2O3界面水合肼分解产生的氢,而后在Pt/TiO2界面上实现对硝基苯加氢,得益于两个界面的协同效应及有利于中间物转移的独特纳米空间使得该催化剂在硝基苯加氢反应中表现了优异的催化活性。ALD为具有多界面的管套管高效、多功能纳米催化剂的设计提供了新的思路。

图7 Ni/Al2O3 和 Pt/TiO2 串联催化剂合成过程的示意图以及不同催化剂的半剖视图[61]Figure 7 Synthetic process of the tandem catalyst with both Ni/Al2O3 and Pt/TiO2 interfaces and semi-sectional views of different catalysts for comparison[61]

3 催化剂种类及其应用

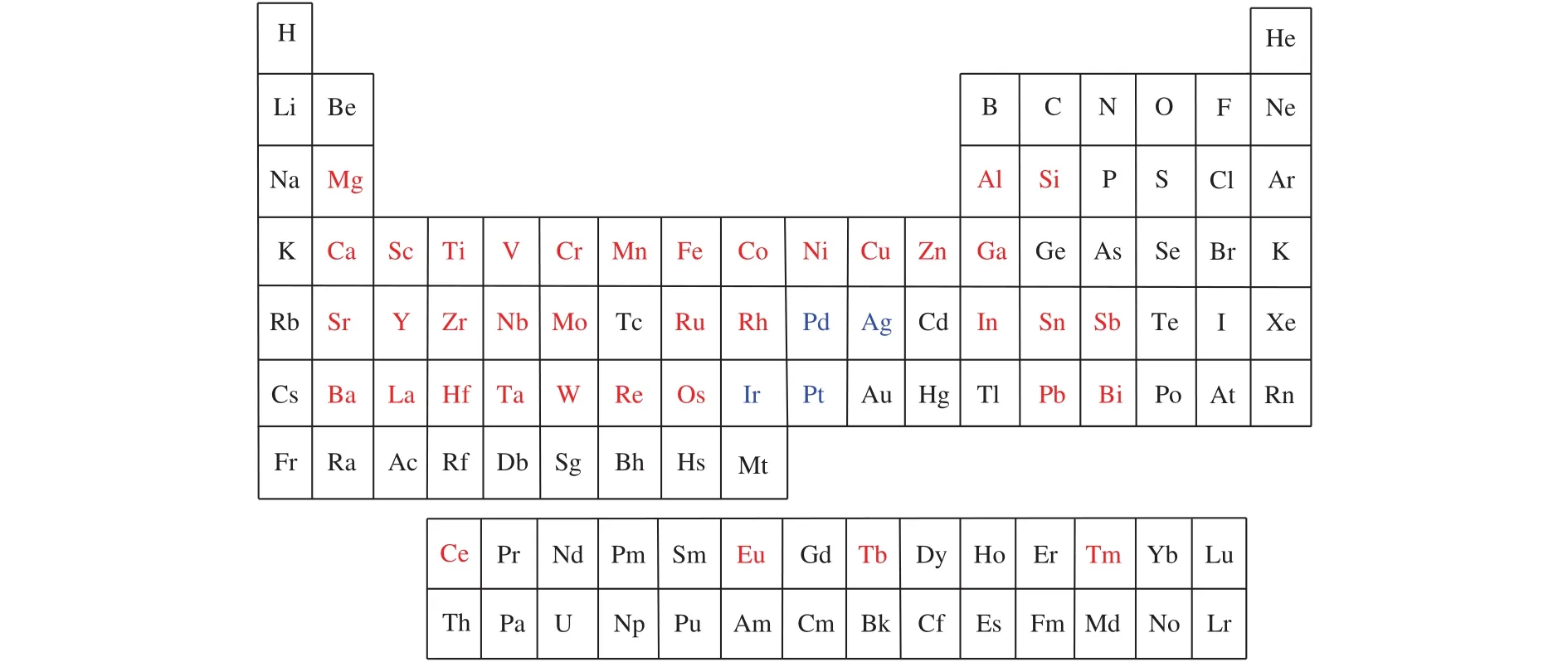

ALD利用其独特的表面化学自限制反应机制,通过调整ALD循环次数、表面处理和沉积温度等,可以实现对金属物种颗粒尺寸(包括纳米颗粒、原子团簇及单原子)、成分和结构的精确控制,同时,有利于金属物种与载体之间的相互作用,从而成为提高催化剂性能的直接、有效途径[29, 62]。此外,ALD法所得催化剂中金属利用率高、负载量低,尤其对贵金属催化剂来说,可显著降低金属用量,无疑能有效降低催化剂成本。因此,ALD技术被广泛应用与不同种类的催化剂制备。图8给出了用ALD法可制备的金属单质、金属氧化物,表明了ALD技术广泛的适用性。

图8 在多相催化中应用 ALD 生长的氧化物(红色)和金属(蓝色)[34]Figure 8 Metal oxidation (red) and metal (blue) prepared by ALD in heterogeneous catalysis[34]

3.1 金属催化剂

3.1.1 单金属催化剂

目前,研究者们利用ALD有效调控了金属与载体间的相互作用,制得了多种小尺寸、高分散度的单金属纳米催化剂。Hu等[63]通过ALD制备了CeO2纳米棒负载Pt纳米催化剂(Pt/CeO2-NR)。与浸渍法相比,ALD法制备的催化剂具有较强的Pt-CeO2-NR相互作用,Pt NPs分散均匀,颗粒尺寸仅为3.05 nm,且Pt沉积后还活化了CeO2-NR的表面氧,并有效降低了Pt的CO中毒效应,释放了Pt NPs上的活性中心,因此,在CO还原NO的反应中表现优异,200 ℃时NO转化率已达到100%。Wang等[64]也采用ALD制备了小尺寸的Ni/γ-Al2O3催化剂,由于其适中的NiO-γ-Al2O3相互作用和更小的Ni纳米颗粒,从而在甲烷重整反应中显示出优异的活性和稳定性。

此外,ALD还可作为催化剂改性的一种有效手段,利用其在活性组分表面沉积保护层,提高活性金属的抗烧结、抗积炭能力,从而提升催化剂的稳定性。Lu等[65]采用ALD技术在Pd NPs外包覆了45层Al2O3,并应用于乙烷氧化脱氢制乙烯反应。由图9可知,在无涂层催化剂上(a),在反应温度高达675 ℃的反应过程中产生了大量积炭(黑色),堵塞了反应器,并且负载在载体(白色斜线)上的 Pd NPs发生严重流失和烧结(b),而有Al2O3保护层的催化剂(c)中,保护层中的微孔有效稳定了 Pd NPs,阻止了其流失、团聚及积炭(d)。简言之,Al2O3包覆层能有效地降低该催化剂在高温下的积炭和烧结现象,反应1 h后,该催化剂上的积炭只有未涂层催化剂的6%,且持续28 h后,其形貌结构仍未发生明显变化,从而有效提升了催化剂的稳定性。类似地,Littlewood等[66]也在Ni/Al2O3上沉积了Al2O3薄层,从而提升了其在甲烷重整反应中的稳定性。此外,Hsu等[67]采用ALD在碳化钨(WC)粉体上沉积Pt薄膜,成功制得Pt-WC核壳催化剂,且ALD所得催化剂在HER反应中保持了与之前报道中ML-Pt-WC薄膜催化剂相当的催化活性,但其Pt负载量减少了近10倍,显著降低了催化剂成本,且可宏量制备,有力推进了催化剂的工业化进程。以上研究展现了ALD在合成高分散、抗烧结、抗积炭的高效金属纳米催化剂中的巨大潜力。

图9 无((a)−(b))及有((c)−(d))ALD Al2O3 保护层的Pd/Al2O3催化剂及其在乙烷催化氧化脱氢反应中的示意图[65]Figure 9 A schematic model of Pd/Al2O3 catalysts without((a)−(b)) and with ((c)−(d)) ALD Al2O3 overcoat during the catalytic oxidative dehydrogenation of ethane reaction at 675 ℃[65]

3.1.2 双金属催化剂

除了单金属催化剂外,双金属催化剂由于结合了单一组分的优点,能够更有效的调控纳米颗粒组成和结构,表现了更好的催化性能而备受关注[29]。传统催化剂合成方法很难制备出均匀的双金属催化剂,通常由不同组成的双金属颗粒与单金属颗粒混合而成。而ALD独特的表面化学自限性使得制备均匀的双金属颗粒催化剂成为了可能。You等[68]通过原子层沉积法在多孔g-C3N4上沉积了FePt纳米颗粒,并通过控制沉积次数控制FePt负载量,并研究了其光催化性能。研究表明,循环30次所得的g-C3N4/FePt-2催化剂具有较高的电子/空穴分离和电子转移效率,表现出最大的光催化活性和较高的稳定性。Lu等[35]利用ALD开发了一种在原子尺度上合成负载型双金属纳米颗粒的普遍策略,如PtPd、PtRu、PdRu等双金属纳米颗粒,该法可选择性的在主金属而非载体氧化物上生长第二种金属,避免了单金属纳米颗粒的生成,成功解决了目前双金属催化剂领域中面临的单金属和双金属纳米颗粒混杂共存的关键难题,并初步实现了在原子层面上对双金属纳米颗粒尺寸、组成和结构的精细调控,有力推进了双金属催化剂的高效制备进程。

3.1.3 单原子及团簇

与金属纳米颗粒不同,单原子及原子团簇催化剂以其最大的金属分散度和独特的电子结构在催化反应中表现出优异的催化性能,从而受到越来越多的关注。目前,金属单原子及原子团簇催化剂主要通过质量选择和配体保护的方法制备[69]。其中,前者仅限于在超高真空条件下实现在薄膜表面的沉积,而后者常由于强配体作用而毒化金属物种。ALD由于具有自限性、单原子生长和可沉积材料范围广等优点,成为精确构建单原子及原子数目可调的单、双金属团簇催化剂的理想方法。Yan等[70]利用ALD制备出单原子Pd1/石墨烯催化剂(图10A),由于Pd单原子特有的结构特点改变了1,3-丁二烯的吸附方式,有效增强了Pd单原子的空间效应,从而提高了1,3-丁二烯选择性加氢制丁烯反应的催化性能。其中,1,3-丁二烯转化率高达95%,丁烯选择性达到100%,并在100 h内几乎未失活,表明单原子催化剂在优化加氢反应中的催化性能方面表现了巨大的潜力。

图10 A(a)Pd1/石墨烯制备流程及((b)-(d))HAADF-STEM 表征[70],B ABC 型 ALD 工艺流程图[71]Figure 10 A (a) Schematic illustration and ((b)-(d)) HAADF-STEM of Pd1/graphene catalysts[70], and B schematic model of ABC-type ALD[71]

Lu等[71]提出一种ABC型ALD工艺合成Pd亚纳米团簇(约1 nm)催化剂的制备方法(图10B)。具体过程为:挥发性试剂A(Pd前驱体)先在载体(SiO2溶胶)上成核((a)−(b)),后引入试剂 B(Al或Ti前驱体)和 C(H2O)(c),形成新载体(Al2O3或TiO2)(d),经过多次ABC循环后在初始载体表面形成新的载体和配体保护的Pd颗粒(e),除去配体,活化得到Pd亚纳米粒子(f)。此外,Cheng等[72]通过简单地调整ALD循环次数,精确控制了氮掺杂石墨烯纳米片上Pt物种的尺寸,分别制得了单原子、亚纳米团簇到纳米颗粒催化剂,并测试其在电化学析氢反应(HER)中的催化性能。研究表明,与工业Pt/C催化剂相比,单Pt原子和团簇催化剂由于Pt物种的小尺寸及独特的电子结构使其在HER中均表现出极高的活性和稳定性。

最近,Yan等[73]提出了如何通过ALD精准合成 Pt双原子(Pt2)催化剂(图11(a))。首先,Pt前驱体在石墨烯表面形成Pt单原子(Pt1)/石墨烯;其次,在第二个循环中,Pt1成为新的成核位点,从而形成 Pt2/石墨烯。其中,Pt前驱体(MeCpPtMe3)的空位位阻效应及较低的操作温度(150 ℃)确保了Pt2的形成。Zhang等[74]也通过两步ALD工艺在氮掺杂碳纳米管(NCNT)负载双金属Pt-Ru催化剂(图11(b)),具体来说,利用Pt与Ru在载体上沉积的难易程度不同,先在载体上沉积单原子Pt,再将Ru沉积在Pt原子上,最终制得双原子Pt-Ru/NCNT催化剂。

图11 (a)Pt2/石墨烯[73]及(b)Pt-Ru/氮掺杂碳纳米管[74]制备流程示意图Figure 11 Schematic illustration of bottom-up synthesis of dimeric Pt2/graphene[73] (a) and ALD synthesis of Pt-Ru dimers on nitrogen-doped carbon nanotubes (NCNTs)[74] (b)

3.2 金属氧化物催化剂

3.2.1 单金属氧化物催化剂

利用ALD制备金属氧化物的应用是相当广泛的,目前,研究者已成功合成了ZnO、TiO2、SnO2、Al2O3、NiO等多种氧化物薄膜,为ALD技术设计高效、稳定的催化剂奠定了基础。使用ALD沉积金属氧化物,不仅可以制备性能更加优良的多相催化剂,而且可以对负载型催化剂进行改性,达到修饰、保护催化剂的目的。

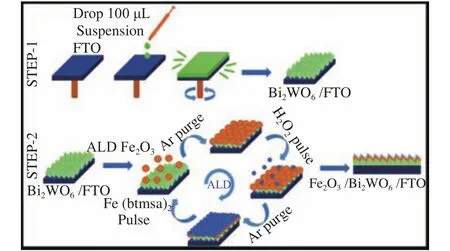

Adhikari等[75]采用ALD,通过控制沉积循环次数,将不同原子厚度的Fe2O3沉积在Bi2WO6纳米片上,制备了异质结光电极(图12),并研究了Fe2O3沉积层厚度对催化剂光催化性能的影响。实验得出,当Fe2O3薄膜层厚度为15 nm时,催化剂的催化性能最好,比未涂覆的Bi2WO6高3.6倍。另外,Jeong等[76]采用ALD将不同厚度的MgO沉积在市售镍催化剂上,其中,经200次循环制备的MgO/Ni催化剂在甲烷二氧化碳重整(CRM)反应中表现了最好的稳定性,72 h内几乎没失活。研究认为,强碱性的MgO壳对CO2具有较强的吸附作用,加速了CO歧化反应,从而降低了CRM反应中Ni活性中心的中毒。此外,MgO层有效阻止了Ni颗粒的烧结,显著提升了催化剂的稳定性,展现了ALD在修饰、保护催化剂方面的高效性。

图12 旋涂-ALD 制备 Fe2O3-Bi2WO6 电极流程示意图[75]Figure 12 Schematic illustration of Fe2O3-Bi2WO6 electrode fabrication using spin-coating (step-1) and atomic layer deposition (step-2)[75]

3.2.2 双金属氧化物催化剂

双金属氧化物有效结合了单一金属的优势,从而在催化反应中表现了比单一金属更好的性能。例如,ZnO和TiO2均是常用的光催化剂,但是ZnO的光腐蚀问题比较严重,而TiO2需要成为特定的晶型才具有更好的光催化效果,研究者们通常将两者结合以期获得高效光催化剂。Feng等[77]采用ALD在强疏水性的CNT上沉积ZnO和TiO2双金属氧化物对CNT进行改性,制得强亲水性的双金属氧化物CNT薄膜,并通过调变ALD沉积次数,精准控制金属氧化物负载量,制备出了用于亚甲基蓝(MB)光催化降解反应的高效催化剂。实验证明,沉积30ZnO+30TiO2后的CNT膜,在光照100 min后其MB光降解效率显著提高到99%左右,且该膜可重复使用多次。进一步研究显示,碳纳米管表面上六方纤锌矿型ZnO和锐钛矿型TiO2的混合物有效增强了电子传递效率,提高了电子-空穴的分离效率,从而提高了该催化剂的光催化性能。这种“碳纳米管上的ALD双金属改性”策略不但在废水处理应用中展现了巨大潜力,还为其他功能性的碳纳米管基薄膜材料的制备提供了参考。

3.2.3 复合氧化物催化剂

复合金属氧化物,特别是尖晶石和钙钛矿,因价格低廉、组成和结构多变带来的多功能性,从而在催化领域展现了巨大的应用潜力。Lin等[78]采用ALD在MgAl2O4表面共形沉积了CaTiO3薄膜,后负载Ni制得Ni-CaTiO3/MgAl2O4催化剂,并应用于甲烷二氧化碳重整反应中。研究发现,CaTiO3薄膜在高温下稳定性极高,在1073 K仍可稳定存在,且其与Ni之间的强键合作用显著提升了催化剂在高温下的抗积炭能力(图13)。具体来说,1%的Ni-CaTiO3/MgAl2O4催化剂在1073 K的温度下、10%CH4-90% He的气氛中经12 h后几乎无积炭。

图13 有、无 Ca2TiO3 薄膜的 Ni/MgAl2O4 催化剂在甲烷重整反应中抗积炭能力示意图[78]Figure 13 Schematic model of Ni/MgAl2O4 catalysts with and without ALD Ca2TiO3 layer and its coking resistance in the methane reforming reaction[78]

3.3 金属硫化物催化剂

近年来,过渡金属硫族化合物(TMCs)由于特殊的能带结构、电学及光学特性,可作为贵金属的替代品,从而使其成为备受关注的新型催化剂[79–81]。例如MoS2、VS2和CoS2等,由于其高导电性加快了电子传输效率,显示出极好的电化学性能。Kim等[82]以导电织物为基底,双(N,N'-二-异-丙基乙脒基)钴(Co(AMD)2)和H2S为原料,采用ALD法,制得CoSx薄膜催化剂。同时,通过改变生长温度可以控制薄膜的相组成。研究表明,ALD合成的CoSx薄膜为纯的CoSx,且在沉积温度为100 ℃时得到非晶态CoSx,而高于100 ℃时得到晶体CoSx。其中,非晶态的CoSx薄膜在HER反应中显示出优异的催化剂性能,其过电位低(−0.12 V vs.RHE)、Tafel斜率低(41 mV/dec)且交换电流密度高。此外,通过DFT计算表明低温生长的非晶态CoSx的氢吸附能接近于零,证实了非晶态催化剂优越的催化性能。同时,该研究也证实了CoSx可成为贵金属Pt催化剂的最佳替代品,有效降低了催化剂成本,推进了高效产氢的规模化生产进程。此外,Huang等[83]使用ALD在碳纤维纸(CFP)表面沉积制得MoS2纳米片,并作为低成本催化剂应用于电化学析氧反应(OER)中。电化学测试结果表明MoS2纳米片具有优异的催化活性,且其催化活性与沉积循环次数有关。随着循环次数的增加,MoS2纳米片密度增加,从而导致活性中心表面增加,最终提高了催化剂活性。以上结果表明了ALD法制备的金属硫化物在催化领域的巨大潜力。

3.4 金属氮化物催化剂

金属氮化物也是ALD制备较多的材料。Mcneary等[84]使用ALD在Pt/C催化剂表面沉积氮化钨(WN)纳米结构,后经过热处理制得Pt/f-C催化剂。ALD技术可将WN均匀沉积在炭材料表面,经过10次循环,W沉积量为6.33%,经热处理后,W并未与Pt形成合金,但WN层中的N含量降低,从而形成W含量更高的涂层。该催化剂在电化学氧还原(ORR)反应中的活性明显高于无WN涂层的催化剂,也明显高于Pt/C催化剂。研究表明,这是由于W/WN纳米结构与Pt颗粒间的协同作用,且W/WN涂层可有效稳定Pt纳米粒子,从而有效提升了催化剂的稳定性。这一工作表明了ALD技术在ORR反应中Pt/C催化剂改性中的高效性。

4 结语与展望

原子层沉积技术所具有的三维共形和原子级精确控制的能力为金属纳米催化剂的合成提供了一种精准可控的合成方法,在多相催化领域展现了巨大的应用前景。本文回顾了ALD的发展历史、基本原理、主要设备及工艺,介绍了ALD常见底物及所得催化剂的结构类型,重点阐述了ALD所得催化剂的分类,主要包括金属、金属氧化物、复合氧化物、金属硫化物和金属氮化物,以及其在热催化、电催化及光催化领域中的应用。

目前,ALD制备的催化剂要实现大规模的商业应用,仍面临着一些挑战。首先,ALD技术所需原料选择受限,前驱体还是较为匮乏;其次,基于ALD的新技术的反应机理尚不清晰,相关的理论模拟研究也滞后,还有极大的拓展与提升空间;最后,ALD所需设备精密度要求高,原料价格昂贵,催化剂的制备成本较高,但这些挑战并不是无法克服的。为了实现ALD制备多相催化剂从实验室到商业应用的转变,未来的研究工作应注重以下方面:(1)结合量子计算,模拟金属离子的配位信息,研究前驱体在底物表面的吸附和解离机理,筛选出廉价的前驱体,推进ALD宏量生产催化剂的进程。(2)深入研究ALD机理,特别是ALD的沉积和成核机制,从而能够精准设计合成具有高分散度、高负载量、高稳定性的金属催化剂,并与原位表征技术相结合,最终在纳米尺度下,甚至原子水平上探究催化剂的构-效关系,将催化剂结构敏感性这一话题推进一个崭新层面。(3)利用ALD的精确厚度控制和选择性共形沉积特点,设计和构建复杂催化剂结构体系,也是未来发展的另一个重要方向。(4)不断开发具有高催化活性的新材料,特别非贵金属材料的ALD工艺,以满足高效催化剂发展的要求。