垃圾焚烧飞灰高温热处理技术研究进展

2021-10-12陈怀俊王乃继李美军刘鹏中王建鹏

陈怀俊,牛 芳,王乃继,李美军,刘鹏中 ,王建鹏

(1.煤科院节能技术有限公司,北京 100013;2.煤炭科学技术研究院有限公司,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

2019年我国城市生活垃圾无害化处理量共计24 012.8万t,其中垃圾焚烧无害化处理量12 174.2万t,占比50.7%[1]。垃圾焚烧处理会产生大量垃圾焚烧飞灰(以下简称飞灰),按生活垃圾焚烧量的5%计算,2019年我国飞灰年产量高达607.8万t。由于飞灰中重金属和二噁英的含量远高于底灰,因而飞灰是对生态环境和人体健康危害极大的危险废弃物,我国2001年就将其列为危险废弃物(HW18)[2-3]。

对飞灰常采用的处置技术主要包括化学稳定化+填埋、水泥固化+填埋、高温热处理、分离提取法、水热法和机械化学法,其中化学稳定化+填埋是我国飞灰处置的主要方式[4]。化学稳定化+填埋处理会占据大量的土地资源,且飞灰中重金属和二噁英存在再次浸出的风险,不能对飞灰进行彻底的无害化处理[4-5]。飞灰高温热处理可以实现二噁英的彻底降解和重金属的长期固定,能实现飞灰的无害化、减量化和资源化利用,且根据热处置温度的不同将其分为低温烧结(900 ℃~1 100 ℃)、高温熔融(1 100 ℃~1 450 ℃)和熔融玻璃化(1 250℃~1 500 ℃)[6-8]。高温热处理后的灰渣可用作铺路砖等建筑材料,也能用于生产高附加值的耐火材料、储能材料和微晶玻璃[5,9-11]。

飞灰高温热处理技术在日本、美国、英国等发达国家已十分成熟,燃料式熔融炉和电热式熔融炉均已实现工业化应用[12]。但由于飞灰熔融投资及运行成本高、能量消耗大,且我国熔融处理技术相对落后,目前飞灰熔融处置技术还处于中试示范阶段[4,12-13]。我国的飞灰热处理工业应用主要基于水泥窑进行协同处置,该技术不但能减少飞灰熔融设备的投资成本和能量消耗,还能直接实现飞灰的资源化利用。水泥窑协同处置飞灰已成为我国除化学稳定化+填埋之外最主要的飞灰处置方式。

1 飞灰组成及重金属的存在形式

我国垃圾分类水平较低,垃圾成分复杂从而导致飞灰成分的多样性,其氯含量较高也致使我国飞灰中重金属和氯含量偏高,增大了飞灰处置难度。

1.1 飞灰的主要组成成分

飞灰是指烟气布袋捕集物和烟道及烟囱底部沉淀的底灰。飞灰表面粗糙且松散,主要以球状、扁平状、棉絮状、片状、多角质状存在,粒径主要分布在4 μm~100 μm,基本无完整的结晶体[14-16]。飞灰中的主要元素涵括Ca、O、Cl、Si、Al、Fe、Na、K、C等,主要以CaSO4、CaCO3、Ca(OH)2、CaCl2、CaClOH、SiO2、Al2O3、KCl、NaCl等形式存在[17]。地域、季节、垃圾分类水平和经济发展水平都会对垃圾组分产生影响,从而直接造成飞灰的成分复杂多变。除此以外,焚烧炉型及其运行参数也会影响飞灰的组分[18]。由于我国垃圾分类水平较低以及垃圾中氯含量高,导致我国飞灰中重金属和氯盐的含量均相对较高[13,19]。

我国垃圾焚烧发电厂的烟气净化系统普遍采用SNCR脱硝+半干法脱酸+活性炭吸附+布袋除尘的工艺[17],烟气排放连续监测系统可根据烟气中酸性气体的波动对碱性脱酸剂添加量进行调节,从而实现酸性气体的脱除。由于脱酸过程中烟气会夹带部分脱酸剂及脱酸产物,最终导致飞灰中Ca含量偏高且波动范围较大,Ca的质量分数一般在20%~60%,此为飞灰偏碱性的主要因素[18,20]。

飞灰按焚烧炉型分类可分为炉排炉飞灰和流化床飞灰,其中炉排炉飞灰产量是入炉垃圾质量的3%~5%,而循环流化床飞灰产率为10%~15%,垃圾焚烧炉的主要技术特点见表1。相较于流化床焚烧炉,炉排焚烧炉净化系统进口粉尘浓度低,降低了烟气净化系统的负担;炉排炉的飞灰产生量更低,减低了飞灰处置费用。由于炉排炉的运行温度较高,其飞灰中K、Na、S、Cl 含量要远高于流化床飞灰;而流化床炉焚烧炉烟气的夹带能力更强,以及石英砂床料和混煤燃烧造成飞灰组分中Si、Al含量相对较高[15,21-23]。炉排式焚烧炉在我国生活垃圾的焚烧处置量中占80%以上,近两年新建的垃圾焚烧发电厂均采用炉排炉技术,流化床焚烧炉已基本退出垃圾焚烧市场[5]。

表1 垃圾焚烧炉的主要技术特点Table 1 Main technical characteristics of waste incinerator

1.2 飞灰中重金属的存在形式

垃圾组分和焚烧条件导致飞灰中的重金属含量及存在形式、迁移特性、浸出毒性和生物毒性有所差异[24]。我国飞灰中含量较高的重金属包括Zn、Pb、Cu、Cr、Ni、Cd、As和Hg,其中Zn和Pb含量普遍较高[25-26]。当飞灰满足GB 16889—2008标准规定时,即可直接送入生活垃圾填埋场,处置过程不按危险废物管理,重金属浸出浓度标准见表2。

表2 飞灰中重金属的存在形式及填埋标准Table 2 Existing forms and landfill standards of heavy metals in fly ash mg/L

垃圾焚烧炉中重金属的迁移方式有蒸发-冷凝和机械迁移,其中蒸发-冷凝是重金属迁移的主要方式,其重金属迁移过程如图1所示[27]。熔沸点较高的重金属(Cr、Ni)先从烟气中冷凝并形成飞灰核心;熔沸点较低的重金属(Cu、Zn、Pb、Cd、As)吸附至飞灰表面。比表面积越大则颗粒对重金属的吸附能力越强,使得熔沸点较低的重金属向小粒径富集的趋势明显[28]。机械迁移主要通过扬析和夹带作用,促进难挥发的重金属之迁移。炉排炉温度较高以及炉排炉中的还原性气氛使得炉排炉飞灰中各种重金属的含量相对较高[27]。

图1 垃圾焚烧过程中重金属的迁移过程Fig.1 Process of heavy metal migration in the waste incineration

飞灰中重金属主要存在以下3种分布形式:非晶相中均匀分布、分布于方解石和其他矿物的基体中、吸附于石英和赤铁矿的表面[29]。熔沸点较高的重金属(Cu、Cr)主要分布在非矿物相中,而高挥发性金属和半挥发性金属(Zn、Pb)主要存在于矿物相中。

2 处理过程中重金属的固定及迁移特性

垃圾焚烧过程中重金属主要通过蒸发-冷凝迁移至飞灰,飞灰热处理过程中重金属会再次蒸发-冷凝迁移至二次飞灰。飞灰组成成分、热处理条件(温度、时间、气氛)和添加剂(氯化物)等因素都会对重金属的迁移产生影响。

2.1 飞灰热处理特性

飞灰热处理是指将飞灰置于高温环境中加热至熔融的过程,热处理具有3个主要特点[2,7,34-35]:①通过高温处理可实现二噁英的彻底降解;②无机物转化成致密而稳定的CMAS体系玻璃(CaO-MgO-A12O3-SiO2),通过Si—O键将重金属密封在玻璃状熔渣中,实现对重金属的长期固定;③飞灰的重量体积减小、密度显着增加,以便后续进行填埋处理或资源化利用[6-8]。

飞灰热处理过程是1个吸热反应,包涵70 ℃~120 ℃的脱水过程、300 ℃~450 ℃的残余有机物燃烧过程、600 ℃~800 ℃的矿物分解过程、1 000 ℃~1 140 ℃发生的盐挥发过程和1 180 ℃~1 400 ℃发生的熔化过程该5个主要阶段,飞灰中Al、Ca、Fe、K等元素的氯化物挥发及硫酸盐分解会在900 ℃~1 100 ℃形成1个强烈的失重峰[23,36-37]。飞灰熔融温度主要由飞灰矿物组分决定,熔融温度的变化与熔化过程中离子和离子基团的解构与重建有关,也与熔融过程中的相变密切相关[38]。通常酸性氧化物(SiO2、P2O5和TiO2)、中性氧化物Al2O3会提高熔融温度,而碱性氧化物(Na2O、K2O、MgO、CaO和MnO2)、Fe2O3会降低熔融温度[39-40]。

通过添加剂调节Ca/Si/Al的比值,调节飞灰熔融温度和改善玻璃体的性质。SiO2-Al2O3-CaO的熔融温度为1 165 ℃~1 260 ℃,SiO2-Al2O3-K2O的熔融温度为750 ℃,SiO2-CaO-Na2O的熔融温度为720 ℃[23]。陈清等研究表明,飞灰熔融温度随碱性氧化物百分比的增加而减小,当碱性金属(Ca+Na+K+Mg+Fe)的百分比在38%~48%时,灰熔融温度达到峰值[41-42]。添加A12O3可使微晶玻璃更加致密[43],CaO、MgO含量增加会提高析晶温度,Ca2+、Mg2+、Na+可以改变晶体的析晶温度和力学性能[44]。硅酸盐矿物熔体中非活性氧(Si-O-Si)和活性氧(Si-O、自由氧)比例的变化是焚烧飞灰熔融特性改变的主要因素,增加无定形SiO2及方石英的含量使Si-O-Si增加从而导致灰熔融温度升高[45]。Zhao等通过飞灰掺混酸性污泥和废玻璃制备高附加值的微晶玻璃,酸性污泥中的Cr2O3、Fe2O3和CaF2等能缩小成核温度与结晶温度的温差,使成核和结晶可以同时完成,缩短工艺流程并降低能耗[46]。

与流化床飞灰相比,炉排炉飞灰中氯含量较高,炉排炉飞灰总失重率远高于流化床飞灰,炉排炉飞灰的总失重率高达34%~70%[23,37]。此外,由于炉排炉飞灰Ca的含量相对较高,飞灰熔渣主要为钙基矿物,如CaSO4和Ca2MgSi2O7;流化床飞灰中SiO2含量较高,易与MgO、Fe2O3、ZnO等形成低熔点的共晶体,如Ca2MgSi2O7和Zn2SiO4[23]。

2.2 处理过程中重金属的固定/迁移特性

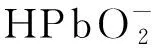

高温导致规则的Si-O片状结构发生重组,重组后的Si-O四面体网状结构可有效地将重金属固定在其中,实现对重金属离子的有效固化[13]。同时部分易挥发的重金属在热处理过程中发生迁移,重金属的迁移特性主要取决于重金属自身的蒸发性能,通常重金属的迁移率顺序为:Hg>As>Zn>Pb>Cd,飞灰中主要的重金属及其化合物熔沸点汇总于表3[13,47-48]。热处理过程中难挥发性重金属Cr、Ni、Mo、Sn和Cu主要固定在灰渣中,高挥发性重金属Hg、Se主要迁移至二次飞灰中,半挥发性重金属Pb、Cd、Zn、Sb、As的迁移率受温度影响较大[7,49-50]。

表3 常见重金属及其化合物的熔沸点Table 3 Melting points and boiling points of common heavy metals and their compounds ℃

低沸点重金属具有较高的蒸气压,在熔融过程中很难与飞灰中的矿物盐反应形成稳定的化合物。Pb单质在326 ℃~518 ℃部分氧化生成PbO2,在518 ℃~872 ℃发生PbO2分解及氧化生成PbO。Cd单质高温氧化而只可能生成CdO,Cd在熔点(321 ℃)之后同时发生单质的挥发和高温氧化。除了PbCl2和CdCl2外,其他Pb和Cd的其他重金属化合物(如PbSO4、CdSO4、PbCO3、CdS等)在加热过程中均会转化成氧化物,各物质挥发速率及挥发性大小顺序为:CdCl2>PbCl2>>PbO>CdO[2]。PbCl2和CdCl2的挥发初始温度均在500 ℃左右,而PbO和CdO的挥发初始温度分别为868 ℃和1 040 ℃。

飞灰中其他组分对重金属迁移也会产生影响,尤其是飞灰中含量较高的Cl和Ca。飞灰中的Cl以水溶性氯(CaCl2、NaCl、KCl和CaClOH)和非水溶性氯(AlOCl、Ca10(Si2O7)2(SiO4)Cl2(OH)2)2种形态存在,以水溶性氯为主[51-52]。CaClOH是CaO与HCl反应的中间产物,CaClOH能进一步与烟气中的CO2反应形成CaCl2[23,53]。NaCl和KCl可以直接氯化重金属,而CaCl2和MgCl2会先形成HCl或Cl2间接氯化重金属,CaCl2和MgCl2比NaCl的氯化更有效[54]。在MgCl2或CaCl2的作用下,Cd和Pb的挥发率为95%~100%,Zn和Cu的挥发率也在60%以上[55-56]。

炉排炉飞灰中钙的主要存在形式是Ca(OH)2和CaCO3,在热处理过程中会因烧结引起的颗粒团聚抑制重金属的挥发,但不影响重金属的浸出行为;流化床炉飞灰中钙的主要成分为CaSO4,热处理过程不会发生颗粒团聚现象[18]。在800 ℃时飞灰中的CaCO3完全分解形成CaO,CaSO4也能与飞灰残碳反应形成CaS[23]。在低温条件下CaO与HCl反应生成CaCl2,抑制自由氯的释放,但在高温条件下CaCl2又会释放含氯气体氯化重金属,CaO可以延缓Pb和Cd的挥发而不能降低重金属的挥发量[2]。CaO能促进Cr3+氧化成Cr6+,通过添加富含Si/Al/Fe的灰渣,促进Si/Al/Fe化合物与Cr3+反应,从而抑制CaCrO4的形成[57-58]。同时,在高温条件下SiO2、Al2O3与Zn、Cu反应形成四面体结构硅铝酸盐,从而改善重金属的固定效果[18,34]。

氯盐(KCl、NaCl等)和易挥发重金属及其氯化物在飞灰热处理过程中通过蒸发-冷凝迁移至二次飞灰,其为二次飞灰的主要组分[59-61]。KCl和NaCl的熔融温度分别是770 ℃和801 ℃,热处理温度高于800 ℃时,飞灰中的KCl和NaCl都会向二次飞灰迁移[23]。热处理温度是影响重金属迁移的主要原因,温度升高可促进Cr3+转变为更不易挥发的Cr6+,促进Zn转化为难挥发的Zn2SO4或Zn2A12O4,使不易挥发的重金属Zn、Cu、Cr、Ni的固定效果越好,但也导致更多的易挥发Pb、Cb、As向二次飞灰迁移[62-63]。

2.3 二次飞灰污染控制技术

二次飞灰是高温热处理产生的主要二次污染物,此为抑制传统热处理技术应用的主要原因之一。目前针对二次飞灰主要采用2种方式:

(1)通过降低熔融处理温度,减少重金属的迁移及二次飞灰产率;

(2)促进飞灰中易挥发重金属富集到二次飞灰中,以便二次飞灰资源化利用。

提高高温热处理温度可改善残渣中重金属的固定,但也会促进部分重金属和无机盐的挥发并加大尾气处理难度,同时高温对设备条件和能源均提出更高的要求。通过总体污染毒性指数(OPTI)作为重金属污染评价指标,在相同技术条件下,较低的温度和较短的时间可以提高重金属的综合控制效率,同时起到节能的作用[64-65]。通过添加玻璃、SiO2、CaO、Al2O3等添加剂调整飞灰中Ca-Si-Al的比例,减低飞灰熔融固化所需温度,提高重金属的综合控制效果[6,66]。Gao等研究表明,当助熔剂B2O3添加量从0%增至15%时,飞灰的流动温度从1 211 ℃降低至986 ℃,液态熔渣使飞灰颗粒的附聚变得更容易,从而抑制Pb、Cd和Zn的挥发,增强对重金属的固定效果[67]。Xie等采用600 ℃~800 ℃的NaCl-CaCl2二元共晶熔融盐对飞灰熔融固化,熔融盐中的氯离子可促进PbO / CdO的直接氯化;灰分中的SiO2、Al2O3也能促进除ZnO之外的重金属氧化物间接氯化[68]。重金属氯化物熔化并溶解到熔融盐中,由于共晶具有良好的热稳定性,熔融盐对重金属氯化物有很好的固定效果[69]。

二次飞灰的主要成分为NaCl、KCl,采用二次飞灰循环可促进重金属的迁移,提高二次飞灰中重金属(Cd、Pb)和金属盐(NaCl、KCl)的含量,同时减少二次飞灰产量[70-71]。Ni等采用富氧燃烧以提高炉温、促进飞灰熔融,减少了烟气中N2的含量,降低排烟热损失[72]。

此外,富氧燃烧气氛中高浓度的CO2可与飞灰的CaO反应生成CaCO3,CaCO3能促进低熔融温度的钙铝硅酸盐的形成,从而加剧了富氧燃烧下的结渣趋势[73-75]。

3 国内飞灰高温热处理技术应用进展

国内飞灰高温热处理技术的应用主要集中于回转窑烧结制备轻骨料、旋流式燃料熔融炉和等离子体熔融炉进行熔融处理、水泥窑协同处置。目前,天津固废集中处置与综合利用中心实现飞灰烧结轻骨料工业化应用,国内多家科研单位已建成飞灰等离子熔融示范项目,水泥窑协同处置飞灰项目在多个省市已实现工业化应用。

3.1 垃圾焚烧飞灰烧结制备轻骨料

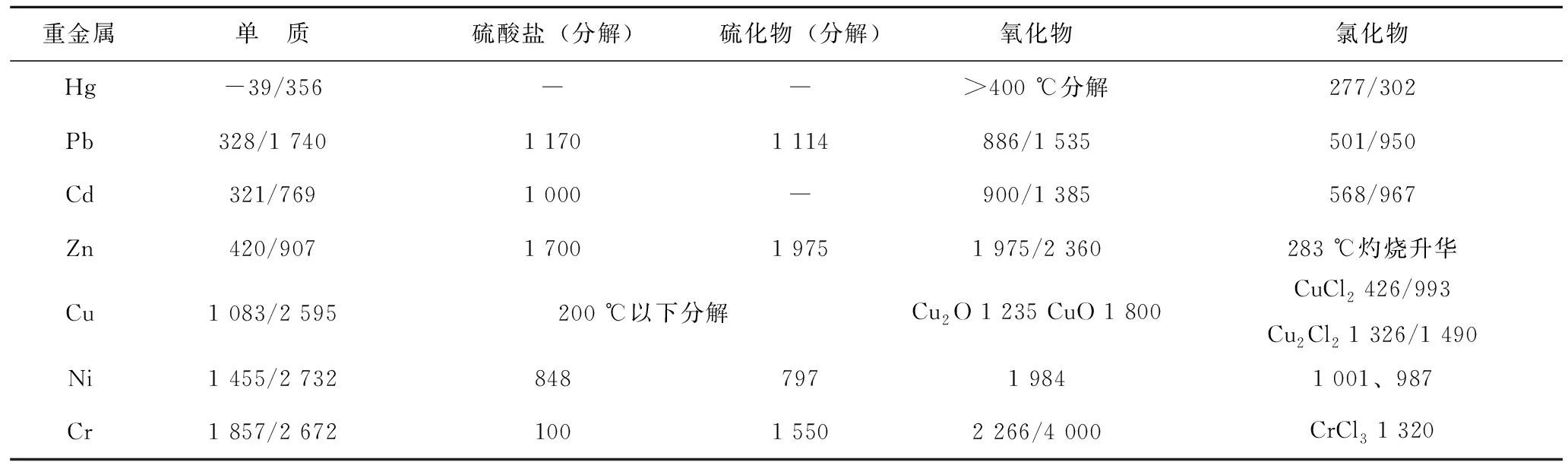

回转窑炉是危废热处理的主流设备,污泥和飞灰等危废均可通过回转窑烧结制备轻骨料。王里奥等采用长1.5 m、内径0.8 m的三叶回转窑烧结陶粒,该弧叶型旋转窑内筒为特殊的波浪形状,如图2所示。飞灰先经过水洗、酸洗等预处理,与污泥、页岩等混合造粒后在105 ℃的干燥箱中干燥5 h,最后在回转窑中烧结制备陶粒,陶粒的重金属浸出浓度和性能均能满足相关标准[76-77]。

图2 三叶回转窑示意[76]Fig.2 Schematic diagram of trileaf rotary kiln[76]

天津固废集中处置与综合利用中心的新型回转窑熔融法飞灰全资源回收利用及超净排放技术于2016年投产运行,垃圾焚烧飞灰年处理量10万t,陶粒年产量25万t,工艺流程如图3所示。建材基材能有效固定低挥发性的Ni、As、Mn、Cr;而高挥发性的Hg、Cd、Pb富集到浓缩灰中,浓缩灰中重金属Pb、Zn、Cu、Cd含量是飞灰的16.77倍,为资源化回收创造了条件[78-79]。

图3 飞灰烧结工艺流程[78]Fig.3 Fly ash sintering Process Flow diagram[78]

3.2 垃圾焚烧飞灰熔融技术

3.2.1 燃料式熔融炉

飞灰熔融炉主要有电热熔融炉和燃料熔融炉。典型的燃料熔融炉包括表面熔融炉、焦炭床熔融炉、旋流式熔融炉三类,国内的研究主要集中于旋流式熔融炉[40,80-81]。

李润东等设计研发了处理量500 kg/d的燃油式表面熔融炉(如图4所示),对飞灰熔融过程中重金属的固定/迁移规律研究表明,熔融残渣中Cu、Zn的固化率比原灰高,而原灰表面的Pb、Cd易形成沸点较低的氯化物并迁移至二次飞灰,烟气中二噁英和常规污染物浓度均满足排放标准[34,81]。

图4 表面熔融炉中试系统[81]Fig.4 Schematic of pilot melting system for incineration fly ash[81]

王学涛等自行设计处理量为500 kg/d的燃油式飞灰旋风熔融炉(如图5所示),通过调节燃烧风、雾化风、燃油量可将熔融温度控制在1 200 ℃~1 600 ℃[82]。熔渣中 Cu、Co、Mn 的比例显著提高,Cr和Ni在熔渣中的固定率为90%和83%;而二次飞灰中As、Pb、Zn的迁移率高达37.15%、49.87%和52.54%[83]。

图5 飞灰旋风熔融炉中试系统[82]Fig.5 Schematic of pilot melting system for incineration fly ash by swirling furnace[82]

采用油、天然气或焦炭作为辅助燃料,增大了飞灰熔融处置成本。别如山等提出利用电厂的旋风炉对飞灰进行协同处置,并在75 t/h旋风炉(如图6所示)完成工业试验。飞灰与煤粉的掺混比例为2∶8,经旋风炉高温熔融后飞灰中二噁英去除率达99.9%以上,且旋风炉底部排出的熔渣及静电除尘器捕集的二次飞灰完全无害,可以资源化利用或直接填埋[84]。

3.2.2 电热式熔融炉

根据电热式熔融炉的加热方式可以分为电阻加热、电弧加热和等离子体加热三类,国内的研究主要集中于高温等离子熔融[63,71]。

中广核清远10 t/d危废处置项目是我国首个等离子体处理危废的示范项目,于2018年1月10日竣工验收[59]。该装置不仅能处理飞灰、重金属污泥、电子垃圾、医疗垃圾等危废,还能处置核电领域的放射性危险废物。2019年12月,中广核于无锡高新区建成两套处理量为2×30 t/d的等离子体气化熔融生产线,用于处置园区内产生的综合危险废物。

光大环保自2015以来先后完成了500 g/h、50 kg/h和500 kg/h的等离子体飞灰熔融小试试验,于2019年5月完成30 t/d的飞灰等离子熔融示范项目,并入选2020年《国家先进污染防治技术目录》[63,85]。飞灰和助溶剂(SiO2)混合后,经过造粒机预处理形成1 mm~6 mm颗粒,再进行熔融处理。光大环保等离子弧熔融炉示意如图7所示,在额定工况下,玻璃体熔渣产生量约为28.6 t/d,可用作微晶玻璃、建筑材料、保温材料等资源化利用;二次飞灰产生量约为3.22 t/d,通过化学稳定化+填埋进行处理[85-86]。

图7 光大环保等离子弧熔融炉示意Fig.7 Schematic diagram of the plasma arc melting furnace

海安天楹于2020年4月开始调试运行处理量为40 t/d的飞灰等离子体熔融示范项目[87]。浙江惠禾源在嘉兴港区建设的垃圾焚烧飞灰综合利用处置项目,处置垃圾焚烧飞灰水洗10万t/a,高温熔融20万t/a。项目采用“飞灰水洗+干化+配伍+高温熔融+水淬”工艺,核心技术优势在于通过精确配伍显著降低熔融温度、提高玻璃体含量以及有效降低处置成本[88]。山西格盟国际在东山垃圾焚烧发电厂所搭建的飞灰等离子体熔融中试设备工艺路线如图8所示,等离子体熔融炉与电厂共用1个烟气净化系统,降低投资成本[13]。等离子熔融技术可以实现飞灰减量化、无害化和资源化,但由于飞灰熔融炉研发难度大、电极使用寿命短、能量消耗大、投资及运行成本高、耐热材料脱落等问题,国内目前还处于半工业化试验研究阶段。

3.3 水泥窑协同处置垃圾焚烧飞灰

垃圾焚烧飞灰的主要成分与水泥生料相似,可用作水泥的生料投加到水泥生产工艺中,实现飞灰的资源利用。水泥工艺窑内,火焰的高温区温度在1 800 ℃~2 200 ℃,物料温度在1 450 ℃左右,窑尾分解炉的温度在850 ℃~900 ℃。高温有利于二噁英彻底分解,同时窑内的高温区可以将重金属固定在水泥熟料中。

水泥窑协同处置垃圾焚烧飞灰流程如图9所示[89-90]。

图9 水泥窑协同处置垃圾焚烧飞灰流程[89-90]Fig.9 Flow Diagram of Fly ash of Cement Kiln[89-90]

由于飞灰中氯化物含量高,水泥窑协同处置过程中氯化物在窑内挥发窑尾凝固,在水泥窑系统中不断循环往复,易造成结皮堵塞,且水泥中氯离子超标也会导致混凝土强度下降,影响建筑物的寿命[5,91]。通过水洗预处理和高温预处理能有效降低飞灰中氯盐和重金属Hg的含量,提高飞灰品质和处理量[90,92]。

北京市金隅水泥窑协同处置生产线是我国水泥窑协同处置飞灰的首条工业路线,由飞灰水洗预处理、污水处理和水泥窑煅烧3个部分组成。肖海平等研究表明,水洗预处理可以脱除96.21%的氯元素,但原始飞灰中99.97%的二噁英仍保留在预处理飞灰中;二噁英在水泥窑内的降解率在99%以上,水泥窑协同处置可实现二噁英的彻底降解[90]。目前北京市有46.3%的垃圾焚烧飞灰是通过北京金隅水泥窑协同处置,日处理量达到252 t[92]。

水泥窑协同处置不仅可以实现垃圾焚烧飞灰的彻底处置、无二次污染和资源化利用,同时促进了水泥行业绿色环保转型发展,具有显著的社会效益和环境效益。且随着政府部门的推广和相关政策的支持,有很多水泥窑协同处置飞灰生产线在投资建设,目前我国水泥窑协同处置项目见表4。

表4 我国水泥窑协同处置垃圾焚烧飞灰项目Table 4 MSWI Fly ash Project by Cement Kiln in China

4 结 语

高温热处理可以实现重金属的有效固定和二噁英的彻底降解,飞灰无害化处理程度高,其为实现飞灰资源化利用最有效的途径之一。但飞灰热处理能量消耗大、投资及运行成本高且存在二次污染,限制了高温热处理技术的应用。

飞灰高温热处理过程中重金属的迁移主要由重金属的挥发性决定,易挥发重金属Pb、Cd主要迁移至二次飞灰中,难挥发的重金属Cr、Ni主要固定在飞灰熔渣中。此外,飞灰组分、热处理温度、气氛和时间等都会影响重金属的迁移。可通过添加氯化物等助溶剂控制温度和时间以抑制二次飞灰的形成,从而降低二次飞灰污染;也可通过二次飞灰循环或富氧熔融促进易挥发的重金属和氯盐富集至二次飞灰中,以便对二次飞灰进行资源化利用。

高能耗和高成本是抑制飞灰高温热处理技术应用的主要原因。新型回转窑烧结制备陶粒和水泥窑协同处置生产水泥,能有效降低飞灰处置的能量消耗,且直接实现飞灰的资源化利用。目前,水泥窑协同处置飞灰技术在多地都有工业应用实例,飞灰处理量已接近100万t/a,还处于进一步推广阶段。