基于PLC的高硼硅玻璃管精密磨削的研究

2021-10-11李洪波张田龙雷志伟李玉霞

李洪波,张田龙,宫 哲,雷志伟,李玉霞

(河北省自动化研究所,河北 石家庄 050081)

0 引言

水平仪是一种用于测量平面水平度和垂直度的仪器。除了完成一般的检测任务以外,有些水平仪还能够测量平面与水平面或者铅垂面之间的夹角是否在合理的误差范围内,因此其广泛应用于各行各业。水平仪的种类有很多,其中气泡式水平仪因其具有结构简单、运行可靠、价格低廉等优点,应用最为广泛。

气泡水平仪的架座一般采用高级钢料制造,经精密加工后,其架座底部必须平整,座面中央装有纵长圆曲形状的玻璃管。通过一些常用的加工方法,将玻璃管的内部工作面(上内表面)研磨成具有一定曲率半径的球面或旋转圆弧面,然后在里面充满液体(醚、酒精或二者混合物),并留有一个空隙即所谓的气泡。当水平仪发生倾斜时,由于重力作用,气泡会发生移动直到位于工作面的最高位置。决定水平仪精度的主要因素是玻璃管内表面曲率半径,曲率半径越大,分辨率就越高,并且,该曲率对应的弧线越光滑,玻璃管的品质就越高。

1 高硼硅玻璃管磨削工艺

高硼硅玻璃管因其具有材料硬度高、脆性大、表面光滑度高、不易研磨等特点,常规的磨削工艺并不适用。目前,常用的方法为人工磨削,即将高硼硅玻璃管套在一根具有固定圆弧角度的圆柱形钢棍上,工人手持木棍等工具,将玻璃管按压在钢棍上,通过不停的前后、左右运行,并辅以金刚砂磨料,最终实现高硼硅玻璃管内壁的磨削加工。由于人工磨削存在很多不稳定的因素,磨削极易产生误差,无法保证磨削精度以及产品的均匀性、一致性,满足不了产品国际化、高标准的需求。

因此,本文设计了一套基于PLC控制技术的高硼硅玻璃管内表面机械化全自动磨削装置。该装置包括高精度玻璃管夹持机构、磨头夹持机构、电镀金刚石磨头、传动主轴、横向进给机构和纵向进给机构等,各机构在PLC控制系统的作用下,按照磨削工艺,设计基于圆弧插补功能的控制算法,合理规划磨削路径,从而实现玻璃管内表面的精密磨削。

2 全自动高精度磨削装置

2.1 磨削装置机械设计

全自动高精度磨削装置的机械结构如图1所示,主要由高精度玻璃管夹持机构、磨头夹持机构、电镀金刚石磨头、传动主轴、横向进给机构和纵向进给机构组成。

图1 全自动高精度磨削装置机械结构

(1)高精度玻璃管夹持机构:玻璃管夹持机构采用小口径、高精度气动夹头,夹头固定于传动主轴上,通过法兰连接,并在电机的驱动下与传动主轴同轴旋转,实现玻璃管的自转功能,自转转速为1 000 r/min。

(2)磨头夹持机构:磨头夹持机构采用集成动力头的一体化高速打磨电机,转速不低于20 000 r/min,输出轴跳动量在0.05 mm以内,保证运行精度和运行寿命。

(3)电镀金刚石磨头:磨头形状设计为标准球形,半径为3 mm~5 mm,定制加工,球形表面电镀金刚石颗粒。

(4)横向进给机构:采用高精度丝杠模组搭配伺服驱动,实现磨头相对于玻璃管的横向进给和后退动作,横向进给量决定了玻璃管内表面圆弧的基准位置。

(5)纵向进给机构:采用高精度丝杠模组搭配伺服驱动,实现磨头相对于玻璃管的纵向进给和后退动作,纵向进给量决定了玻璃管内表面圆弧的磨削深度。

2.2 磨削装置算法设计

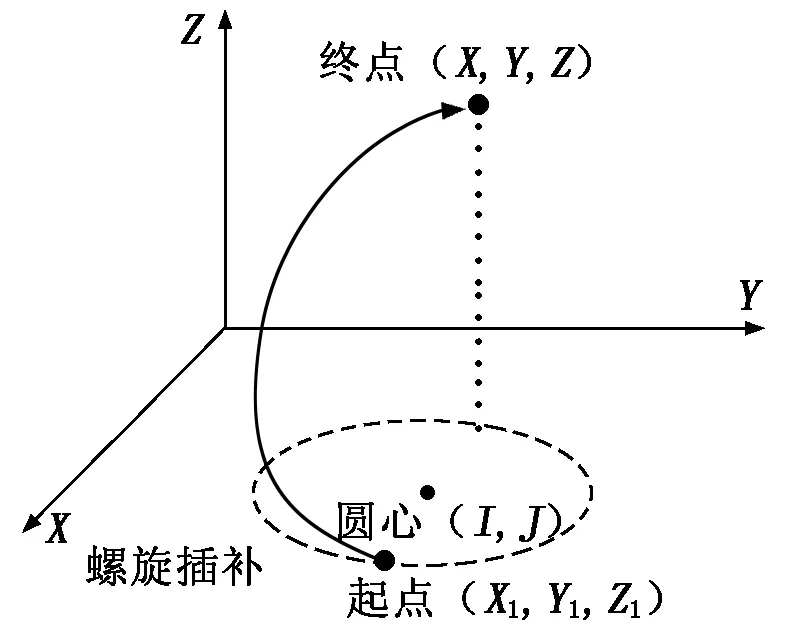

根据玻璃管内壁圆弧尺寸的要求(半径R=600 mm~700 mm),设计基于PLC控制技术的圆弧插补算法,通过X轴模组和Y轴模组的联合作用,实现玻璃管内壁的圆弧路径绘制。在磨削过程中,磨头的运动轨迹就是在XY平面上绘制圆弧,圆弧的半径数值可调,根据磨削头和玻璃管的空间位置关系,确定磨削圆弧的起点和终点坐标,通过调用PLC的轴组运动控制功能块DMC_MoveCircularRelative分别设置X、Y轴的进给速度、加速度、减速度以及加速度变化率等参数,即可实现圆弧插补绘制功能。圆弧绘制原理如图2所示,通过设置圆弧绘制平面的相关参数,可以选择用半径法在XY平面画圆。使用该方法时,需要设置XY平面上圆的半径值、设置绘制的圆弧为优弧或者劣弧、定义圆弧起点和终点的坐标值。

图2 圆弧绘制原理

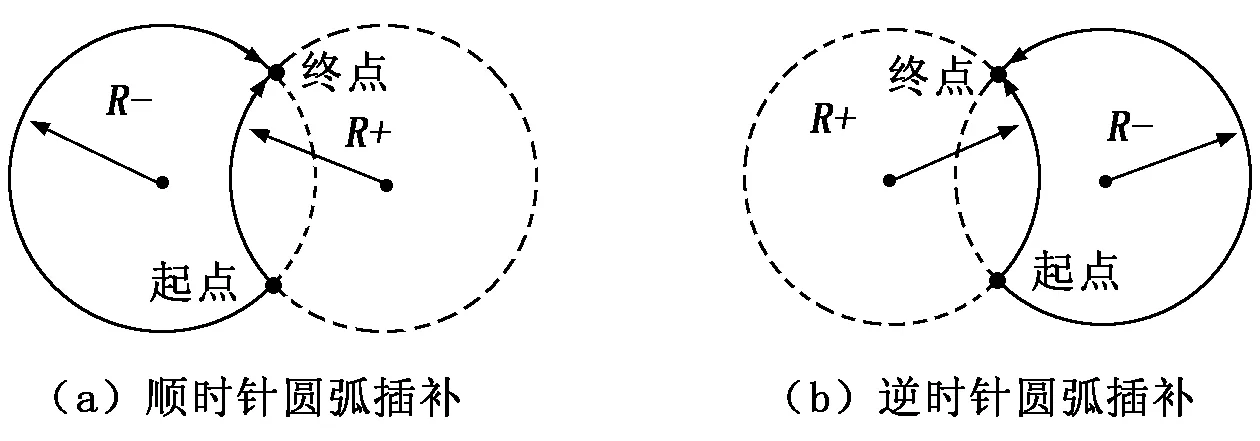

根据磨削工艺要求,定义圆弧的绘制方向。在图3(a)中,将圆弧方向的参数设置为正方向,轴组在指定平面上进行顺时针(R+)圆弧插补;在图3(b)中,将圆弧方向的参数设置为负方向,轴组在指定平面上进行逆时针(R-)圆弧插补。按照磨削工艺流程,规划整个磨削过程的运行路径,并循环往复运行。

图3 顺时针和逆时针圆弧插补

2.3 PLC程序编写

本装置的PLC控制器选用台达DVP-50MC-06运动控制器,伺服驱动器选用台达ASD-A2-0421-E,伺服电机选用台达ECMA-C10804R7。PLC和伺服驱动器通过EtherCAT总线连接,提高了控制系统的响应精度。

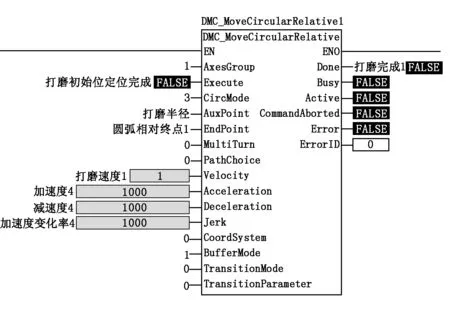

为了实现X轴和Y轴两轴联动绘制圆弧路径的功能,编写PLC程序时,需要调用PLC的轴组运动控制功能块DMC_MoveCircularRelative,如图4所示。根据该功能块各个引脚的定义,通过设置圆弧的起点坐标、圆弧的半径、圆弧的终点坐标、圆弧的绘制方向以及X轴、Y轴运行的加速度和减速度等参数,即可实现两轴联动绘制圆弧路径的功能。通过反复测试,优化各个参数,最终达到理想的运动轨迹。

图4 DMC_MoveCircularRelative功能块

DMC_MoveCircularRelative功能块的引脚定义如下:

AxesGroup:设定欲控制的轴组编号;

Execute:当Execute由FALSE变TRUE时,执行该指令;

CircMode:设定圆弧插补的方式:

0:XY平面圆心法画圆;

1:ZX平面圆心法画圆;

2:YZ平面圆心法画圆;

3:XY平面半径法画圆;

4:ZX平面半径法画圆;

5:YZ平面半径法画圆;

AuxPoint:圆心法画圆时,表示圆心坐标;半径法画圆时,Auxpoint[1]表示半径;

EndPoint:圆弧终点各轴坐标到起点的距离;

PathChoice:设定圆弧插补的方向;

Velocity:设定的目标合成速度;

Acceleration:设定的目标合成加速度;

Deceleration:设定的目标合成减速度;

Jerk:设定的目标合成加速度变化率;

Done:该输出参数为TRUE时表示指令执行完成。

2.4 磨削效果测试

装置调试完成后,对磨削效果进行了测试。将磨削完成的玻璃管进行注液、烧结、封口后,采用高精度视觉测试仪进行检测,玻璃管内壁圆弧精度检测如图5所示。

图5 玻璃管内壁圆弧精度检测

对比人工磨削的精度,该装置的磨削精度基本达到了国际通用标准的水平,即气泡偏移量2 mm时,角度倾斜范围保持在9′~11′,磨削效果良好。

3 结束语

设计了基于PLC控制技术和伺服运动控制技术的高精度玻璃管内壁自动磨削装置,可以有效替代现有的人工磨削方式,提高了玻璃管产品的稳定性、一致性以及磨削精度,提升了磨削的自动化水平,降低了企业的运营成本,具有良好的经济效益和社会效益。