轧制铝合金板材剪切与反剪切力学性能的研究*

2021-10-11王志辉简忠武樊新波

陈 超,王志辉,彭 勇,简忠武,樊新波

(1.湖南工业职业技术学院 汽车工程学院,湖南 长沙 410208;2.中南大学 交通运输工程学院,湖南 长沙 410075)

0 引言

铝及铝合金具有密度小、比强度高、耐腐蚀、塑性好等优点,是交通工具轻量化设计的优选材料之一,因而被广泛应用于汽车、船舶、轨道车辆以及航空航天等领域,作为各领域设备的结构件、覆盖件等使用。

为了研究薄金属板材剪切力学性能,研究者们设计了不同的专用剪切试验夹具来满足不同的试验需求[1-5],但针对铝合金受力变形后对剪切力学性能影响的研究甚少。本文借助自行设计、验证、制造的剪切试验装置,研究几种典型轧制铝合金板材的单向剪切与预变形后的反剪切力学性能以及断裂行为,为铝合金构件实际工程应用过程中受大载荷后的损伤分析与研究提供参考。

1 试验材料及过程

1.1 试验材料

本试验选择了交通工具中常用的5052-H32、6061-T6、7075-T651三种牌号铝合金板材作为研究对象,每种铝合金有2mm、4mm、6mm三种厚度规格。其中板材剪切试样沿轧制方向取样,保证剪切方向、剪切刀刃均与板材的轧制方向垂直。

1.2 力学性能试验方案

本文主要研究了不同厚度的三种牌号铝合金板材的剪切与反剪切力学性能,并借助扫描电镜分析试样的断口显微组织。

其中剪切与反剪切试验借助自行设计与制造的剪切试验装置,剪切装置实物图及剪切试样关键尺寸如图1所示。在进行单向剪切试验时,将剪切试样安装在剪切装置上后,直接在拉伸试验机上进行测试;在反剪切试验时,先将剪切试样安装在剪切装置上并在拉伸试验机上进行预剪切,当剪切位移达到1.6 mm后暂停试验并取下试样,然后将试样反向安装在剪切装置上,并重新置于拉伸试验机上剪切并记录数据。

图1 剪切装置实物图及剪切试样尺寸图

2 实验结果分析与讨论

2.1 单向剪切试验结果分析

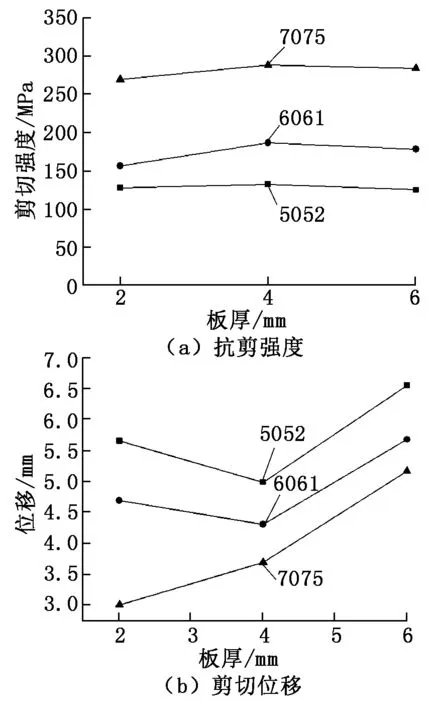

图2为不同厚度三种铝合金板材的单向剪切曲线。从图2中可以看出:同种材质不同厚度的铝合金板材出现剪切屈服的位移值不一样;当板材厚度超过2 mm时,三种铝合金板材均呈现出板材厚度越大,板材的剪切屈服点的位移值也就越大。图3为不同厚度铝合金板材的抗剪强度、位移变化曲线。从图3中可以看出:在三种材质的铝合金板材中,剪切强度高的材质,其剪切位移反而小;而且,随着板材厚度的增加,三种铝合金板材的抗剪强度均呈现出先增大再减小的变化规律。这主要是由于合金处于剪切应力条件下的大变形状态,板材变形局部化程度高、时间短,金属的形变强化的作用[6]。当板材厚度为4 mm时,合金的剪切形变强化作用比2 mm板材的强化作用更明显,形变强化的效果高于轧制缺陷引起的板材性能衰减的效果,因此4 mm板材的剪切强度比2 mm板材的剪切强度更高;而当板材厚度为6 mm时,板材轧制缺陷引起的性能衰减效果大于板材剪切形变强化的效果,从而导致强度下降。

图3 不同厚度铝合金板材的抗剪强度、位移变化曲线

随着板材厚度的增加,7075-T651铝合金板材的最大位移逐渐增加;而5052-H32、6061-T6两种强度相对较低的铝合金板材的最大位移却呈现出先减小后增大的趋势;当板厚为6 mm时,三种铝合金的剪切位移值均为最大值。造成上述最大位移变化的原因主要是由于2 mm厚的板材在剪切试验的初期,低载荷力作用下即产生了较大的位移,导致三种铝合金的剪切位移增大。而且,抗拉强度越低的铝合金板材,此低载荷下产生的位移越大,如图2中椭圆圈所标识的区域,而且在后面的反剪切试验中也同样存在该现象。

图2 不同厚度三种铝合金板材的剪切曲线

2.2 剪切-反剪切试验结果与分析

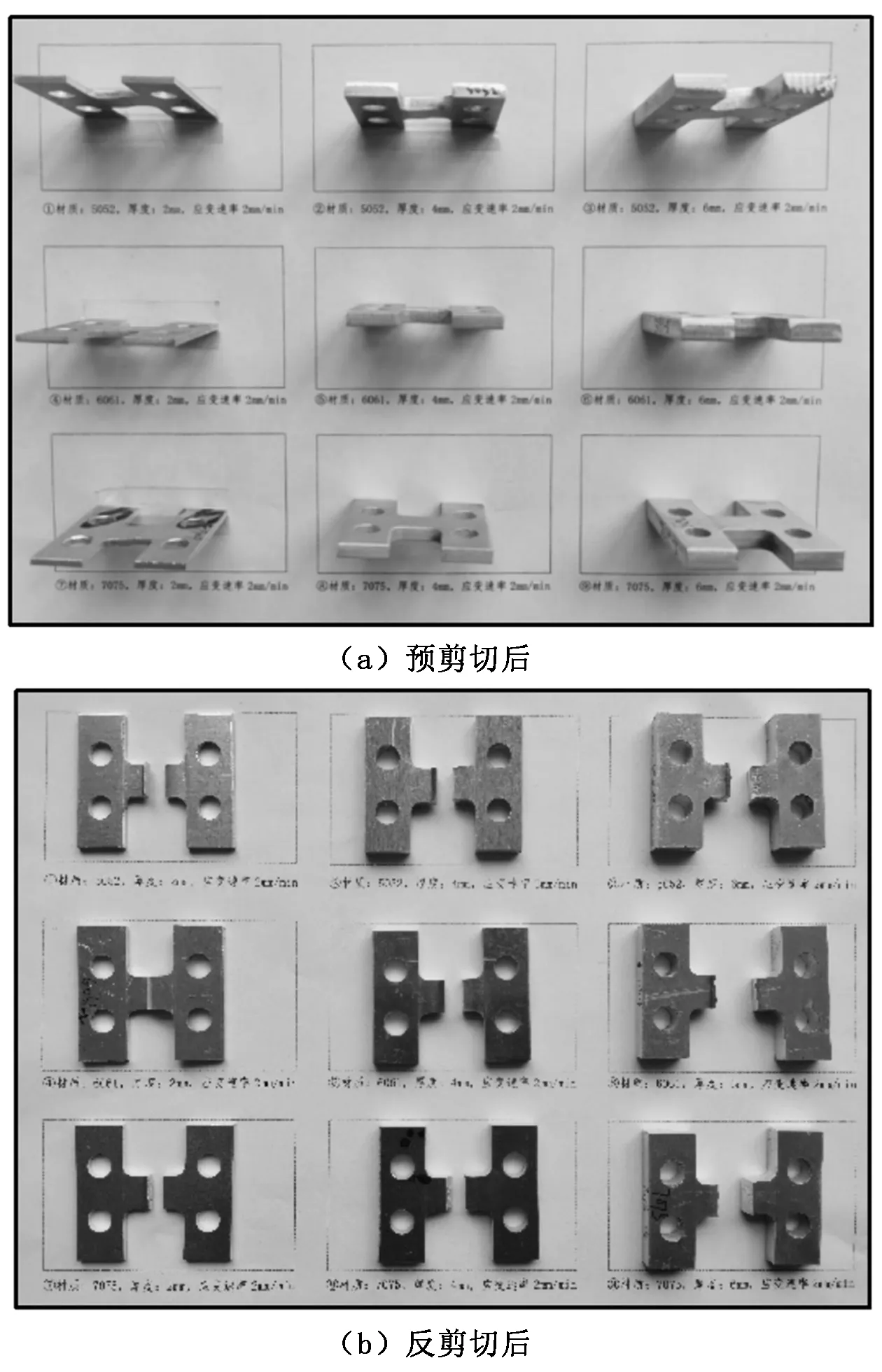

图4为剪切试样反剪切试验前后的实物图。

图4 剪切试样反剪切试验前后的实物图

2.2.1 预剪切试验结果与分析

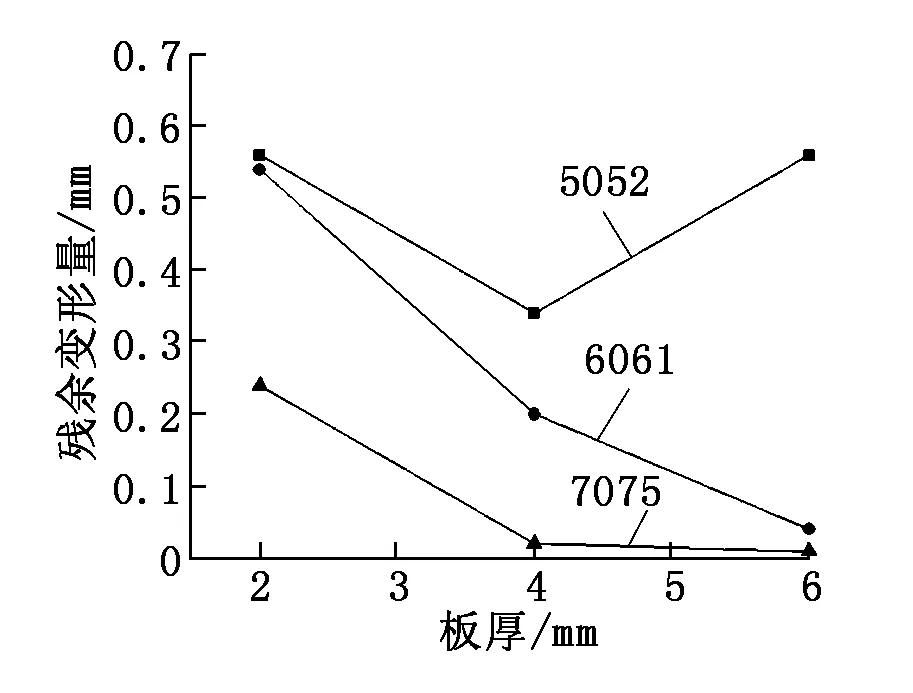

图5为铝合金板材试样预剪切变形后的残余变形量,残余变形量指的是剪切试样上、下装夹平面的垂直距离与剪切试样原始板厚的差值。通过对图5中的数据进行分析可知:在对5052-H32、6061-T6、7075-T651三种材质、不同厚度的铝合金板材试样进行预剪切变形后,随着试样板材厚度由2 mm增加至4 mm,三种材质的残余变形均出现明显下降,且材料强度越高,残余变形降幅越大;当试样板材厚度由4 mm增加至6 mm,5052-H32的残余变形迅速增加,而6061-T6、7075-T651的残余变形量继续下降。此外,通过将图5中各试样残余变形量与图2的剪切曲线对比分析可以得出,当1.6 mm预变形位移超过铝合金屈服点的位移值越多,预变形后残余的变形量则越大。

图5 三种铝合金板材剪切试样预剪切变形后的残余变形量

2.2.2 反剪切试验结果与分析

图6为不同厚度的三种铝合金板材预变形后反剪切试验的剪切曲线,其与图2的单向剪切试验的剪切曲线的变化规律大体一致。

图6 不同厚度三种铝合金板材剪切试样反剪切的剪切曲线

2.3 力学性能结果对比分析与讨论

表1为三种铝合金板材的标准拉伸、剪切以及剪切-反剪切的力学性能。

表1 铝合金板材标准拉伸、剪切以及剪切-反剪切的力学性能

图7为三种铝合金板材单向剪切与剪切-反剪切的力学性能对比图,其中剪切-反剪切试样的剪切位移是绝对位移,其值等于剪切-反剪切试验中的最大位移减预剪切的残余变形量。铝合金板材在经历1.6 mm预变形后,反向安装并加载时,呈现如下规律:

(1)从图7中可以看出,厚度为2 mm的三种铝合金板材在预剪切变形后的反剪切强度均明显低于单向剪切强度[7],其中6061-T6强度下降幅度最大,达到了16.15%,此种现象主要与反向加载后位错塞积群发生滑移有关,这与Chen Xuanzhen等对2 mm厚的2A21-T4、5052-H32、6061-T6、7075-T651板材的平面预应变-反向剪切的试验结果一致,四类铝合金材料在预应变后反向加载,材料的剪切强度出现了不同程度的下降[8];而当板材厚度为4 mm和6 mm时,预剪切变形对铝合金剪切强度的影响不大,单向剪切与预变形后的反剪切强度的变化值均在1%,其中6 mm厚的三类铝合金板材预剪切变形后的反剪切强度均高于单向剪切强度,但强度变化值均在1%。

(2)从图7中可以看出,随着板材厚度的增加,三种铝合金的预剪切变形后的反剪切试验与单向剪切试验的剪切位移变化规律基本一致,当板材厚度为6 mm时,三种铝合金的剪切位移值均是最大的。通过进一步分析可以发现,具有相对较高强度的6061-T6和7075-T651两种铝合金板材在经历预剪切变形后,剪切-反剪切试验的剪切位移均小于单向剪切的剪切位移。

图7 三种铝合金板材单向剪切与反剪切的力学性能对比图 图8 单向剪切强度与抗拉强度的比值

图8、图9分别为不同厚度的三种牌号铝合金单向剪切强度与抗拉强度的比值、反剪切强度与抗拉强度的比值。从图8和图9中可以看出:①三种铝合金的剪切强度与抗拉强度之比、预变形后的反剪切强度与抗拉强度的比值都随着板材厚度的增加而增大,即厚度越大,其剪切强度、反剪切强度均越接近抗拉强度;②当板材厚度为4 mm、6 mm时,强度等级越低的铝合金材料,其单向剪切强度与抗拉强度的比值、反剪切强度与抗拉强度的比值均越大。

图9 反剪切强度与抗拉强度的比值

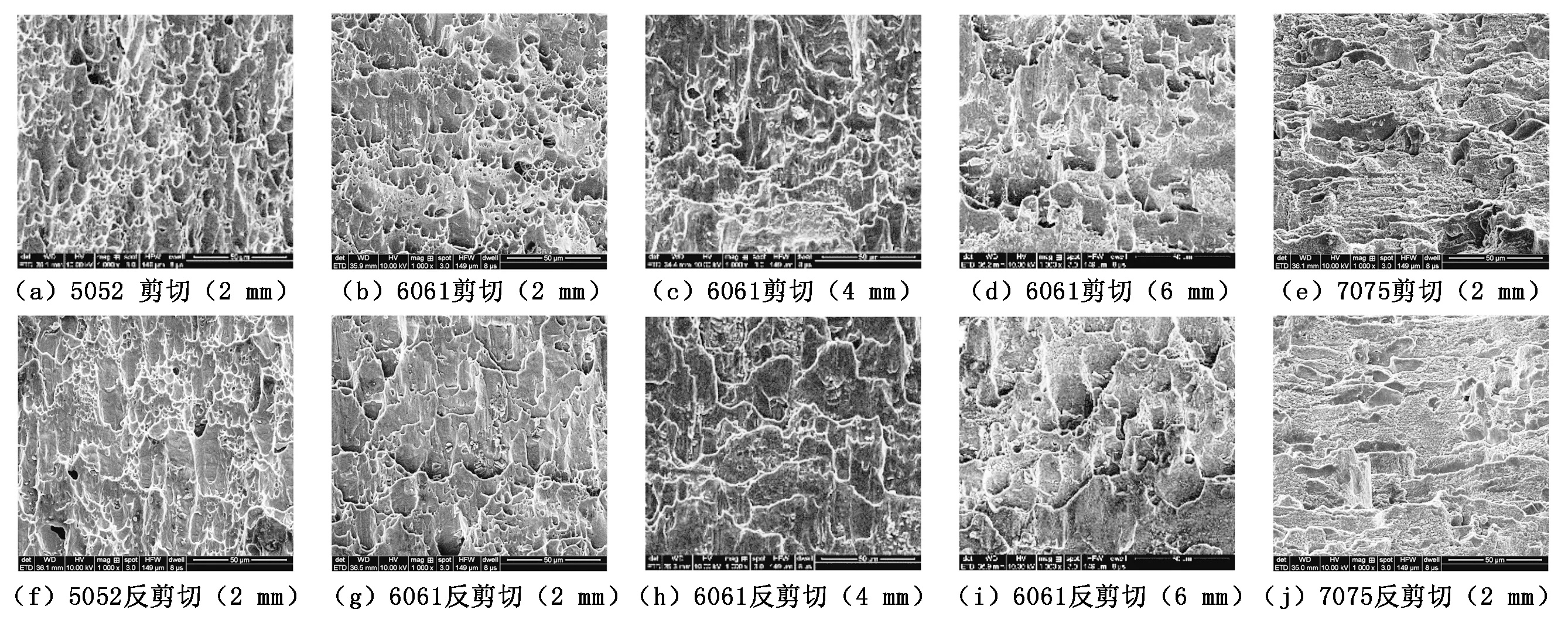

2.4 断口形貌及组织分析

图10为铝合金板材单向剪切与反剪切的断口形貌。从图10中可以看出:5052-H32、6061-T6、7075-T651三类铝合金板材的单向剪切断口形貌存在较大差异;5052-H32的剪切断口有明显的抛物线形剪切韧窝,韧窝多且较深,这是由于板材在剪切力的作用下,显微孔洞沿剪切方向上被拉长,其剪切断裂形式为韧性断裂;6061-T6的剪切断口中有类似发生滑移的抛物线形,而且其抛物线的两侧边基本与剪切时的拉伸方向平行,但与5052-H32的相比,韧窝明显数量变少深度变浅;而7075-T651的剪切断口是由众多细小的剪切面组成,几乎没有抛物线形的剪切韧窝,即没有空穴扩张和汇合的现象[9]。

图10 铝合金板材单向剪切与反剪切的断口形貌

此外,通过对比单向剪切与预变形-反剪切的断口SEM形貌可以看出,反剪切的断口中单个滑移平面的面积明显增大,而且滑移平面更加光滑、平整。这主要是受预变形的影响,预变形时形成了位错塞积群或孔洞,在反剪切时上述区域更容易发生滑移、断裂现象。该现象在厚度为2 mm的板材中体现得更加明显,单向剪切与预变形-反剪切的断口形貌有明显的差异,而在4 mm、6 mm厚的板材中断口形貌变化较小,这与前面图7(a)中的铝合金板材单向剪切与预变形-反剪切的力学性能变化规律相吻合。

3 结论

(1)在剪切变形强化和板材原始轧制缺陷的共同作用下,三种牌号铝合金随着板材厚度的增加,其抗剪强度均呈现出先增大再减小的变化规律。

(2)同种牌号不同厚度的铝合金板材剪切屈服点对应的位移值不同,当预变形位移值超过铝合金屈服点的位移值越多,预变形后残余的变形量则越大。

(3)不同厚度的三种铝合金反剪切曲线中的剪切力均发生动态时效。而且,当板材厚度为2 mm时,三种铝合金的反剪切强度均明显低于单向剪切强度;而当板材厚度为4 mm和6 mm时,上述效应不明显。

(4)通过对比单向剪切与反剪切的断口SEM形貌可以看出,反剪切的断口中单个滑移平面的面积明显增大,而且滑移平面更加光滑、平整。