车用翼型热管散热器参数化分析与模型研究*

2021-10-11王志涛刘佳鑫龙海洋李耀刚

王志涛,王 栋,刘佳鑫,3,龙海洋,李耀刚,张 硕

(1.华北理工大学 机械工程学院,河北 唐山 063210;2.唐山圆方机械设备有限公司,河北 唐山 064000;3.华中科技大学 能源与动力学院,湖北 武汉 430074)

0 引言

随着工程车辆的广泛应用,车辆的工作负荷也越来越大,对散热系统进行分析研究,以保证车辆有良好的散热,对于车辆安全可靠运行有着重要作用。

国内学者秦四成等[1]对工程车辆机罩进行了改进,从而提高了散热器模块的性能;黄晓明等[2]通过不断改变翅片参数,对自然对流情况下的散热器进行仿真分析,提出了翅片优化原则;赵骆伟[3]利用整车的散热数据对散热器组进行了改进研究;刘佳鑫等[4]对散热器进行了多方面的研究;董军启等[5]对板翅开窗翅片、平直翅片和百叶窗翅片的散热性能和阻力性能进行了分析;肖宝兰等[6]分析了散热器各参数对其散热和流动性能影响的大小;刘晓[7]通过仿真证明相同尺寸下的管带式散热器性能高于管片式散热器。国外学者在提高散热器性能方面做得研究相对广泛,Ahmed S A等[8]利用TiO2水纳米流体增强散热器的散热性能;Vaelikangas T等[9]通过添加涡发生器达到增强散热器整体性能的目的。

本文针对国内某型号工程车辆,利用CFD(Computational Fluid Dynamics)对其不同热管和翅片布置下的散热器单元进行仿真分析,并对仿真与实验数据进行对比分析,从而为翼型散热器进一步研究提供一定的理论支持。

1 散热器仿真模型

1.1 散热器单元体模型

在已有研究的基础上,根据厂商提供的结构参数,利用UG NX 8.0建立某工程车辆的管片式散热器模型。

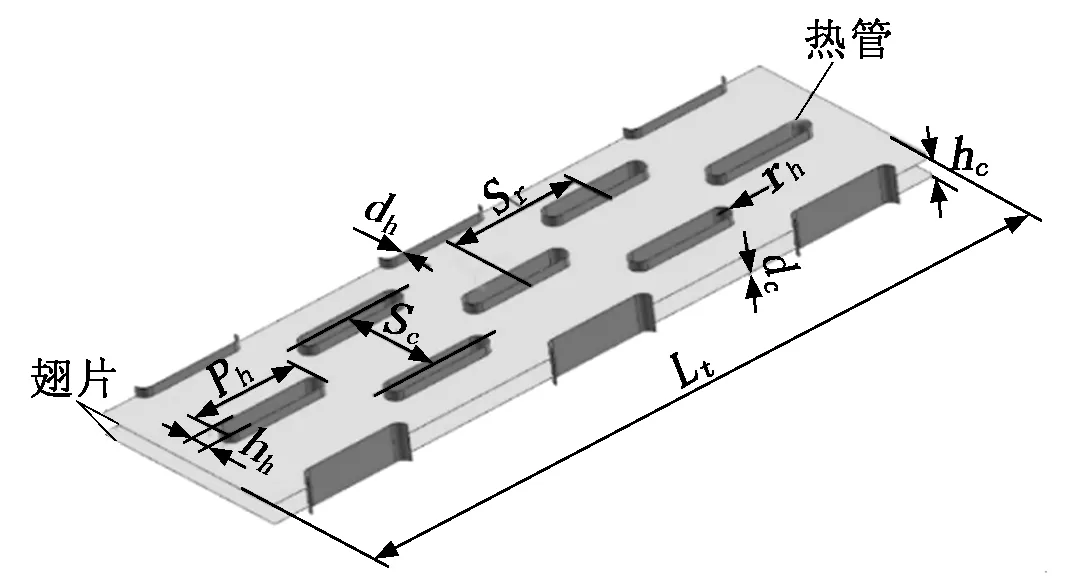

散热器主要由进水室、出水室和芯体这三部分组成,芯体为管式散热器的主要结构。管片式散热器芯体模型如图1所示,芯体由翅片和热管组成,芯体的具体结构参数如表1所示。

图1 管片式散热器芯体模型

表1 散热器芯体结构参数

1.2 CFD网格划分以及边界设置

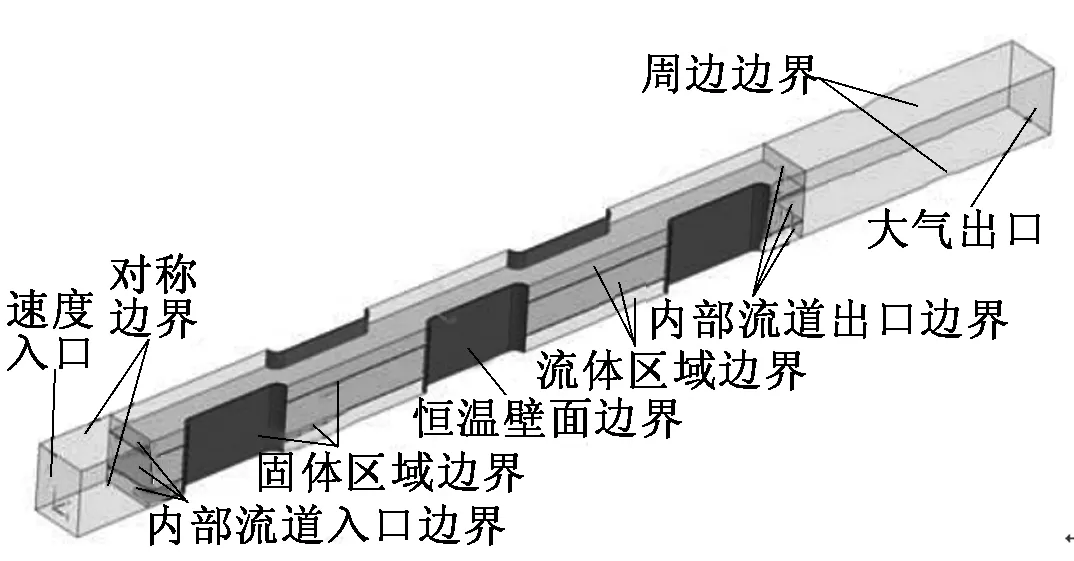

利用ANSYS进行网格划分,此处采用混合网格对模型进行网格划分;同时,在边界层起始位置将结构性网格按比例缩放,直至覆盖整个翅片,翅片网格划分如图2所示,网格划分数量约为200万。

图2 翅片网格划分

为了便于研究,将热管侧边界设置为恒温,为了得到稳定的气流,将单元体前后分别延长,翅片单元体边界设置如图3所示。

图3 翅片单元体边界设置

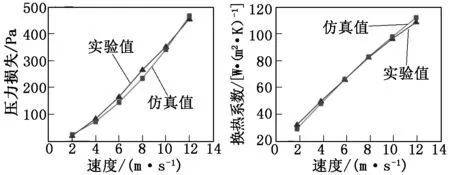

1.3 试验验证

在Fluent中进行流体动力学仿真分析,为了验证模型的准确性,在出、入口截面处布置温度以及风速传感器,将所得数据换算成换热系数与压力损失。图4、图5分别为压力损失与换热系数实验数据和仿真结果的对比,从图中可以看出二者拟合较好,因此可知该模型是准确的。

图4 压力损失对比 图5 空气侧换热系数对比

2 翼型热管散热器参数对性能的影响

2.1 翅片结构参数对散热器换热特性影响分析

2.1.1 叉排与顺排对散热器换热特性的影响分析

叉排是指前排两热管间隔的中央为后排热管的位置(如图1所示),前后两排热管数差1;顺排是指两排热管位置前后对齐,前后两排热管数相等。对叉排与顺排的散热器芯体模型进行仿真分析,结果如图6所示。从图6可以看出,当气体流速达到12 m/s时,叉排散热器的换热系数高出顺排散热器的换热系数22.4%。究其原因主要是因为叉排散热时,热管在两侧交替持续散热,换热效率高。

图6 叉排与顺排布置换热系数对比 图7 管排数对换热特性的影响

2.1.2 管排数对散热器换热特性影响分析

管排数为芯体厚方向上管的数量,本文分析时选定管排数分别为3、4、5,仿真结果如图7所示。从图7可以看出,换热系数随着散热器管排数增加而增大。究其原因是管排数的增多实际上是增加了换热通道,因此管排数越多散热器的换热性能越好。

2.1.3 管长径Ph对散热器换热特性影响分析

管长径Ph分别选定为9 mm、14 mm、19 mm,仿真结果如图8所示。从图8可以看出,随着流速的增加,管长径越大散热器的换热效果越好。

图8 不同管长径对换热特性的影响 图9 叉排与顺排阻力特性对比

2.2 翅片结构参数对散热器阻力特性影响分析

2.2.1 叉排与顺排对散热器阻力特性影响分析

叉排与顺排对散热器阻力特性影响仿真分析结果如图9所示。从图9可以看出,当气体流速达到12 m/s时叉排散热器压力损失比顺排散热器的高出约13.24%。综合换热特性分析,叉排布置更能够提升散热器的换热效果。

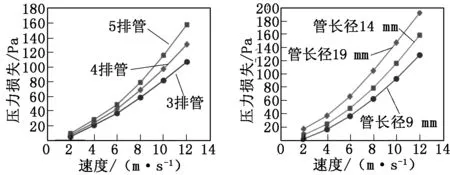

2.2.2 管排数对散热器阻力特性影响分析

管排数对散热器阻力特性影响仿真分析结果如图10所示。从图10可以看出,当气体流速达到12 m/s时,5排管散热器与3排管散热器相比压力损失大48.04%。综合换热特性分析,管排数的增加虽然可以提升散热器的换热特性,但是压力损失较大,制造加工成本提高,实际应用中应酌情考虑。

图10 管排数对阻力特性的影响 图11 管长径对阻力特性的影响

2.2.3 管长径对散热器阻力特性影响分析

管长径对散热器阻力特性影响仿真分析结果如图11所示。从图11可以看出,在高流速状态下,19 mm的管长径压力损失较大,在流速12 m/s时,19 mm的管长径的散热器比9 mm管长径的散热器压力损失大约48.92%。分析其主要原因是热管与空气接触面积增加,导致压力损失呈非线性增长。

3 结论

(1)对模型进行仿真并与实验数据对比验证,二者数据拟合较好,可知该模型是准确的。

(2)在对翼型散热器的结构改进优化时,管列、管排间距增大对散热器的散热性能提升最为明显,但其增大会对压力损失有一定的影响,故在实际工程车辆中应用时应综合考虑。