新型预制装配节点承载力计算及设计方法研究

2021-10-11杜定发

杜定发

(江苏联合职业技术学院 南京分院,南京210019)

1 引言

预制装配节点作为预制装配结构的传力枢纽,直接关系着整个装配式结构的受力性能[1],在预制装配式结构的设计和应用实践中,应重点加以分析和研究。

本文所研究的2种新型预制装配节点是某风洞实验室混凝土筒体上所使用的2种新型节点。前期研究阶段已对2种新型节点进行了相关试验研究和数值分析工作。

2 新型节点及其试验研究介绍

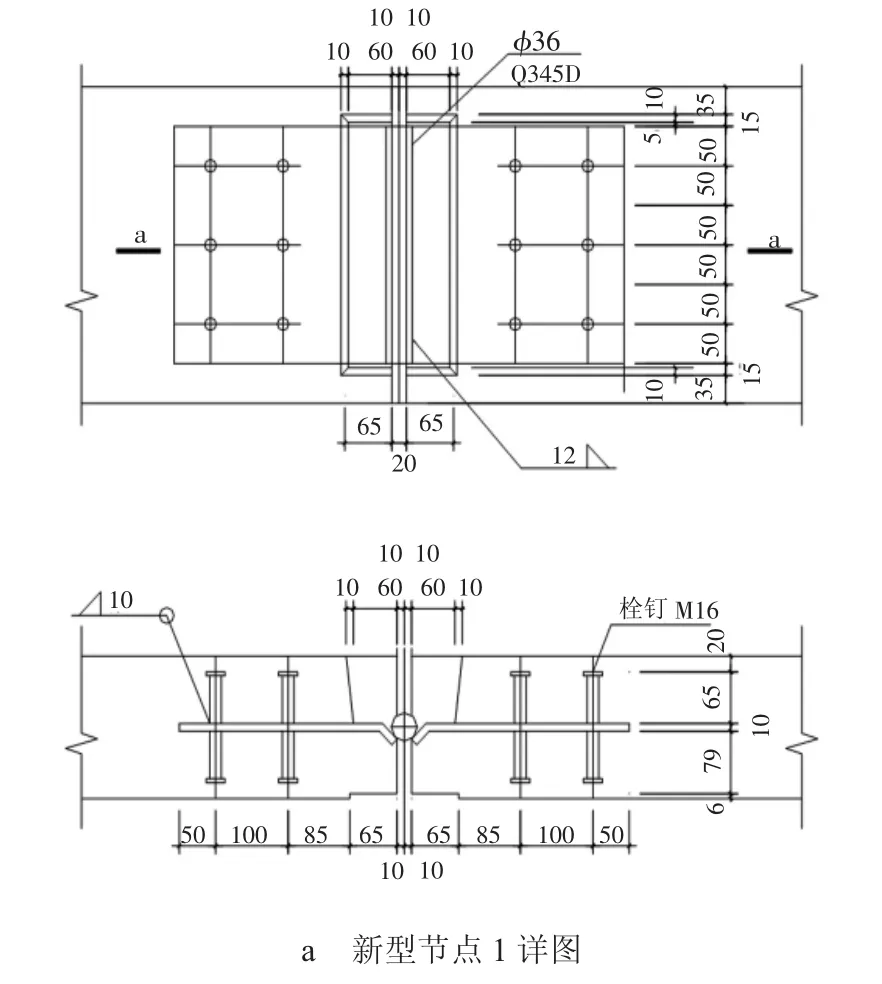

风洞实验室工程主体部分为风洞筒体结构,筒体由混凝土预制板拼装而成。预制板体之间由2种新型预制装配节点进行连接,分别为纵向缝节点和横向缝节点。本文分别命名为节点1和节点2,如图1所示。

图1 新型节点详图

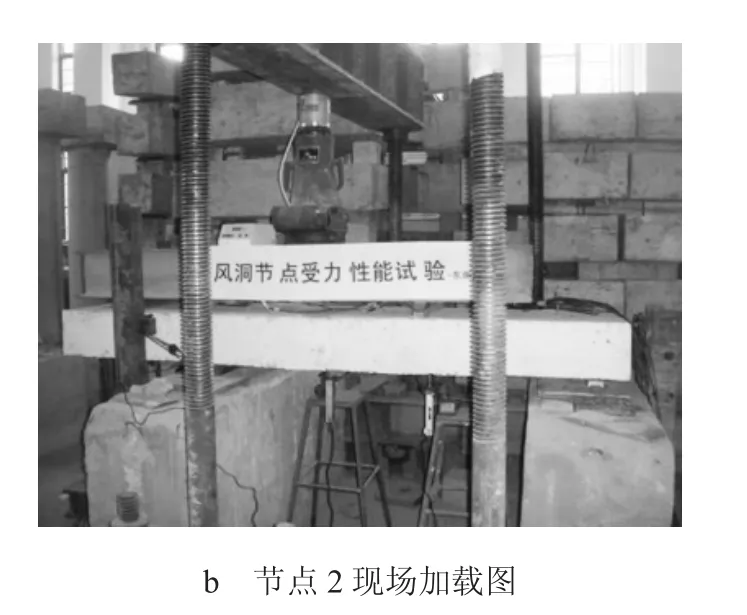

在本文前期研究阶段,已完成了节点1试件的受拉、受压、受剪试验研究,以及节点2试件的受弯、受剪、受拉试验研究,新型节点现场加载图如图2所示。为使2种新型节点在实际工程中有更广泛和可靠的应用,为试验研究的结果提供参考和补充,本文将对2种新型节点进行承载力计算,并进行相关承载力设计计算方法的分析和研究。

3 承载力分析和计算

通过节点1试件的受拉、受压、受剪试验研究可知,试件破坏时,焊缝处未出现任何破坏,满足承载力要求。对于钢棒和钢板连接处的焊缝强度,可按不焊透的对接焊缝(单形V形坡口)和对接焊缝2种情况分别进行承载力计算[2]。

图2 新型节点现场加载图

3.1 节点1受拉承载力计算

节点1焊缝处为斜角角焊缝(钢板与圆钢的夹角约45°)。按不焊透的对接焊缝计算,正面角焊缝强度设计值增大系数βf=1.22 ,焊缝有效厚度he=10mm,焊缝总长度∑lw=283mm时,

式中,σ为拉应力;N为轴心拉力;fwt为焊缝抗拉强度设计值。

按对接焊缝计算,焊缝长度lw=290mm,对接接头中连接件的较小厚度t=10mm时,

单根栓钉抗剪承载力根据式(3)计算:

式中,Ncv为单根栓钉抗剪承载力设计值;As为栓钉钉杆截面面积;Ec为混凝土弹性模量;fc为混凝土抗压强度设计值;γ为栓钉材料屈强比;f为栓钉抗拉强度设计值。

因节点区域钢板一侧有12根栓钉,因此,总承载力为752 kN。总体来说,当拉力达到691 kN时,焊缝处已破坏,承载力建议值为691 kN。

3.2 节点1受压承载力计算

节点1试件焊缝处受压承载力计算同受拉承载力,承载力建议值为691 kN。

3.3 节点1受剪承载力计算

根据试验研究和工程经验判断,节点1焊缝处的抗剪能力相对较弱,故只计算焊缝处受剪时的承载力。

按不焊透的对接焊缝计算,βf=1.0 ,h e=8.4 mm,∑lw=283mm时,剪应力按式(4)计算,

式中,τ为剪应力;fwv为焊缝抗剪强度设计值。

按对接焊缝计算,lw=290mm,t=10mm时,剪应力按式(5)计算,

根据计算,当压力N≥476 kN时,焊缝处破坏,承载力建议值为476 kN。

3.4 节点2受弯承载力计算

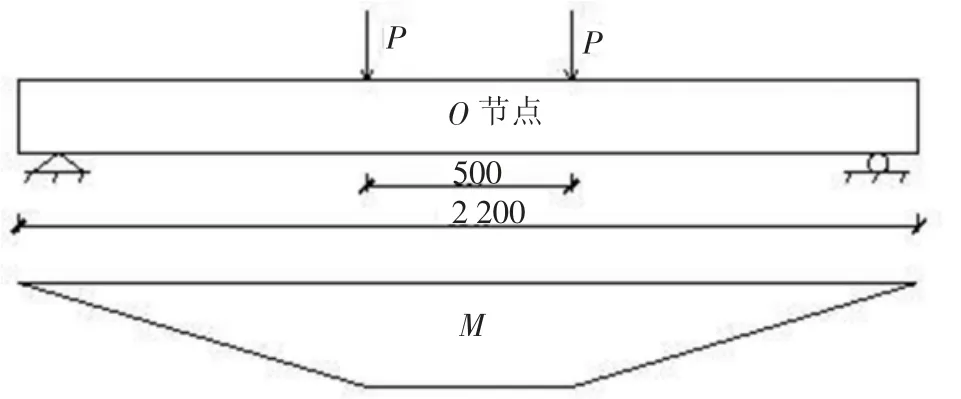

节点2钢筋拉、压力作用点距离为0.121 m,如图1中节点灌浆区详图所示,荷载作用点离支座距离为0.75 m,如图3所示。

图3 节点二试件受弯加载示意图

承载力计算过程:

式中,F为节点钢筋所受拉力;fy为节点钢筋抗拉强度设计值;As为节点钢筋截面面积;M为弯矩;P为节点所受集中荷载;d为节点钢筋拉、压力作用点距离。

根据计算,节点2所受最大弯矩为8.6 kN·m,承载力建议值为11.5 kN。

3.5 节点2受剪承载力计算

节点2试件受剪所受荷载为集中荷载,根据试验研究可知,试件发生近支座处斜截面破坏,因此,采用式(6)进行承载力计算[3]。

式中,Vcs为斜截面受剪承载力;λ为剪跨比;ft为轴心抗拉强度设计值;b为截面宽度;h0为截面有效高度;fyv为箍筋抗拉强度设计值;Asv为箍筋截面面积;s为箍筋间距。

根据计算,节点2试件所受最大剪力为252.6 kN,承载力建议值为252.6 kN。

3.6 节点2受拉承载力计算

节点2试件节点区钢筋承受拉力,混凝土不承受拉力,承载力计算过程如式(7)所示:

根据计算,当荷载达到142.4 kN时,节点区破坏。因纵筋间距为200mm,每延米承载力为711.9 kN,因而,承载力建议值为213.6 kN。

综上所述,2种新型节点均具有较强的承载力。对节点1进行受拉、受压、受弯承载力分析时,可按照不焊透的对接焊缝(单形V形坡口)和对接焊缝2种情况,分别进行承载力计算,承载力极限值取二者之间值。对于节点2,受弯承载力计算可按受拉钢筋屈服,同时,考虑部分钢筋参与抗压的情形进行承载力计算;节点2受剪承载力可按普通矩形截面梁承受集中荷载的情形进行承载力计算;节点2受拉承载力可按受拉钢筋屈服,同时,根据节点连接钢筋的间距考虑其每延米承载力的情形,计算极限承载力。

4 数值试验及设计方法

为进一步科学地分析2种新型节点的破坏形式和极限承载力,并提出相应设计方法,本文采用有限元分析软件(ABAQUS)结合2种新型节点的相关构造特点,建立相关节点试件数值试验模型[4],如图4所示。本文通过改变新型节点试件有限元模型相关参数的形式开展数值试验,同时,根据2种新型节点的受力特点及破坏形式,分别提出了相关承载力设计方法[5],现以新型节点2受弯数值试验为例做相关分析。

图4 节点2试件数值试验模型

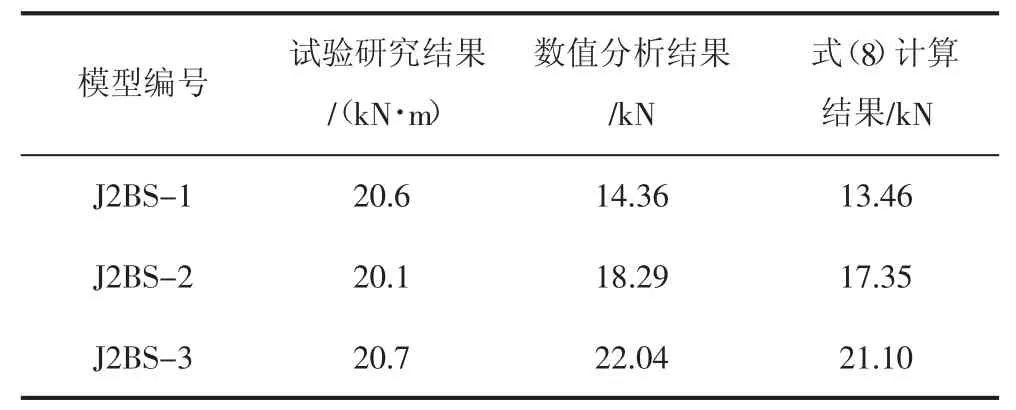

在节点2受弯数值试验中,主要考虑节点区域节点单侧受拉钢筋面积、节点含刚特征值、灌浆区截面有效高度等因素,通过改变相关参数,进行数值试验,并提出节点2受弯承载力设计方法如式(8)所示,相关分析计算结果见表1:

式中,σs为钢筋屈服强度;A′s为节点单侧受拉钢筋面积;ξ为节点含钢特征值,0<ξ<0.87 ;h0为灌浆区域截面有效高度。

表1 节点2受弯承载力计算值、试验研究结果和数值分析结果

通过表1可知,根据式(8)所得计算结果与试验研究结果以及数值分析结果基本吻合,即所提设计方法可有效应用于实际工程。

5 结论

本文在2种新型节点试验研究的基础上,进行了节点承载力分析和计算,同时,通过数值试验,进行了相关设计方法分析,并得出以下结论:

1)依据试验研究结果和相关规范,对2种新型节点进行承载力分析和计算,其结果可为试验研究提供相应补充。与此同时,在进行承载力计算时,因对相关因素的考虑还不够全面,导致其计算结果与试验结果有一定的出入。

2)通过改变新型节点试件有限元模型相关参数进行数值试验,进一步全面了解了2种新型节点的破坏形式和极限承载力,同时,提出了相关设计方法。以节点2受弯数值试验为例,所提承载力设计方法计算的结果与试验研究和数值分析的结果基本吻合,满足实际工程应用需求。