泥石流防治工程混凝土材料的抗冲磨性能

2021-10-11陈晓清陈剑刚赵万玉

方 鑫, 陈晓清, 陈剑刚, 赵万玉

(1.中国科学院 山地灾害与地表过程重点实验室, 四川 成都 610041;2.中国科学院 水利部 成都山地灾害与环境研究所, 四川 成都 610041; 3.中国科学院大学, 北京 100049)

在汶川地震和极端暴雨事件的双重影响下,地震影响区域内的泥石流灾害发生频繁,呈现出持续性和群发性的特点。近年来,对泥石流灾害的起动机理、运动过程、监测预警、风险评价和防治措施等方面开展了深入的研究[1-8]。同时为保障交通生命线的畅通和保护山区村镇人民生命财产的安全,修建了大量的泥石流防治工程。其中常见的防治工程型式包括:谷坊、拦砂坝、明洞、排导槽、渡槽等,这些工程通常会用到大量混凝土材料。20世纪70—90年代,在铁路泥石流防治工程中,在溢流口等表面易受冲磨损伤的部位较多使用钢板、钢轨等做抗冲及耐磨材料,但其中大部分在经历多次泥石流冲磨后,抗冲磨性能仍不能完全满足要求。例如,为治理成昆线在四川省乐山市大瓦山南麓与汉源县的边界上的白熊沟泥石流,20世纪80年代末修建的防治工程中,修建了全衬砌V型排导槽以加强泥石流的宣泄能力,为加强排导槽底的抗冲磨性能,在混凝土中掺入了钢板、钢轨等材料。现行的《泥石流防治工程设计规范(试行)(T/CAGHP021-2018)》中明确了用于保护铁路的泥石流防治工程的设计寿命一般按50 a考虑,而根据2010年(相距白熊沟防治工程建成仅20余年)对白熊沟的现场考察资料发现,发现该处的全衬砌V型排导槽在经历泥石流冲磨后,产生了较大的损伤,如图1所示。图1中A处显示了在槽底的预埋钢轨已被冲断;图1中B处显示的损伤,如再经历大规模泥石流作用,将有可能引发排导槽地板的揭底破坏,存在失效的风险隐患。

图1 成昆线白熊沟V型排导槽破损现状

在现有的研究资料中,泥石流防治工程混凝土的抗冲磨性能研究还较少,如何获得力学性能稳定,且具有较高的抗冲磨强度的混凝土,一直是泥石流防治工程领域亟待解决的一个重要技术问题[9]。图2—3为2019年8月泥石流对拦砂坝和排导槽造成的冲磨破坏。

图2 2019年8月泥石流对登溪沟拦砂坝的冲磨破坏

图3 泥石流对汶川登溪沟排导槽底板的冲磨破坏(矩形槽底)

泥石流防治工程建筑物与泥石流接触的部位受到的作用力,一部分是泥石流整体对其的摩擦力,另一部分是流体中的岩石颗粒对其的冲击力,这两部分作用力共同导致了对建筑物结构表面的冲磨作用[10]。在此作用下,混凝土表面不断有水泥石微粒脱离,逐渐露出混凝土内部的粗骨料并形成粗糙表面。粗糙表面加大了摩擦系数和冲击角,导致冲磨力的增强,加速了水泥石微粒的脱离。如此反复循环,混凝土损伤不断的积累导致强度降低,最终破坏建筑物结构,严重影响泥石流防治工程的安全运行[11]。因此混凝土的抗冲磨性能的优劣决定了泥石流防治工程能否长期稳定运行。

掺加纳米二氧化硅[12-14]、微硅粉[12,15]和聚丙烯纤维[15-16]对提高混凝土抗冲磨性能有较好效果,聚丙烯纤维还能够提高混凝土的冲击韧性[17],引气剂对改善混凝土内微结构,减少有害孔隙有积极作用,还可以提高混凝土的抗渗性和抗冻性,但混凝土强度会有轻微损失[18]。为改善混凝土微结构,提高泥石流防治工程混凝土的抗冲磨性能,提出一种新的抗冲磨混凝土配合比设计思路:通过掺入纳米二氧化硅、微硅粉改善混凝土粗、细集料和水泥石之间的接触界面;通过掺入聚丙烯纤维提高混凝土接触界面的黏附力;通过引气剂改善混凝土内微结构、减少有害孔隙,提高混凝土的和易性,同时掺加上述4种材料以提高混凝土的整体抗冲磨性能。为此,开展了使用纳米二氧化硅和微硅粉等质量取代水泥、聚丙烯纤维质量掺量,并掺入引气剂的试验,通过混凝土表面受水下流动介质冲磨的相对抗力来评价混凝土的抗冲磨性能,筛选出显著影响混凝土抗冲磨强度的掺合材料,并识别出各掺合材料的最佳掺量水平,为泥石流防护工程建设中抗冲磨混凝土的配合比设计提供参考。

1 试验材料与方法

1.1 材料选取

纳米二氧化硅选用ZEC牌的气相纳米二氧化硅,比表面积200±15 m2/g,一次粒径15 nm,松散密度0.1 g/cm3。微硅粉选用成都产的锦祥牌94型微硅粉,二氧化硅含量94.5%。聚丙烯纤维选用束状单丝15 mm的聚丙烯纤维,密度为0.91 g/cm3。引气剂选用广东龙湖的FLOTAGE AE-2型引气剂。水泥选用成都产的425普通硅酸盐水泥,密度为3.1 g/cm3;细集料选用细度模数为2.76的中砂,密度为2.632 g/cm3,含水率为2%;粗集料选用粒径5~31.5 mm连续级配的碎石,表观密度为2.685 g/cm3。因纳米二氧化硅比表面积大,吸水性强,选用聚羧酸系高效减水剂(减水率21%),满足混凝土施工的和易性要求。

1.2 试验设计

在原材料不变的条件下,较小水胶比的混凝土密实程度较高,从而有较高的抗冲磨强度。又因为泥石流防治工程中使用的混凝土强度等级普遍在C20—C35之间,考虑到工程经济性,水灰比不宜定得过小,本试验选择固定水胶比为0.4,配制强度等级C25的混凝土。根据肖会刚等人[19]的研究,纳米二氧化硅和微硅粉在不同尺度范围上充当了细小填料,进一步完善了粗、细集料的级配,减少了影响抗冲磨性能的混凝土内部有害孔隙。为在相同的砂、石级配条件下比较纳米二氧化硅和微硅粉对混凝土抗冲磨强度的影响,选择了固定砂率0.4。

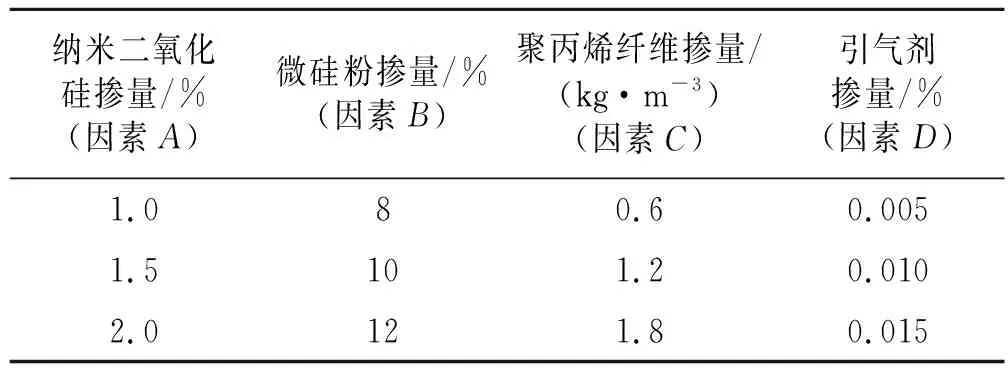

选定的4因素3水平详见表1。纳米二氧化硅的掺量参照唐明[12]和Nazari等[13]人的研究,选择1%,1.5%和2%;微硅粉的掺量参照唐明[12]的研究,选择8%,10%和12%;聚丙烯纤维的掺量参照胡金生[17]和周世华、石妍等人[20]的研究,选择0.6,1.2和1.8 kg/m3;引气剂的掺量以生产厂家的推荐值为基础增加高水平和低水平,选择0.005%,0.010%和0.015%。

表1 复掺材料混凝土的有关因素和水平

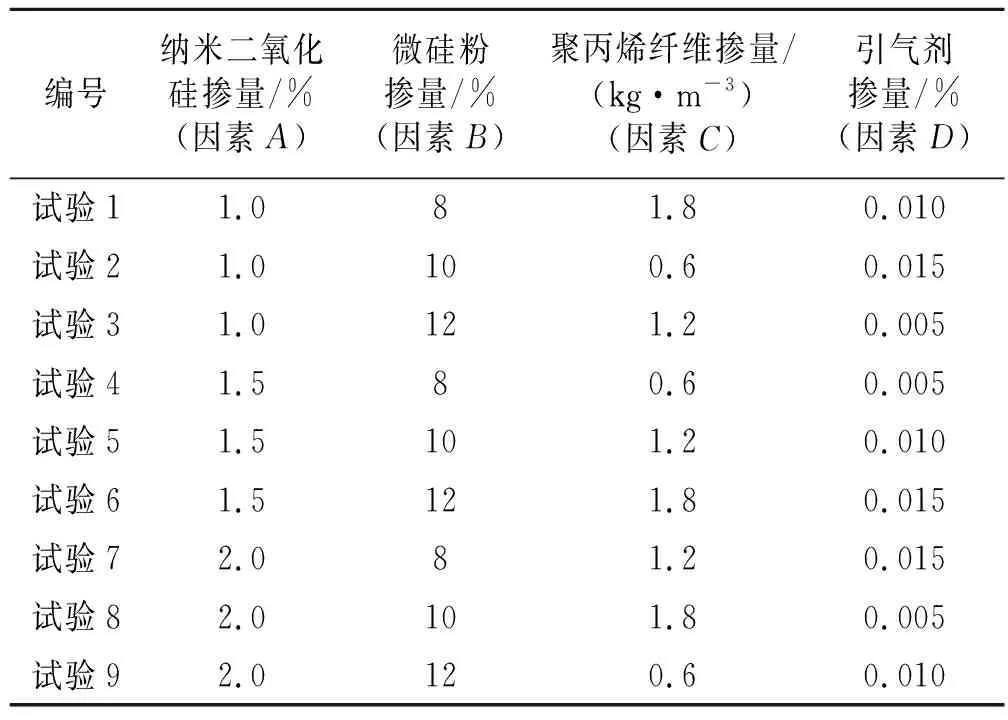

按照表1中各因素各水平值的选择,可以得到正交试验表(详见表2)。

表2 复掺材料混凝土正交试验参数

1.3 配合比设计

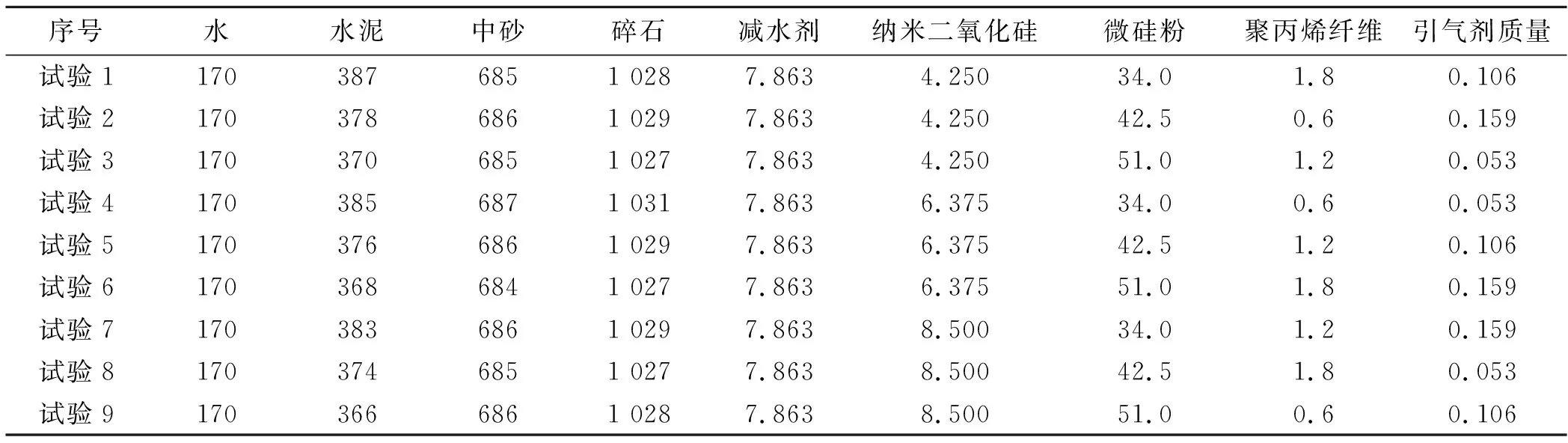

根据《普通混凝土配合比设计规程(JGJ55-2011)》,计算出初步配合比,并于2019年8月19日,在中铁二局第四工程有限公司工程检测中心实验室,进行了初步配合比的4次试拌调整。由研究资料[21]得知,由于纳米二氧化硅的加入会使得水泥净浆的标准稠度需水量急剧上升,所配制出混凝土的坍落度将显著降低,因此在配制过程中不断试拌调整,选择使用聚羧酸系高效减水剂,掺量选择1.85%,以满足混凝土的工作性要求。最终配制的试验配合比详见表3。通过该表所列数据配制的混凝土坍落度在20~90 mm不等,基本满足工作性要求。

表3 复掺材料混凝土配合比 kg

1.4 混凝土试件制作

2019年8月20日上午,仍在中铁二局四公司中心试验室,按试验1的配合比,使用内径300 mm±2 mm,高100 mm±1 mm的试模,制作了1组3个符合《水工混凝土试验规程(SL352-2006)》要求的混凝土试件。在脱模之后,于8月23日运回中国科学院、水利部成都山地灾害与环境研究所试验大厅常规养护,用于调试水下钢球冲磨试验机。2019年8月20日下午至22日下午,按表3的配合比,在该实验室,使用标准试模,制作了每组3个共9组符合《水工混凝土试验规程(SL352-2006)》要求的混凝土试件,每组试件脱模后,均送入该中心试验室的养护室标准养护。8月23日,最后一组试件脱模完毕送入养护室。所有试件标准养护28 d后,于2019年9月20日运至成都山地灾害与环境研究所试验大厅(图4)。

图4 完成养护待冲磨的9组试件

1.5 试验方法

在泥石流运动过程中,由于铺床作用[22],减小了外部的阻力,也减小了防护工程结构体受到的摩擦力,因此当容重在一定范围内时,黏性泥石流比稀性泥石流对建筑物表面混凝土的冲磨作用要小。本试验采用的水下钢球法是用叶轮带动水流高速流动,并挟带水中的钢球对试件表面进行冲磨,模拟了特定参数的泥石流的运动,对泥石流防治工程的耐久(磨)性设计具有一定的参考作用。按照《水工混凝土试验规程(SL352-2006)》中,水下钢球法冲磨试验的要求,抗冲磨性能指标以抗冲磨强度表示,按公式(1)计算,其数值越大说明抗冲磨性能越好。

(1)

式中:Ra为抗冲磨强度,即单位面积上被磨损单位质量所需的时间(h·m2/kg);T为试验累计时间(h);A为试件受冲磨面积(m2);MT为试件受冲磨T时段后,累计的损失质量(kg)。

在掺加了纳米二氧化硅和微硅粉的混凝土中,随着混凝土龄期的发展,水泥水化进程不断深入,活性二氧化硅微粒不断与水泥水化生成的氢氧化钙发生火山灰反应,将导致混凝土的抗压强度和劈裂抗拉强度随混凝土龄期发展而不断提高,陈永根的研究[23]也印证了这一点。研究发现,56 d龄期和28 d龄期的单掺硅灰的相变混凝土相比较,抗压强度增加了14.17%,劈裂抗拉强度增加了43.36%。大量前人研究表明[24-25],混凝土抗压强度和抗冲磨强度存在正相关关系,即混凝土试件的抗压强度越大,抗冲磨强度也越大。而劈裂抗拉强度宏观反映的是混凝土中的胶凝材料的黏结力,此强度越高,说明胶凝材料与集料之间的黏结力越大,在冲磨过程中需要更长的时间来造成混凝土胶凝材料的质量损失,因此由抗冲磨强度的定义可知,劈裂抗拉强度与抗冲磨强度也存在正相关关系。基于以上原因,为尽量降低混凝土试件龄期过长,混凝土的抗压强度、劈裂抗拉强度增大对试件抗冲磨强度的影响,避免试验结果受到较大干扰,参照《水工混凝土试验规程(SL352-2006)》标准试验方法,用冲磨12 h的质量损失,来定性描述各试件的抗冲磨强度。试验步骤为: ①试验前,将试件在水盆中浸泡48 h; ②试验时,取出试件,擦去表面水分,称量试件冲磨前质量; ③放好钢筒密封圈,底板上垫两根φ6 mm的钢筋后,将试件装至试验机中并对中,套上钢筒; ④安装搅拌桨,使得桨底部距试件表面约38 mm,调整转轴并和钢筒对中; ⑤在钢筒内放入10个直径25.4±0.1 mm,35个直径19.1±0.1 mm,25个直径12.7±0.1 mm的研磨钢球于试件表面,加水至水面高出试件表面165 mm; ⑥设定转轴转速1 200 r/min,开机。 ⑦累计冲磨12 h,取出试件,清洗干净并去除表面水分,称量试件冲磨后质量。

2019年9月30日至10月6日,在中国科学院、水利部成都山地灾害与环境研究所试验大厅,按照上述试验步骤,使用如图5所示的水下钢球试验机完成了各组试件的12 h冲磨试验。

图5 水下钢球法试验装置

2 试验结果与分析

2.1 试验结果

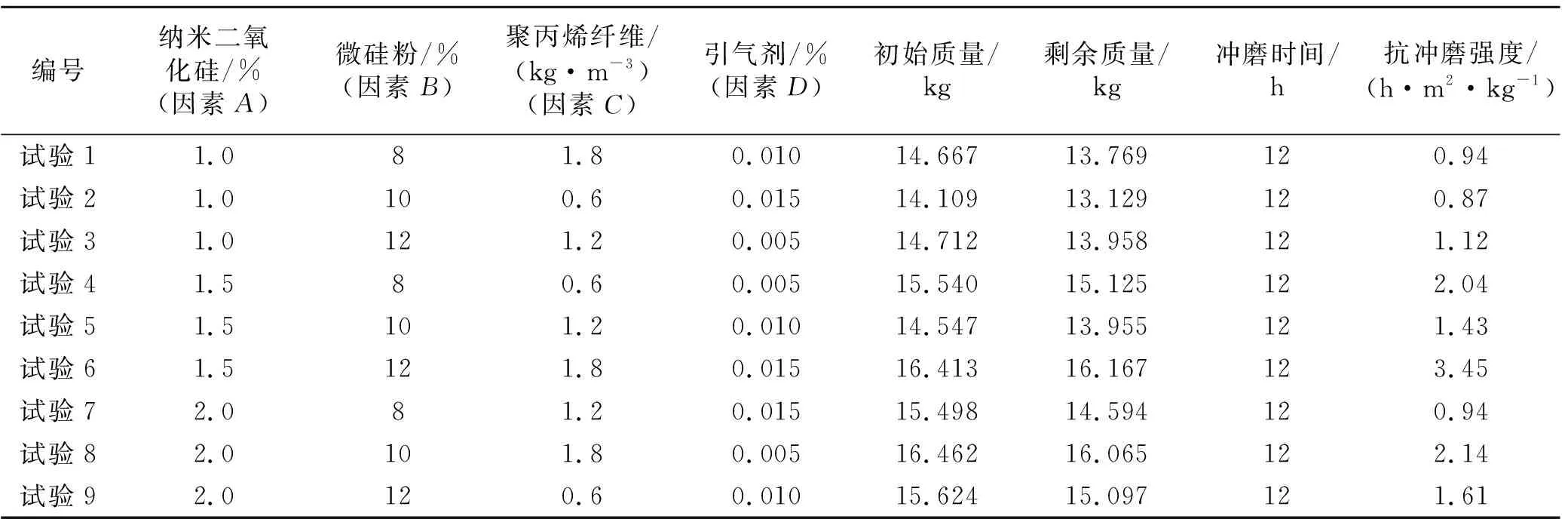

试验开始前测量记录试件的初始质量,试验完成后测量记录试件累计冲磨12 h后的剩余质量,并计算抗冲磨强度一并填入(表4)。冲磨试验后,试件如图6所示。

表4 水下钢球法冲磨试验数据

图6 经历12 h冲磨试验的一个试件

2.2 极差分析

表5 冲磨试验数据极差分析结果

对表5中的数据,应用极差法进行分析,可以得到: ①本次正交试验各因素对应的极差R值从大到小的顺序为:A>C>B>D,也即各因素影响混凝土抗冲磨强度的主次顺序。可见纳米二氧化硅掺量是影响混凝土试件抗冲磨强度的主要因素,其次为聚丙烯纤维,再次是微硅粉,最后是引气剂。 ②因素A所在列的K2在该列中最大,说明因素A选择第2个水平比其余两个水平好,同理可以得到因素B的第3个水平、因素C的第3个水平,因素D的第1个水平比其余的水平好,因此得到最佳的试验条件为:A2B3C3D1。也即当纳米二氧化硅掺量为1.5%,微硅粉掺量为12%,聚丙烯纤维掺量为1.8 kg/m3,引气剂掺量为0.005%时,所配制的抗冲磨混凝土具有较高的抗冲磨强度。

2.3 纳米二氧化硅掺量对抗冲磨强度的影响

纳米二氧化硅颗粒直径一般在1~100 nm,比表面积可达150~300 m2/g,表面有大量不饱和Si-O残键及不同键合状态的羟基,因表面欠氧而偏离了稳态的硅氧结构,从而具有高反应活性[28]。纳米二氧化硅颗粒掺入到混凝土中以后,通过与水泥水化生成的Ca(OH)2发生火山灰反应,加速硅酸三钙(C3S)的溶解,并为硅酸钙水合物(C-S-H)提供成核位置加速C-S-H的生成[29],改善了胶凝材料与集料的界面结构,极大降低了水化产物中Ca(OH)2的含量,在胶凝材料中生成了更多的钙矾石,提高了水泥石的密实程度,减少了影响混凝土强度的有害孔隙,从而能够有效提高混凝土的抗压强度。由于C-S-H凝胶的生成需要大量水参与反应,掺入纳米二氧化硅后,需水量将大大增加。如果纳米二氧化硅掺量过高,一是可能导致用水量不足,水泥水化不充分,降低混凝土的抗压强度;二是可能大大增加了用水量,混凝土硬化产生强度后,未参与水化反应和火山灰反应的水分逸散后留下的有害孔隙将大量增加,降低混凝土的抗压强度。基于上述分析,从抗冲磨强度与抗压强度的正相关关系来看,掺加合适含量的纳米二氧化硅能提高混凝土的抗冲磨强度,但掺量过高将降低混凝土的抗冲磨强度。由试验结果可以看到,纳米二氧化硅(因素A)对应的不同掺量水平的K值有以下关系:K2>K3>K1,这说明纳米二氧化硅的掺量不是越高越好,当掺量超过一定比例后混凝土的抗冲磨强度反而会降低,和分析结论一致。

2.4 微硅粉掺量对抗冲磨强度的影响

微硅粉颗粒的平均粒径在0.1~0.3 μm,比表面积为20~28 m2/g,细度和比表面积约为水泥的80~100倍,粉煤灰的50~70倍。微硅粉掺入到混凝土中以后,与纳米二氧化硅相类似,其中的活性二氧化硅颗粒也能够和水泥水化产物中的Ca(OH)2发生火山灰反应,改善胶凝材料与集料的界面结构,提高混凝土抗压强度,从而提高抗冲磨强度。

由试验结果,可以看到微硅粉(因素B)对应的不同掺量水平的K值有以下关系:K3>K2>K1,说明在选择的掺量范围内,掺入微硅粉以后,混凝土的抗冲磨强度随微硅粉掺量的增加而增加。但微硅粉掺量过高将可能造成替换的水泥过多,参加水化反应的水泥颗粒不足,导致混凝土的力学强度降低,最终影响混凝土抗冲磨强度。综合防治工程建设的经济性考虑,在抗冲磨混凝土配合比设计时可在10%~12%中选定实际掺加量。

2.5 聚丙烯纤维掺量对抗冲磨强度的影响

聚丙烯纤维质量轻,纤维直径小。掺加聚丙烯纤维后,在混凝土强度发展的早期阶段,纤维在混凝土中呈均匀乱向分布相互交叉搭接,抑制了混凝土的粗骨料下沉,不但减少结构缺陷、提高了混凝土的均匀性,还能通过阻断逸出通道减少水分的散失[30]。混凝土硬化形成稳定结构后,由于纤维与混凝土中胶凝材料基体之间的黏结强度较高,纤维本身也有一定的塑性,对混凝土结构具有一定的约束作用,又因为在混凝土受到冲磨时,纤维在混凝土中的杂乱分布有利于将冲磨面受到的荷载传导到未受冲磨的部分,因此冲磨力需要克服这些约束作用后才会使混凝土发生磨损,这使混凝土整体的抗冲磨强度得到了一定程度的提高。由试验结果可以看到,聚丙烯纤维(因素C)对应的不同掺量水平的K值有以下关系:K3>K1>K2。表明在掺入聚丙烯纤维后,混凝土的抗冲磨强度随聚丙烯纤维的掺量增加先降低后升高。这是因为在纤维掺量水平较低时,还未在混凝土中广泛形成相互交叉搭接的网状结构,在这个阶段,掺入的纤维是作为影响混凝土力学性能的杂质存在,因此混凝土抗冲磨强度随掺量的增加而降低;而掺量达到一定水平后,网状结构开始广泛形成,随着纤维掺量的增加,约束作用的不断增强,混凝土抗冲磨强度也开始不断增强。因此在抗冲磨混凝土的配合比设计中,每方混凝土的聚丙烯纤维掺量可选择在1.8 kg左右,并通过进一步的试配试验确定其抗压强度、抗冲磨强度及经济性是否满足设计要求。

2.6 引气剂掺量对抗冲磨强度的影响

由于混凝土在搅拌时将空气带入到混凝土浆体内,容易形成一些大小不一,不均匀的气泡。混凝土硬化后,部分气泡在混凝土内形成密闭空腔,成为结构缺陷,气泡直径、气泡间距等参数直接影响了混凝土强度。引气剂是一种憎水性表面活性剂,溶于水后加入混凝土拌合物内,在搅拌过程中可以使混凝土搅拌时产生的气泡直径大大减少,分布均匀,还能提高混凝土的和易性。掺入引气剂后增加了混凝土的孔隙率,随着引气剂掺量的变化,混凝土的力学强度、抗冲磨性能均会受到影响。由于掺加的纳米二氧化硅需水量大,混凝土搅拌时和易性和工作性不好,为解决这一困难,需要加入少量引气剂。由试验结果可以看到,引气剂(因素D)对应的不同掺量水平的K值有以下关系:K1>K3>K2。掺入引气剂后随着引气剂掺量的增加,混凝土抗冲磨强度先减小后增加。需要注意的是,引气剂不宜掺入过多,而试验结果显示,4个因素中引气剂的影响最不显著,因此在防护工程的抗冲磨混凝土配合比设计时,引气剂的掺量可选择0.005%。

3 结 论

通过正交试验设计,选择纳米二氧化硅、微硅粉、聚丙烯纤维、引气剂的不同掺量水平,分组配制成抗冲磨混凝土试件后,使用水下钢球试验法对各试件进行了冲磨试验,并对试验结果进行了分析,复掺纳米二氧化硅、微硅粉、聚丙烯纤维、引气剂时,最合适的掺量分别是为1.5%,12%,1.8 kg/m3,0.005%。本试验得出的结果反映了C25强度的混凝土试件抵抗特定的流速、容重、最大粒径、固体颗粒配比的固液两相流体连续冲磨的能力,缺乏普适性,只是定性表征了混凝土材料在此类流体下的抗冲磨能力,为泥石流防治工程中抗冲磨混凝土配合比的设计提供了一些思路。需要注意的是在泥石流防治工程的混凝土设计中,不仅需要按照所在防治地区发生过的泥石流的运动特征参数作进一步的现场或模拟冲磨试验,验证所设计混凝土的实际抗冲磨能力是否能满足设计要求,还应进行力学强度、冲击韧性等试验,验证其力学性能是否满足结构稳定性的要求。