靶丸位置对冷冻靶物理场的影响规律研究

2021-10-11李翠赵小迪郭富城胡孟华陈冠华厉彦忠

李翠,赵小迪,郭富城,胡孟华,陈冠华,厉彦忠

(西安交通大学能源与动力工程学院,710049,西安)

惯性约束核聚变(ICF)是一种高效、安全、清洁的获取核聚变能量的方法。ICF通过内爆对热核燃料进行压缩,使其达到高温高密度,从而获得聚变反应能[1]。ICF是未来解决人类能源危机的重要途径[2-3]。冷冻靶作为ICF的核心部件,主要有两种驱动方式:间接驱动冷冻靶和直接驱动冷冻靶,其中间接驱动冷冻靶被认为是最有希望的点火靶型[4]。美国国家点火装置(NIF)最新的内爆实验结果增强了人们对冷冻靶实现成功点火的信心[5-6]。

为实现成功点火,需抑制流体力学不稳定性,要求燃料在靶丸内壁形成高度均匀(靶丸内部燃料冰层均匀性大于99%)、光滑(表面粗糙度小于1 μm)、中心对称的冰层[7],其面密度达到300 mg/cm2。从初始粗糙冰层到达均匀冰层的过程称为冰层均化[8-10]。在制备冷冻靶丸的过程中,靶丸质量主要由其所处黑腔内的温度场分布决定,温度场越均匀,形成的冰层质量越好。而腔内温度分布受到多种因素影响,包括黑腔结构、腔内填充气体压力、接触热阻、辐射、装配工艺误差等。陈鹏玮等人研究发现,降低冷却气体中氦气含量可使冷却壁温扰动对靶丸外表面温度场均匀性的影响减弱[11];郭富城等发现,改变封口膜透射率也能有效降低靶丸与充气管连接处的温度[12]。在工程实际中,各个部件之间均可能产生装配工艺误差,会直接影响腔内氦气自然对流以及靶丸表面温度分布。陈鹏玮等人的研究发现,在高氦气填充压力(0.06 MPa)下,靶丸在竖直及水平方向进行20 μm以内的偏移时,靶丸在水平方向上的装配误差对靶丸表面温度分布影响更大[13],但该模型为简化模型,未考虑充气管。而直径仅为5~10 μm、通常采用石英或聚合物拉制而成的充气管,才是将燃料气体充入靶丸并进行冷冻的关键部件。目前美国NIF进行的低温靶系列实验均采用充气管完成燃料充入和冷冻[14]。然而,充气管的存在对靶丸的物理对称性产生明显影响,继而会影响靶丸外的温度场分布[15-18],但前人研究靶丸偏移时较少考虑充气管的影响。本文建立了带充气管的冷冻靶三维模型,旨在对靶丸及充气管进行150 μm以内的偏移规律研究,并对比了无充气管、单充气管、对侧双充气管3种工况对靶丸表面温度分布规律的影响,以及辅助加热和辐射对靶丸偏移的影响。

1 冷冻靶数值模拟

1.1 冷冻靶模型结构

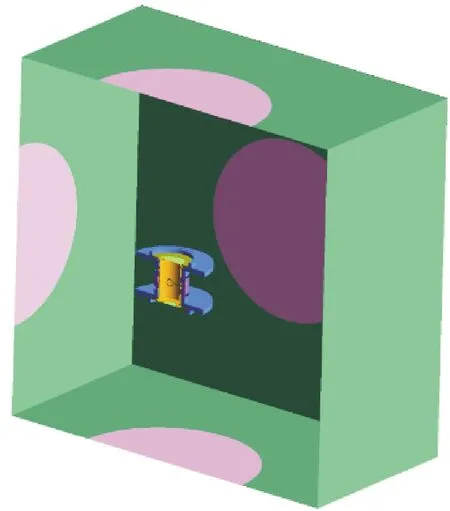

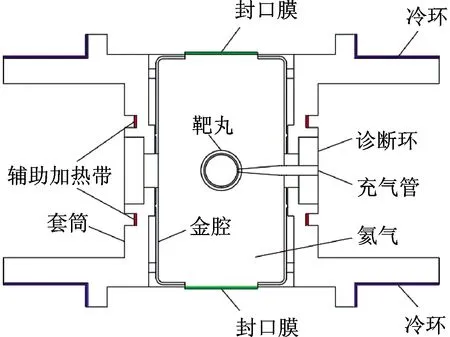

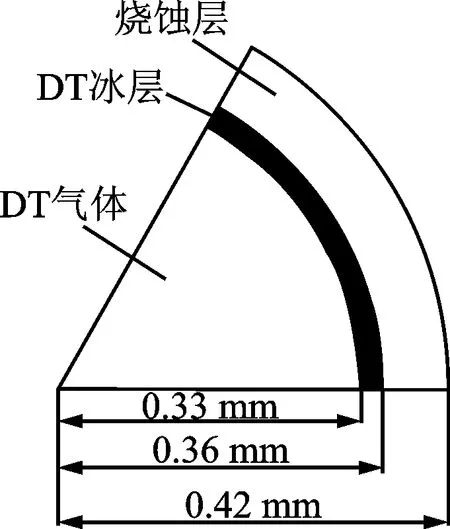

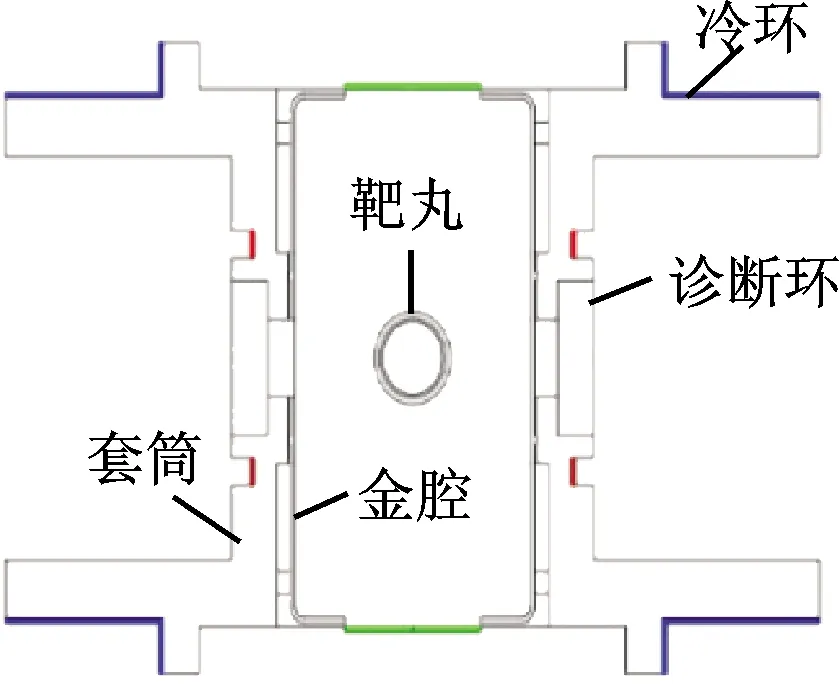

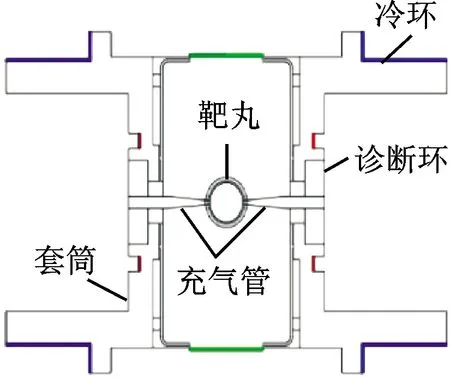

本文参考美国国家点火装置(NIF)使用的靶型[19],建立带充气管的三维模型。如图1所示,冷冻靶结构主要包括屏蔽罩、靶丸、镀金黑腔、套筒(TMP)、充气管、诊断环等。低温屏蔽罩开设5个辐射窗口,屏蔽罩内填充低密度空气;冷冻靶两端激光入射口(LEH)采用高分子聚合膜密封,黑腔内部填充一定压力的氦气,铝套筒上对称分布两条辅助加热带用于调控温度场,冷环与铝套筒紧密接触以提供冷量;靶丸位于黑腔中心,外表面直径0.84 mm,其最外层为烧蚀层,向内依次是DT燃料冰层和DT气体;充气管连接靶丸,起到固定支撑作用,管壁厚度为10 μm,管内填充DT燃料气体。图1b为基准工况下(单充气管)的靶模型结构。在充气管变工况条件下,采用无充气管和对侧双充气管的靶模型,结构如图2所示。

(a)带屏蔽罩整体结构

(b)冷冻靶(单充气管)

(c)靶丸图1 冷冻靶模型示意图Fig.1 Schematic diagram of cryogenic target model

(a)无充气管

(b)对侧双充气管图2 冷冻靶物理模型示意图Fig.2 Physical model of cryogenic target with variable gas filling tubes

1.2 控制方程及边界条件

本次计算均为稳态工况,在稳态工况下的控制方程不包括时间项。质量方程、动量方程和能量方程分别为

(ρu)=0

(1)

(ρuu)=-p+(μu)+ρg[1-β(T-Tref)]

(2)

ρcpuT=k2T+φ

(3)

式中:ρ、u、p、T分别为气体的密度、速度、压力和温度;k、μ、cp分别为气体的导热系数、动力黏度及比定压热容;φ为源项,除却DT冰层和气体,其他均为0。对于氦气腔内的自然对流,由于氦气温度变化较小,故可采用Boussinesq假设。由于柱腔两端激光入射口的封口膜为半透明介质,模拟中采用离散坐标(DO)辐射模型,DO模型将方向上的辐射传递方程(RTE)视为场方程,故其吸收、发射和散射介质的辐射传输方程可改写为

[I(r,s)s]+(α+σs)I(r,s)=

(4)

式中:r为辐射方位角法向向量;s为沿程长度向量;α为吸收系数;n为折射系数;σs为散射系数;σ为玻尔兹曼常数;Ι为取决于位置的辐射强度;T为局部温度;Φ为相位函数;Ω′为辐射立体角。

给定低温屏蔽罩温度为120 K,屏蔽罩窗口透射率为0.1,接受外界300 K的辐射热量;给定冷环温度17.5 K,封口膜为半透明材料,其中封口膜透射率为0.1;氦气腔内填充低密度气体,压力为1 kPa,腔内表面热辐射率为0.02;靶丸外表面热辐射率为1,由于DT燃料气体及冰层存在β衰变热,给定体加热率分别为50、50 000 W/m3。另外,在基准工况下,辅助加热带不工作。

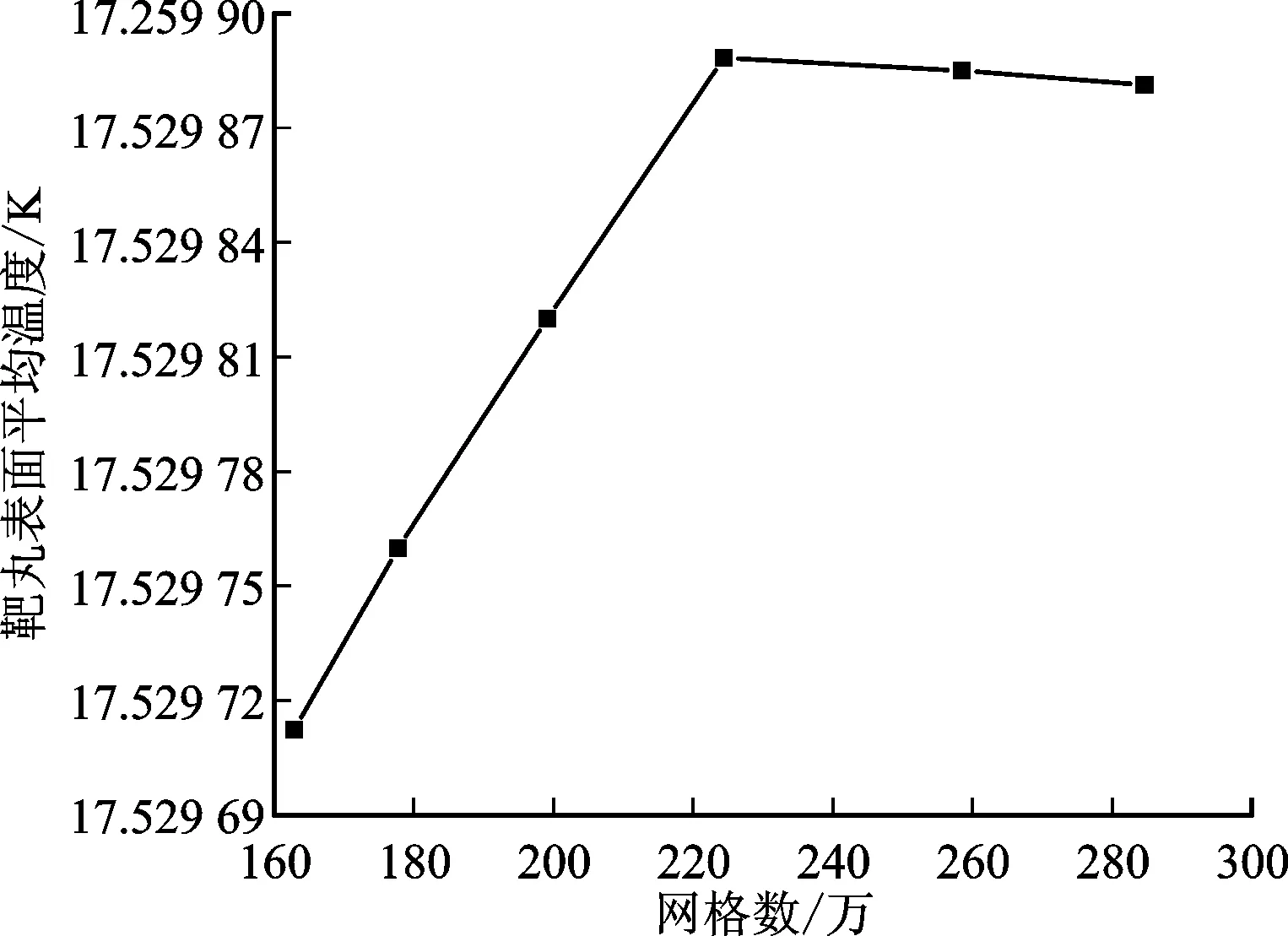

1.3 网格无关性验证

利用Gambit软件对冷冻靶模型建模。由于从屏蔽罩到靶丸结构尺寸跨度较大,所以为保证计算结果的准确性,网格尺寸从靶丸到屏蔽罩平滑过渡,并在靶丸及充气管附近进行网格加密。从图3可以看出,当网格数大于224万时,靶丸表面最大温差趋于稳定。由于网格数量过少会使得计算误差较大,而网格数量过多将导致计算量急剧增加,因此在保证计算结果准确有效的前提下,应选择相对较少的网格数,本文选取计算网格数为258万左右。

图3 网格无关性验证Fig.3 Grid independence validation

2 计算结果与讨论

2.1 冷冻靶物理场分布

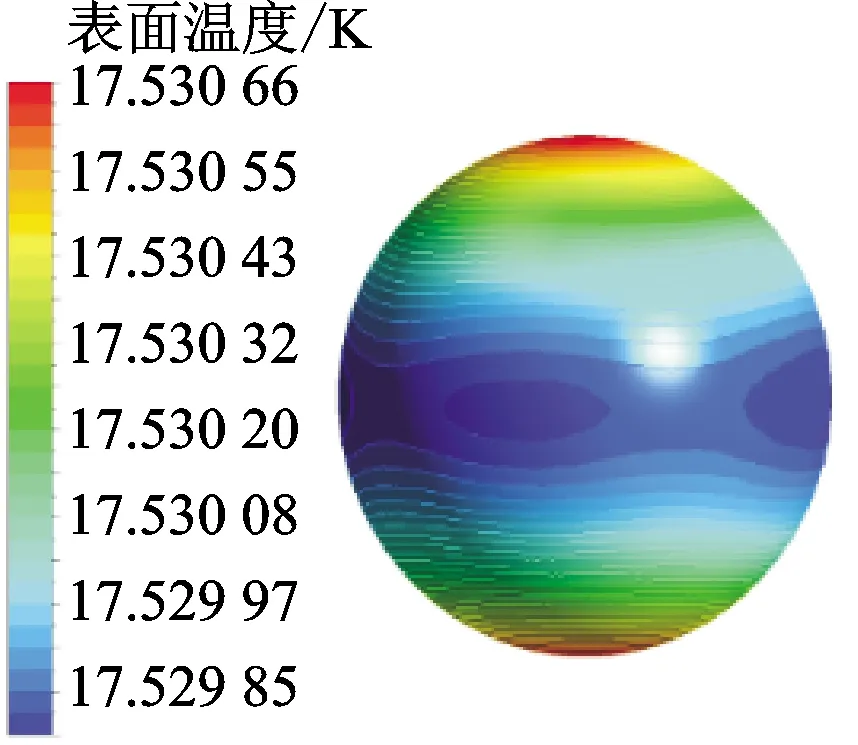

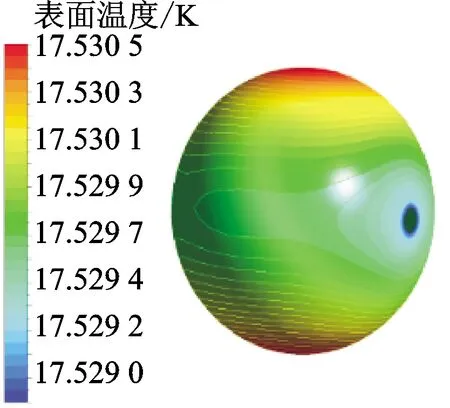

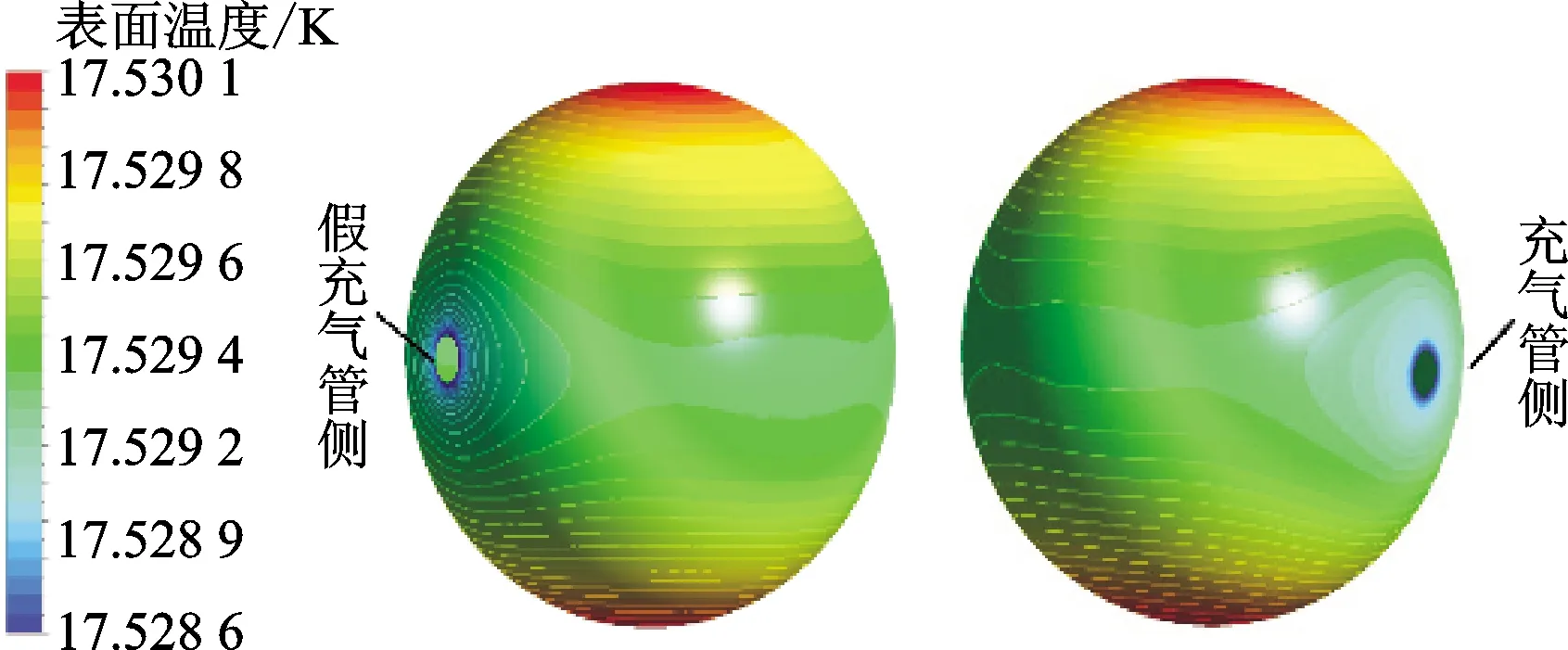

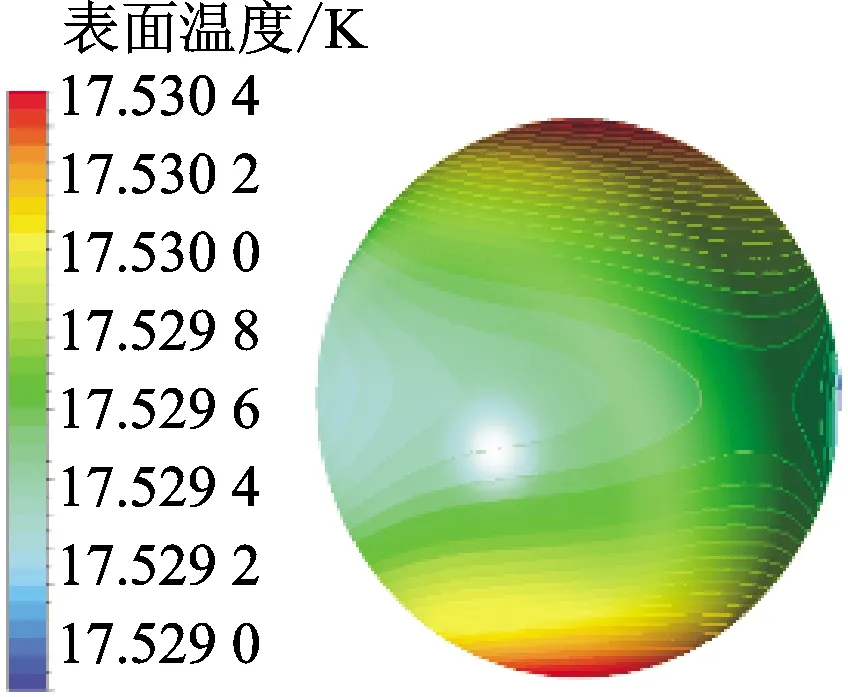

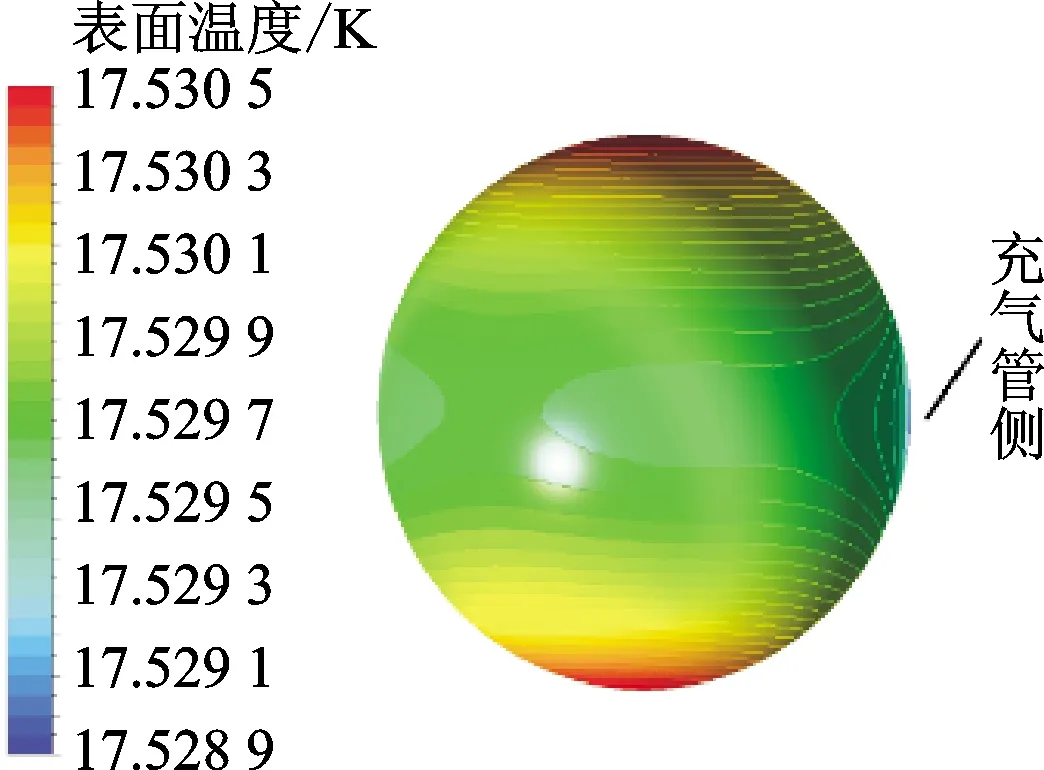

基于以上计算模型及边界条件,可以得到单充气管的冷冻靶物理场分布,其中靶丸表面温度分布如图4b所示,图4a、4c分别展示了无充气管以及对侧双充气管时的靶丸表面温度云图。可以看出,单充气管时,充气管的存在使得导热路径变长,导致靶丸外表面与充气管相接处温度最低,在自然对流作用的影响下,靶丸北极温度相对较高;无充气管时,整个赤道附近为低温区;靶丸对侧双充气管工况下,充气管在靶丸两侧形成对称的两个冷点。

(a)无充气管

(b)单充气管

(c)对侧双充气管图4 不同结构靶丸表面温度云图Fig.4 Surface temperature contours of cryogenic target with different configurations

对比图5可以发现,充气管对于靶丸表面温度场分布及规律变化影响非常大。无充气管时,靶丸表面平均温度最高,且最大温差最小;相较于无充气管结构,具有单充气管和对侧双充气管的靶丸其外表面最大温差分别增大78.9%、76.7%。

图5 不同冷冻靶结构的最大温差对比Fig.5 Comparison of the maximum temperature differences for three target configurations

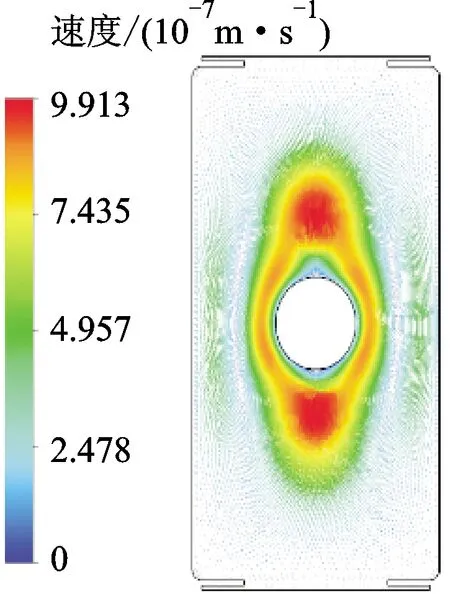

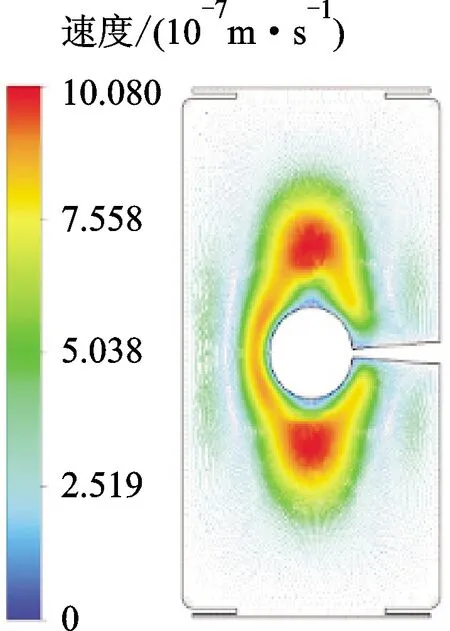

靶丸南北极温度差异主要是氦气腔内自然对流作用造成的。图6展示了腔内速度场分布,可以看出,靠近靶丸的气体温度较高,在浮升力作用下向上流动,由于金腔壁面温度较低,向上流动的气体碰到壁面后,在重力作用下向下流动,进而在靶丸两侧形成两个流动循环。基准工况下(单充气管),由于充气管的干扰,靶丸右侧气体在充气管两侧形成两个涡流。靶丸对侧双充气管时,靶丸两侧气体均在充气管两侧形成两个涡流;在氦气腔内的自然对流作用下,靶丸北半球换热效果强于南半球,故北极温度高于南极温度。

(a)无充气管

(b)单充气管

(c)对侧双充气管图6 不同冷冻靶结构氦气腔内速度场分布对比Fig.6 Comparison of the velocity distributions for three target configurations

2.2 偏移对靶丸表面温度的影响

在工程实际中,会不可避免地产生装配工艺误差。为探究靶丸装配工艺误差对冷冻靶温度场及靶丸表面均匀性的影响,本节模拟靶丸连同充气管在黑腔内上下及左右位置浮动来探究靶丸的偏移对冷冻靶的影响。靶丸偏移示意图如图7所示,规定竖直方向(与充气管垂直)向上为正,向下为负;水平方向(沿充气管方向)向右为正,向左为负。

图7 靶丸偏移示意图Fig.7 Schematic of the capsule offset

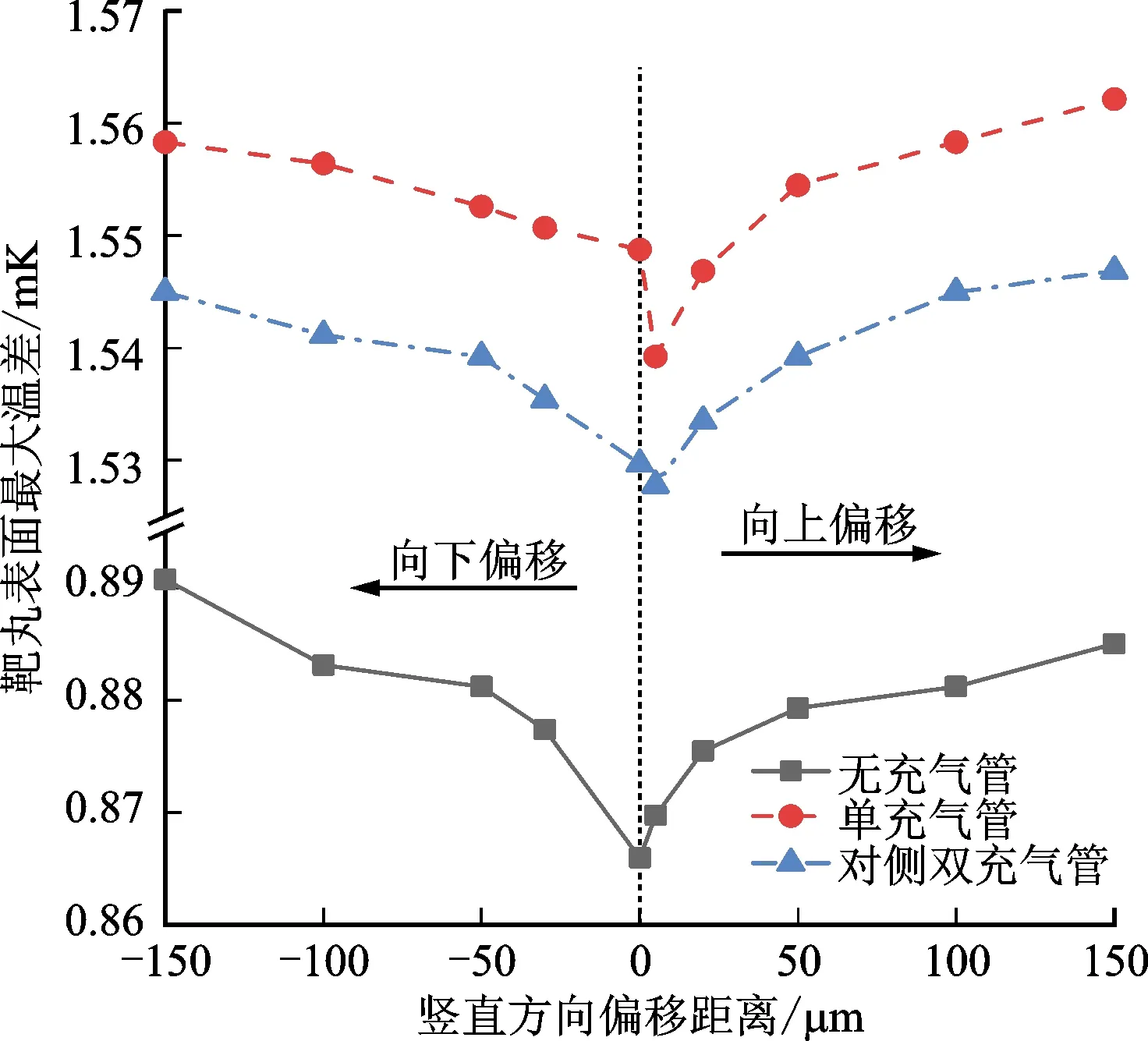

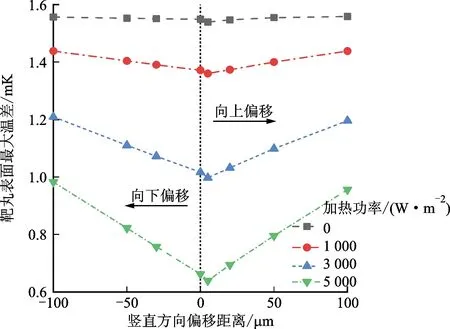

当靶丸在竖直方向进行偏移时,靶丸表面最大温差随偏移距离的变化如图8所示。从图中可以看出,基准工况下(单充气管),当靶丸竖直向下偏移时,靶丸表面最大温差随着偏移距离的增大而增大;竖直向上偏移时,靶丸表面最大温差呈现出先降低后升高的趋势。之所以呈现出这样的变化规律,主要是由于偏移过程中,靶丸与氦气的换热效果不同而造成的南北极温度差异。靶丸向下偏移时,北半球换热效果增强,加之北极温度高于南极,故靶丸表面最大温差逐渐增大;向上偏移时,南半球换热效果增强,又北极温度略高于南极,故在较小偏移范围(0~5 μm)内,靶丸表面最大温差逐渐减小;继续向上偏移时,靶丸南极温度开始高于北极,由于南半球换热效果不断增强,故靶丸表面最大温差开始逐渐升高。无充气管时,由于自然对流作用较弱,又偏移区间相对较大,所以未出现最大温差降低的情况,但在相同偏移距离下,向上偏移时靶丸表面最大温差更小,从这里可看出自然对流对其影响微弱。靶丸对侧双充气管时,靶丸表面最大温差随偏移距离的变化趋势与单侧充气管一致,但其整体值相对较低。

图8 竖直偏移时靶丸表面最大温差变化Fig.8 Variation of ΔTmax with capsule offset in vertical direction

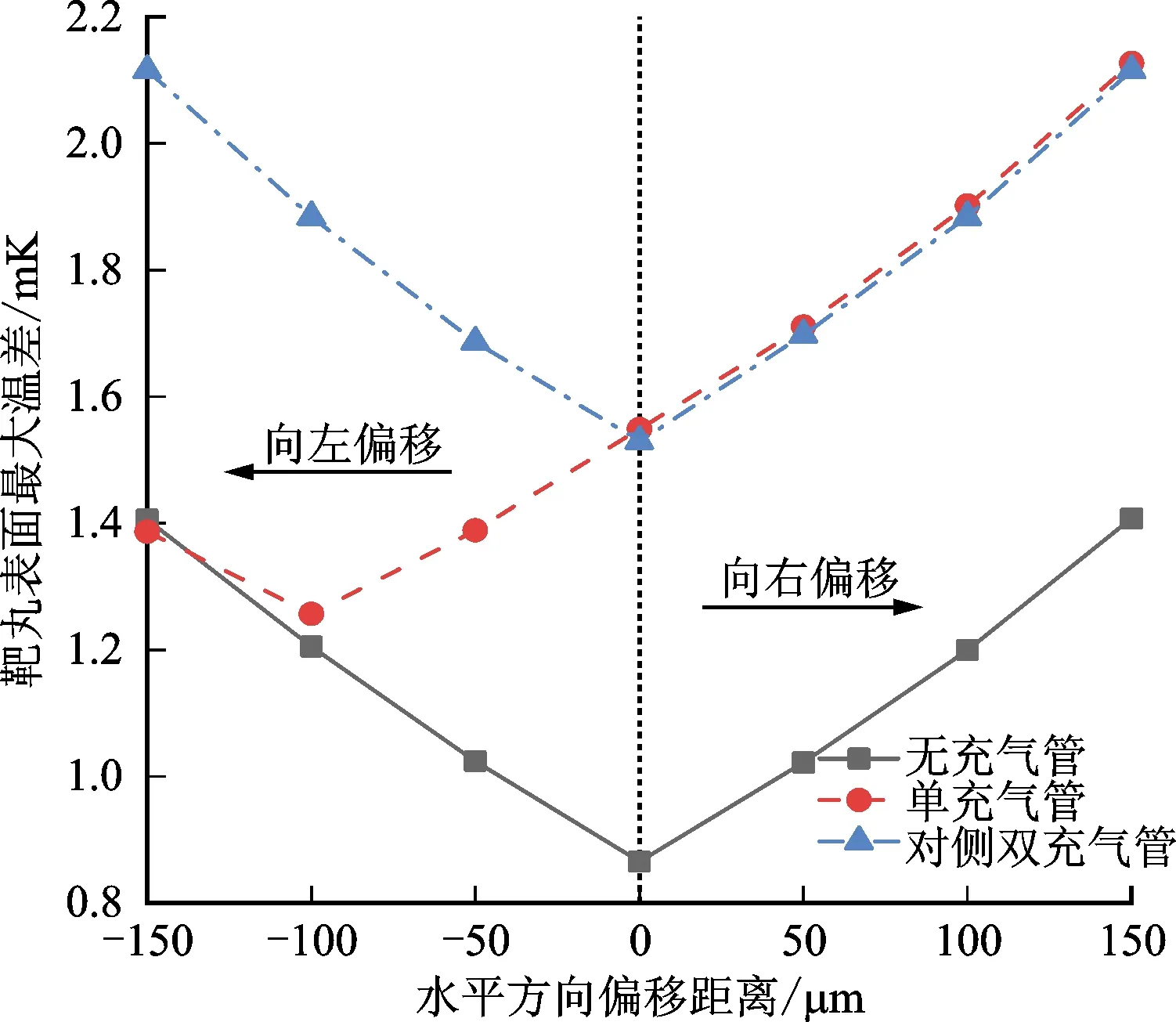

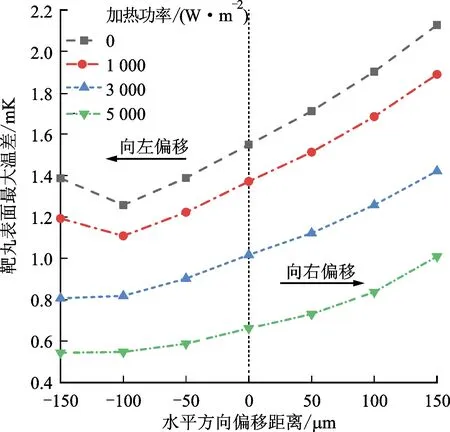

当靶丸在水平方向左右偏移时,从图9可以看出,无充气管及靶丸对侧双充气管的靶丸表面最大温差变化规律一致,但无充气管时靶丸表面最大温差整体较低。单充气管时,若靶丸向右偏移,则靶丸表面最大温差随着偏移距离的增大而增大,值略高于对侧双充气管工况;当靶丸向左偏移时,靶丸表面最大温差呈现先降低后升高的趋势。向左偏移时靶丸表面最大温差呈现的规律与其他两种工况区别较大。

图9 水平偏移时靶丸表面最大温差变化Fig.9 Variation of ΔTmax with capsule offset in horizontal direction

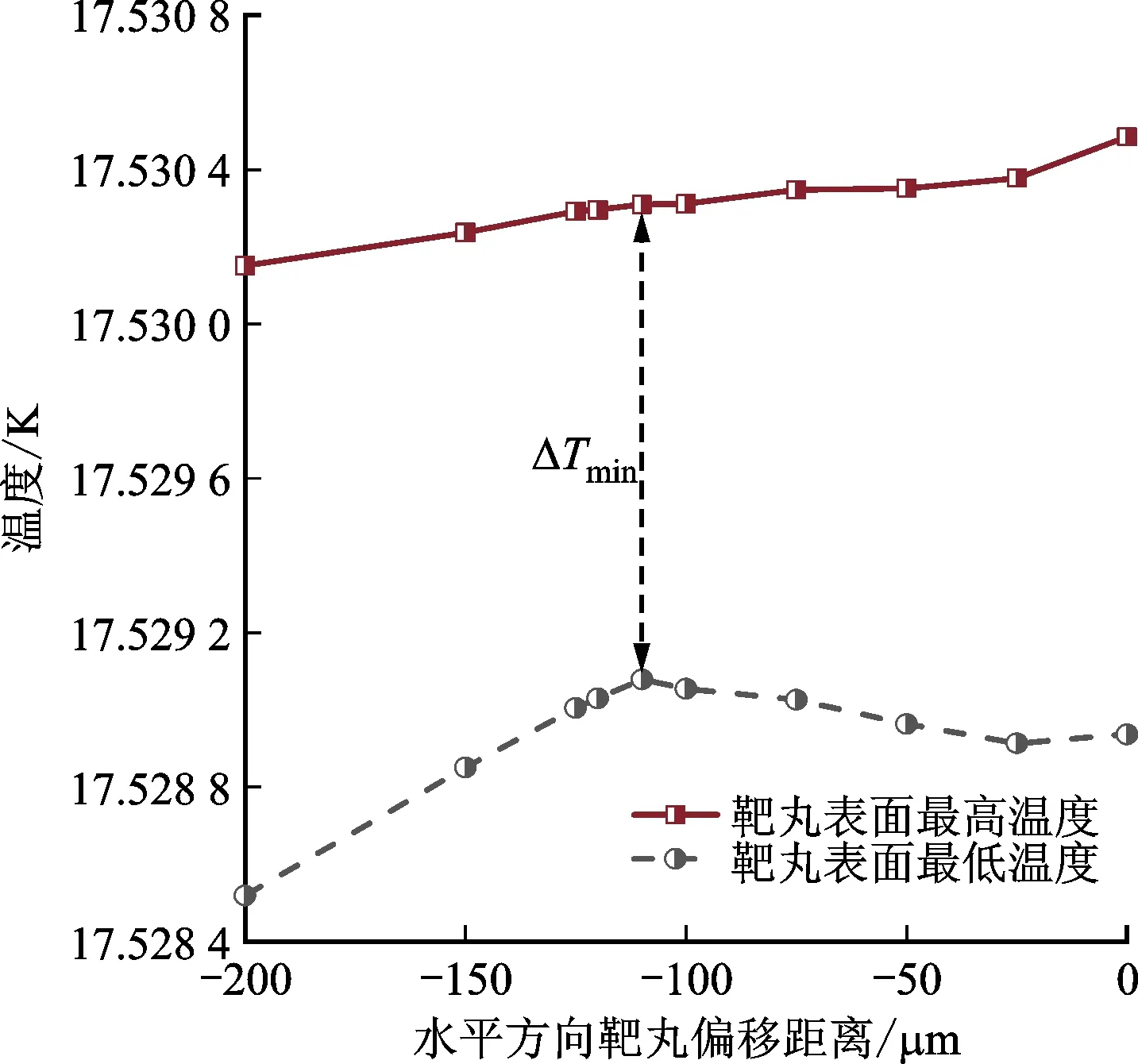

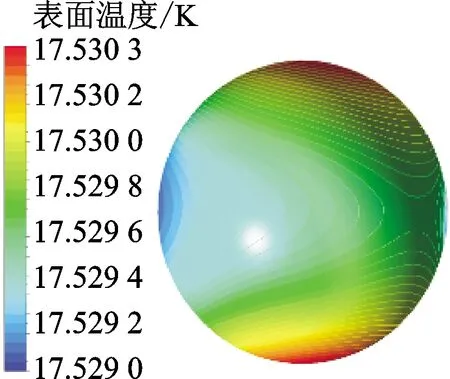

图10展示了单充气管工况下靶丸水平向左偏移时,靶丸表面最高及最低温度随偏移距离的变化。可以看到,最低温度在向左偏移过程中先升高后降低。最低温度之所以呈现出这样的变化规律,可以从靶丸表面温度云图(图11)中看出,由于靶丸向左偏移,不断靠近套筒使得充气管对侧温度不断降低,偏移到某一位置时,充气管侧温度不再是最低,而变成了充气管对侧温度最低。经过叠加,靶丸向左偏移时,其表面最大温差表现为先降低后升高。经过具体计算,赤道两极温差为0,此时靶丸向左偏移112 μm,使得水平偏移靶丸表面最大温差最小。而无充气管及靶丸对侧双充气管时,均不会出现最低温度位置的转变,左右偏移均使得靶丸表面最大温差增大,并且在相同偏移距离下,靶丸表面最大温差相差不大。

图10 水平偏移时靶丸表面温度极值变化Fig.10 Variations of the maximum and minimum temperatures on the capsule outer surface with horizontal capsule offset

(a)-150 μm

(b)-100 μm

(c)-50 μm

(d)0 μm图11 水平偏移时靶丸表面温度云图变化Fig.11 Variation of the temperature contours with horizontal capsule offset

2.3 辅助加热对靶丸偏移的影响

辅助加热会抬升赤道处的温度,从而在一定程度上改善靶丸表面温度的均匀性。通过计算发现,未偏移工况下,给定辅助加热带加热功率为7 500 W/m2时,靶丸表面最大温差最小为0.549 mK,降幅约64.5%。

图12为加热(加热功率<7 500 W/m2)与未加热条件下偏移对靶丸的影响。可以发现,当靶丸在竖直方向偏移时,同一加热条件下,靶丸表面最大温差变化趋势与未加热工况保持一致,均在竖直向上偏移时存在5 μm的最佳偏移距离,且在相同偏移距离下,向上偏移使得靶丸表面最大温差更小;在不同加热条件下,随着加热功率的升高,自然对流作用弱化,靶丸表面最大温差整体降低。

图12 不同辅助加热条件下竖直偏移时靶丸表面最大温差变化Fig.12 Variation of ΔTmax with vertical capsule offset at different heat shimming conditions

当靶丸在水平方向偏移时,靶丸表面最大温差变化如图13所示。可以看出,在不同加热条件下,加热功率越大,水平偏移时靶丸表面最大温差越小,且当面加热功率达到3 000 W/m2时,由于黑腔温度逐渐升高,因此向左偏移时最大温差未出现升高趋势,水平偏移优化范围逐渐增大。从靶丸表面温度均匀性角度考虑,在施加一定的辅助热流条件下,靶丸装配工艺误差的容忍度相对较大。

图13 不同辅助加热条件下水平偏移时靶丸表面最大温差变化Fig.13 Variation of ΔTmax with horizontal capsule offset at different heat shimming conditions

2.4 辐射对靶丸偏移的影响

辐射对于冷冻靶系统的影响较大,辐射温度、窗口透射率等均可影响到套筒内部靶丸表面温度均匀性。本文为探究辐射对靶丸偏移的影响,主要通过改变封口膜的透射率来达到改变辐射量的效果。

当靶丸在竖直方向进行偏移时,从图14可以看出,不同的透射率下,靶丸偏移的变化趋势保持一致,均在较小偏移范围内存在最佳偏移工况;随着偏移距离的逐渐增大,靶丸表面最大温差逐渐增大,且透射率越大,靶丸表面最大温差越大。

图14 不同透射率下竖直偏移时靶丸表面最大温差变化Fig.14 Variation of ΔTmax with vertical offset at different transmittivities

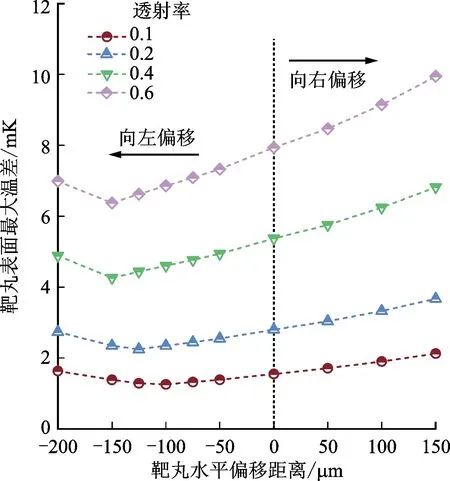

当靶丸在水平方向进行偏移时,不同透射率下靶丸表面最大温差随偏移距离的变化如图15所示。可以看出,在不同的透射率下,靶丸偏移的变化规律基本一致,靶丸向右偏移时,其表面最大温差随偏移距离增大而逐渐增大,靶丸向左偏移时,其表面最大温差随偏移距离的增大先减小后增大。透射率越大,最大温差越大。

图15 不同透射率下水平偏移靶丸表面最大温差变化Fig.15 Variation of ΔTmax with horizontal offset at different transmittivities

3 结 论

本文通过对冷冻靶进行三维建模,利用数值模拟的方法来研究靶丸位置变化对靶丸表面温度特性的影响规律,并探究了单充气管、无充气管、对侧双充气管3种工况对靶丸表面温度的影响以及辅助加热和辐射对靶丸偏移的影响,得到以下结论。

(1)单充气管时(基准工况),靶丸在竖直方向向下偏移时,靶丸表面最大温差随偏移距离增大而增大;竖直向上偏移时,随偏移距离增大先减小后增大,最佳偏移距离为5 μm;沿充气管水平向右偏移时,靶丸表面最大温差随偏移距离增大而增大;向左偏移时,随偏移距离的增大先减小后增大,存在最佳允许偏移距离为112 μm。

(2)充气管对靶丸表面温度分布以及偏移规律影响较大。未偏移时,相较于无充气管,具有单充气管和对侧双充气管的靶丸其表面最大温差分别增大78.9%、76.7%;偏移工况下,无充气管时,对于竖直方向偏移,最大温差变化趋势与基准工况大致相同,但未出现最佳偏移工况;在水平方向偏移时,向左偏移也不存在最佳工况。靶丸对侧双充气管时,对于竖直偏移,靶丸表面最大温差变化规律与基准工况保持一致,向上偏移时均存在5 μm的最佳偏移工况;在水平方向偏移时,向左偏移不存在最佳工况。建议建立数值模型时,充气管不可省略。

(3)同一偏移工况下,靶丸表面最大温差随着加热功率增大而减小,且当靶丸在竖直方向偏移时,不同加热功率下靶丸表面最大温差变化规律一致,均存在5 μm的最佳偏移工况;当面加热功率达到3 000 W/m2时,水平向左偏移时靶丸表面最大温差持续降低,靶丸在水平方向偏移优化范围逐渐增大。从靶丸表面温度均匀性角度考虑,在辅助加热条件下,靶丸装配工艺误差的容忍度应相对较大。

(4)不同透射率下,靶丸偏移的影响规律一致。封口膜透射率越大,对靶丸位置偏移越敏感,相同偏移距离下,靶丸表面最大温差也越大。考虑到靶丸表面均匀性,应尽可能地减小封口膜透射率。