基于ANSYS Workbench的快速换模机构的分析∗

2021-10-11宋传玺王守城

宋传玺 王守城

(青岛科技大学机电工程学院 青岛 266061)

1 引言

液压轮胎硫化机的活络模具一般由动模和定模两部分组成,上模安装在硫化机的固定模板上,在硫化机工作轮胎成型过程中,它随硫化机的合模系统运动。下模安装在硫化机的下固定模板上,固定在底座上。由于现有活络模具的连接方法一般都用多个螺钉固定,而连接处的工作环境特别恶劣,长期处于高温潮湿的环境中,蒸汽温度约为150℃,螺钉很容易生锈,维修时要拆装这么多的锈蚀、变形的螺钉也是一件很费力的事[1~2]。

另外活络模的水缸轴工作时是往复运动的,固定法兰的螺钉受到往复运动推拉,很容易滑丝或断裂,导致模具和设备损伤;现有的活络模具连接法兰盘是一个整体,该连接盘自身的重量很重,维修或拆装时需要三、四个维修人员方可进行操作,这个过程中连接安装的时间长,且拆装的时间也较长,这使得活络模的硫化效率较低。

快速换模机构由传统的手动螺栓锁模变更为液压自动锁模,通过液压作用和弹簧复位作用,实现模具在硫化机上的安装与拆卸,可通过操作控制盘的按钮简单地进行操作和控制,可以有效地预防工人因操作失误出现故障,创造安全的生产环境,提高了更换模具效率。

2 换模机构结构及功能

2.1 换模机构的结构组成及功能

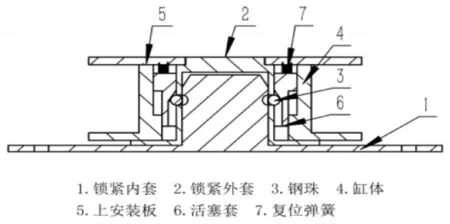

该装置通过液压作用和弹簧复位功能控制模具的锁紧、拆卸,大大减少了生产过程中更换模具所需的时间,迅速、高效、精确及稳定可靠地更换活络模具,图1为机构结构原理图。

图1 快速换模机构剖视图

该机构更换模具的具体操作过程如下:首先通过螺栓将上安装板与硫化机的上固定板连接固定,该机构的锁紧内套的下底板与活络模具的上模进行连接固定,之后把活络模具安装到下固定板上,在缸体的进油孔进油,活塞套在液压作用下收缩弹簧被迫移动,此时将内壳伸入到外壳内,其中外壳周向通槽内的钢珠退至活塞套缺口处,然后缸体中的容腔通过回油口泄油,在弹簧的复位作用下,推动活塞套压迫钢珠向内移动,推入到内壳容纳孔中,依靠摩擦力作用而锁紧,随硫化机的合模系统运动[2]。

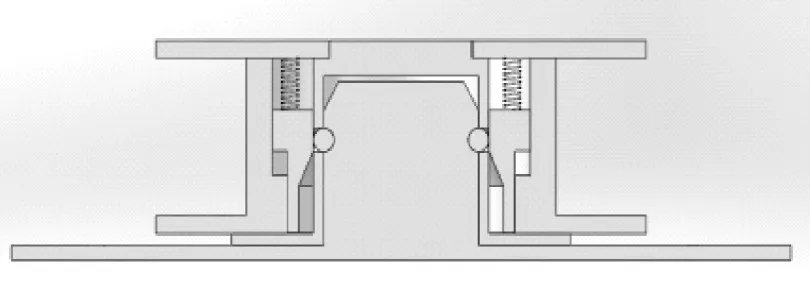

图2 松卸示意图

图3 锁紧示意图

2.2 换模机构的主要零部件设计

2.2.1 钢珠尺寸设计

在该机构实现锁紧功能的过程中,钢珠起了关键性作用,一是可以用来定位固定锁紧,二是分散结构的压力,减少产生应力集中现象,钢珠的数量与机构的锁紧可靠性密切相关。从装置承受力方面考虑,随着力的增加,钢珠的数目应适宜增加。该装置具有较大的承受力,因此合理选择钢珠的数目,尺寸计算尤为重要。

锁紧内壳的外圆周上设置有与待安装钢珠数量相同,分布角度一致的钢珠容纳孔,在锁紧外壳设有中心通孔,沿通孔周向设有与钢珠容纳孔数量相同,分布角度一致的轴向通槽;钢珠的数量为Z,每颗钢珠所承受的载荷为P。

根据赫兹理论[4],钢珠与内壳容纳孔的半径分别为R1和R2,变形前钢珠与容纳孔在某接触点相切,钢珠与容纳孔受到载荷P的作用,变形后钢珠与容纳孔的接触区域为以圆形区域,半径为a,由赫兹公式得[5~6]:

式中:E1、E2为材料的弹性模量;μ1、μ2为两材料的泊松比。

又钢珠与下安装板的材料均为45钢,E1=E2=E;μ1=μ2=μ=0.3,则

综合曲率半径为

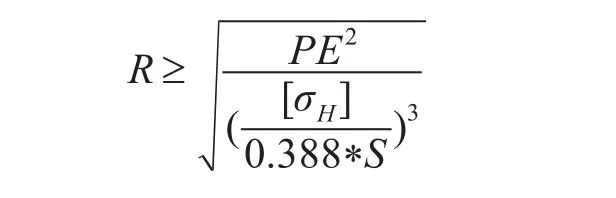

式中:[σH]为钢珠材料的许用接触应力;P为接触面上最大单位压力;E为材料弹性模量。

根据实际所需:P=2000N,[σH]=475MPa,

E=2e5MPa,S=1.5,带入计算得R ≥ 383.6mm。

因钢珠与内壳容纳孔紧密接触,故取R2=R1+0.3,计算可得钢珠半径R1≥10.7mm,取R1=11mm。

2.2.2 活塞套结构设计

活塞套实现锁紧功能的主要功能部件,在锁紧过程中依靠活塞套的移动迫使钢珠移动实现锁紧功能。在活塞套上部连接有复位弹簧,推动活塞套退回到相应位置,左部与缸体之间留有容腔间隙,用于液压作用吸油回油推动活塞套移动,右部留有一内锥形缺口,在工作过程中使得外壳中心通孔中的钢珠移动,其结构剖面示意图如图4所示。

图4 活塞套剖视图

3 换模机构有限元分析

由于该机构模型包含的零件较多,因此只分析其中的主要部件。在模具锁紧过程中,锁紧内套的下底板受到活络模具自身的重力作用,处于静力平衡状态。另外,由于单个钢球的分析比较困难,可以对锁紧外壳、钢珠与锁紧内壳装配体进行整体分析,可以减少分析时的复杂程度,方便施加约束和载荷。

在该机构实际工作中,存在两种状态,一是实现锁紧功能时,该机构受到活络模具重力的作用,从而使得各部件承受较大载荷,为了保证机构的工作安全性,对其关键部件静力学分析;二是在硫化过程时,活络模具到达工作位置,该机构不再承受载荷作用,但由于硫化过程产生较大的热量,使得该机构零部件会发生变形,因此需要对该种情况进行热应力分析。

3.1 换模机构的静力学分析

1)导入有限元模型

从Soildworks建好的装配体模型中保留锁紧外壳、钢珠和锁紧内壳,直接导入ANSYS Workbench中打开。

2)定义材料属性

根据材料属性参数,选取45号碳素钢为该构材料,在Engineering Data中设置材料性能参数:密度ρ=7890kg∕m3,泊松比μ=0.3,弹性模量E=2e11pa。

3)网格划分

钢珠是实现锁紧功能的关键部件,在网格划分过程中,对于与钢珠接触的区域的网格要细化,其他区域可由自动网格划分。

4)接触设置

对于该机构中,钢珠与锁紧外壳、锁紧内壳之间的接触区域设置为有摩擦接触,摩擦因数设置为0.1,接触面为钢珠表面,目标面为锁紧外壳通孔面与锁紧内壳容纳孔面,而外壳与内壳的接触区域设置为无摩擦接触。

5)添加约束与载荷

在更换模具实现锁紧功能的过程中,内套的下底板承受活络模具的重力作用,因此对8个螺栓安装孔施加载荷G∕8,对外壳外表面添加固定约束。

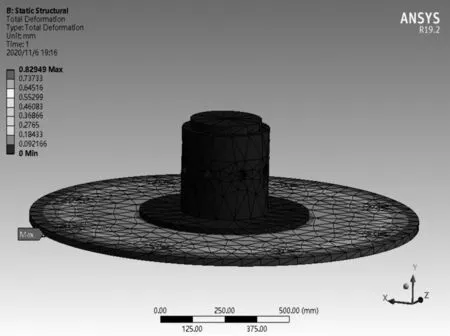

6)有限元分析结果

从图示结果可以看出,该机构最大变形处出现在内套下板处,此处螺栓孔连接处受有活络模具重力,故有较大的变形,为0.829mm,其产生的变形与结构尺寸相比可以忽略不计,最大应力出现在钢珠与内套接触处,为106.89MPa,小于材料的许用应力[7]。

图5 总变形图

图6 等效应力图

3.2 换模机构的热仿真分析

硫化机在硫化过程中活络模具由常温加热至170℃,该机构上安装板与硫化机的中心机构相连,硫化过程上热板加热时,由硫化加热时产生的热量传导至机构外表面,使机构产生很大的温度,内壳下底板与活络模具通过螺栓连接,底部受到蒸汽温度影响,也会受到较高的温度影响[8~9]。该机构受到的温度通过对流的方式散发到外部环境当中,作为与硫化机连接的关键部件,在硫化过程中时时刻刻都与高温环境接触,在长时间高温工作条件下,材料会出现损坏,降低材料的各种性能,影响硫化机的正常工作,需要对其进行热应力分析,保证该结构的设计合理性。

该机构的温度应力为稳态温度场,设定材料为45号钢,平均对流换热系数设定为300W∕(m2·℃),硫化过程中外部环境温度为35℃~40℃,ρ=7890kg∕m2,μ=0.3,E=2e11pa,通过热仿真得到如图7所示热模拟分析图[10]。

图7 热模拟分析

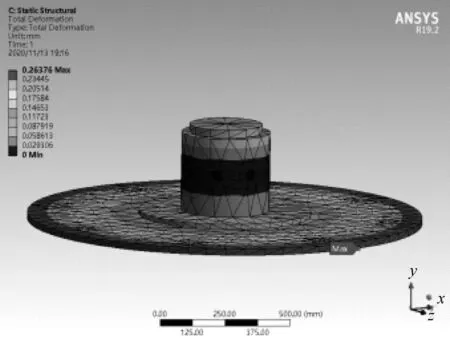

快速换模机构的热应力分析以稳态温度场为基础,将温度场结合结构静力学进行分析,将上述热分析得到的温度场作为载荷导入到Static Structural,对外壳周向容纳孔处添加固定约束,通过计算得到机构传热产生的热变形分布图和热应力分布图如图8~9所示[11]。

图8 热变形分布图

受温度变化的影响,该机构的最大应力出现在放置钢珠的容纳孔四周,且最大应力为319.93MPa,由此可以分析出此处较容易发生较大的应力集中,因此需要对模型进行改进,增大外壳的厚度[12],同时钢珠受外壳厚度变化的影响也应随之增大,现将厚度增加5mm,对改进后的机构进行仿真,结果如图10~11所示,此时最大应力处数值减小,保证了机构工作的安全性。

图9 热应力分布图

图10 热应力分布图

图11 热应力分布图

4 结语

本文对硫化机快速更换模具机构进行设计,通过液压和弹簧的作用实现模具的快速更换,节省了人力劳动时间,提高了工作效率。并根据实际工况对其进行静力学分析和热应力分析,最大应力发生在钢珠与外壳容纳孔接触部位,对此处进行尺寸改进,减小了最大应力和变形,保证设计的合理性和安全性。