乘用车副车架耐久加速试验研究

2021-10-11梁鹏范学宋军鑫黄锦辉

梁鹏 范学 宋军鑫 黄锦辉

(比亚迪汽车工业有限公司汽车工程研究院)

乘用车副车架连接底盘悬架零部件与车身,在汽车行驶过程中,副车架主要受到来自路面和动力总成的载荷。承受较多的载荷输入点和弯扭耦合的复杂受力形式。所以,副车架存在的潜在风险点或已有失效通常不易在零部件级台架上复现。同时,如果以系统或整车级台架道路模拟试验来复现失效,会造成试验资源的浪费和产品验证时间的延长。为了解决上述问题,本文主要基于损伤等效原则,提出了一种副车架疲劳耐久分析及加速试验方法,希冀可以满足准确性和通用性要求,快速有效地验证副车架耐久性能,并为其他汽车零部件试验提供参考。

1 研究背景

1.1 失效模式

该副车架装配于前麦弗逊悬架中,在试验场路试里程进行至约为38%及44%时,分别出现摆臂加强板与纵梁焊接处、右悬置支架与纵梁焊接处2 处开裂。摆臂加强板与纵梁焊接处的裂缝约8 mm 左右,分析认为是从焊缝端头开始失效并沿焊缝长度方向扩展,此处开裂对副车架的耐久性能会有较大影响。悬置支架与纵梁焊接处的裂缝可能由路面激励和动力总成激励耦合作用造成,且此处的载荷采集与分解都颇有难度,要在试验台架上完全复现也面临较大的挑战。

1.2 失效原因分析

1.2.1 结构方面

右侧摆臂加强板与纵梁焊接处的焊缝开裂较严重,开裂焊缝位于副车架纵梁中间薄弱位置,从俯视图看纵梁内壁为“凹”型结构。在受到Y 向力作用时焊缝变形较大,且摆臂前点主要受X 和Y 向力作用。由此可以推断,此处开裂与焊缝搭接位置设计不合理有关。

从结构上看,后悬置支架并没有明显的缺陷,开裂位置位于焊缝端头,且裂纹没有明显扩展,可能是由于支架钣金过强导致的。

1.2.2 载荷方面

作为底盘各大总成的载体,与副车架连接的运动部件较多,其受力状态也较为复杂,如图1 所示。来自路面的激励经轮胎传递至悬架系统,其中Z 向载荷主要由减振器承受并传递至车身,X 和Y 向载荷主要经由摆臂传递至副车架,再传递至车身,由此可知副车架主要承受X 和Y 向载荷。同时,该车型动力总成的前、后、右悬置均安装在副车架上,故副车架会承受动力总成的动静载荷,此外副车架还会受到稳定杆和转向器的作用力[2]。

图1 数据采集信号通道

综上所述,仅凭简单的裂纹及受力分析,抑或是以常规的物理台架去摸索尝试,都不易准确有效地复现失效情况,且不具备可借鉴性,需要总结出一套行之有效的疲劳耐久分析及加速试验方法。

2 技术路线

2.1 数据采集

由于副车架受力点较多,情况相对复杂。单凭车轮六分力载荷很难准确判断出造成失效位置的具体载荷方向,同时缺少必要的内部测试信号也不利于CAE 利用虚拟迭代获取副车架相关零部件接口点载荷。故在路谱采集中选取了众多关联性较强、灵敏度高的内部信号,如图2 所示。

图2 失效点贴片示意图

路谱采集时由于采集频率高、传感器的失真等问题,原始信号会包含噪声、突变信号、零漂、温漂等异常数据,在路谱采集完成后首先需对原始信号进行数据检验。确认采集无异常后,需对原始信号进行预处理,包括毛刺信号剔除、漂移修正、傅里叶滤波等步骤。

2.2 载荷分析

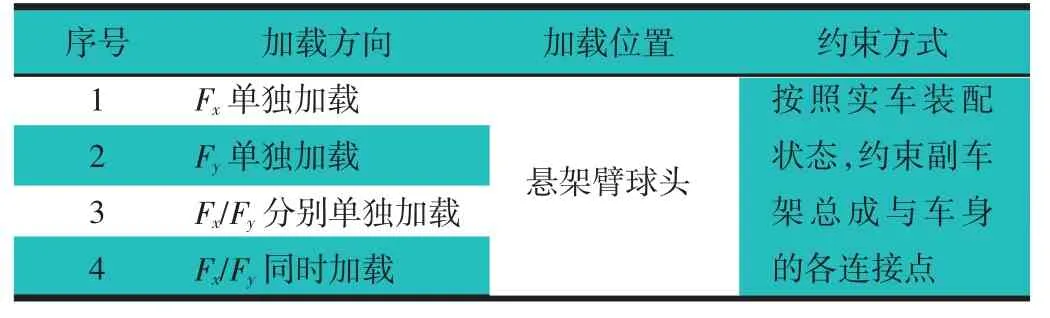

结合开裂点的受力分析及单体试验经验,造成常见副车架失效的主要载荷多为来自悬架臂的纵向载荷和侧向载荷。故,初步设计了几种台架加载方案,通过相干性分析、PSD 谱及RDS 谱、仿真疲劳量化分析等方法,确定失效点损伤主贡献方向、频段,并将这几种加载方式造成的损伤与实际路面数据作对比,分析哪种台架加载方案更全面合理,如表1 所示。

表1 多种台架加载方案

2.2.1 相干性分析

通过分别分析左、右球头Fx和Fy实测激励载荷,与风险失效点P1~P3实测响应应变之间的相干性,确定造成相应失效点的主激励载荷方向等。

通过左球头Fx载荷与P1~P3应变相干性分析可得出:P1点与左球头Fx载荷在0~17 Hz 有很好相干性。通过左球头Fy载荷与P1~P3应变相干性分析可得出:P1、P2、P3点与左球头Fy载荷在15~21 Hz 有较好相干性。通过右球头Fx载荷与P1~P3应变相干性分析可得出:P2、P3点与右球头Fx载荷在0~17 Hz 有很好相干性。通过右球头Fy载荷与P1~P3应变相干性分析可得出:P1、P2、P3点与右球头Fy载荷在15~21 Hz 有较好相干性。

2.2.2 PSD 及RDS 谱

PSD 谱(Power Spectrum Density)即信号的功率谱密度,一定程度上表征了信号的能量在频域中的分布情况;RDS 谱(Relative Damage Spectrum)即信号的分频段损伤谱,nCode 软件中默认划分为5 段:1~2 Hz、2~4 Hz、4~8 Hz、8~16 Hz、16~32 Hz。

如图3、图4 所示,其中,μ 为微应变功率谱密度,从球头激励载荷与副车架失效点应变的PSD 和RDS谱看,主要能量频段集中在8~22 Hz,分布较为集中,相对也不高;从相干性分析、PSD 谱及RDS 谱可看出:每个失效点都对多个方向的激励输入有响应,很难通过单独某方向加载复现失效,需要进一步进行CAE 仿真疲劳量化分析各个方向载荷的贡献度。

图3 球头Fx/Fy 与P1~P3 点的PSD 谱

图4 P1~P3 点的RDS 谱

2.2.3 仿真疲劳量化分析

通过在虚拟台架疲劳分析模型上模拟加载各种加载方案,计算出每种加载方案对失效点造成的损伤值,与所有载荷同时加载的总损伤作对比,确定哪种台架试验加载方式更全面合理。

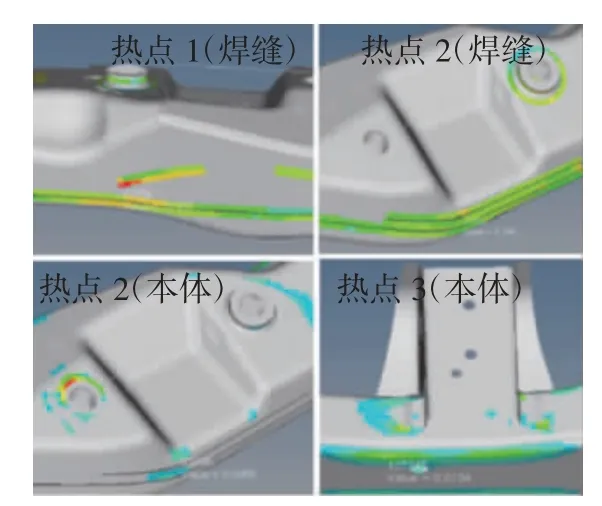

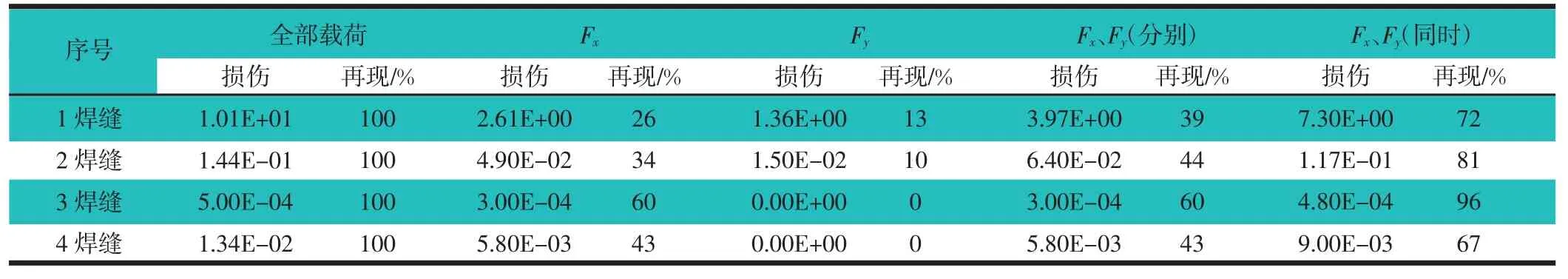

首先,所有载荷同时加载时的损伤,如图5 所示。然后分别计算Fx载荷单独加载时P1~P3点的损伤,Fy载荷单独加载时P1~P3点的损伤,Fx、Fy载荷同时加载时P1~P3点的损伤,并进行对比,如表2 所示。综上分析:采用左右球头Fx、Fy同时加载的方案,对几个失效点都有较好的复现结果。

图5 PG 总损伤云图

表2 不同加载形式损伤对比图

2.3 载荷编辑

确定具体的加载方案后,为加速验证过程,应用合理的载荷谱加速编辑方法,在保证损伤等指标尽量与原始信号接近的条件下,删除信号中对损伤贡献不大的载荷循环以缩短试验时间。载荷谱包含幅值、频率、加载次序和多通道相位等特征信息,这些因素都在一定程度上影响零件的疲劳寿命,加速编辑即对这些特征进行取舍变动。图6 为加速编辑方法分析流程。

图6 加速编辑方法分析流程

常见的载荷谱加速编辑方法[3]有:增大幅值法、峰谷抽取法、块谱加载法、增大频率法、时域损伤编辑法等。增大幅值法依赖于真实材料S-N 曲线的选取,幅值的增大系数很难确定;增大频率法对台架设备极限工作频率、工装模态等要求极高,故不宜选取这2 种方法;同时本次研究确定的台架加载方案为左右球头Fx、Fy同时加载,这种加载形式多轴耦合且多通道之间不成比例,无法合并,故块谱法在此处亦不适用;而通过对副车架失效点应变的PSD 和RDS 谱的分析,损伤能量集中频段较集中,相对不高,故最终选取加速效果更佳的多通道峰谷值抽取法加速编辑原始载荷谱,如图6所示。

峰谷抽取法通过抽取原始载荷谱中连续的峰值和谷值构成载荷循环,而删除中间过渡的数值点,从而减少加载时间,如图7 所示。

图7 峰谷值抽取流程

这种方法只保留载荷峰谷值,减小载荷的数据量,仅包含幅值和加载次序,而忽略了频率,甚至在某些多轴试验中采用单通道峰谷值抽取还会忽略多通道之间相位关系,只适用于造成损伤的关键因素是载荷幅值而不是频率的情况。

单循环原始载荷谱约2 120 s,利用峰谷值抽取法加速编辑完成的加速谱约515 s,单循环缩短时间约4倍。

3 台架验证

3.1 台架搭建

确定具体的加载方案后,为实现副车架四通道同时加载且保证试验迭代精度,采用双臂曲柄换向座和轻量化的长连杆,一方面能够实现多自由度之间的最大化解耦,减小动态惯量,保证响应频率;另一方面能够紧凑台架空间,如图8 所示。

图8 四通道耐久试验台

3.2 道路模拟精度

在四通道耐久试验台架上运用道路模拟试验技术复现加速载荷谱,多通道平均RMS 值在10%以下,时域波形及伪损伤整体复现效果均较好,如图9 所示。

图9 时域波形图

3.3 循环数损伤等效补偿

由于选择只在球头处加载Fx和Fy载荷的试验方案,忽略其他接口点载荷,会丢失一部分损伤;此外在迭代过程中由于迭代精度的关系,也存在一定的损伤丢失,故需要在标准耐久试验循环数的基础上进行损伤等效补偿。

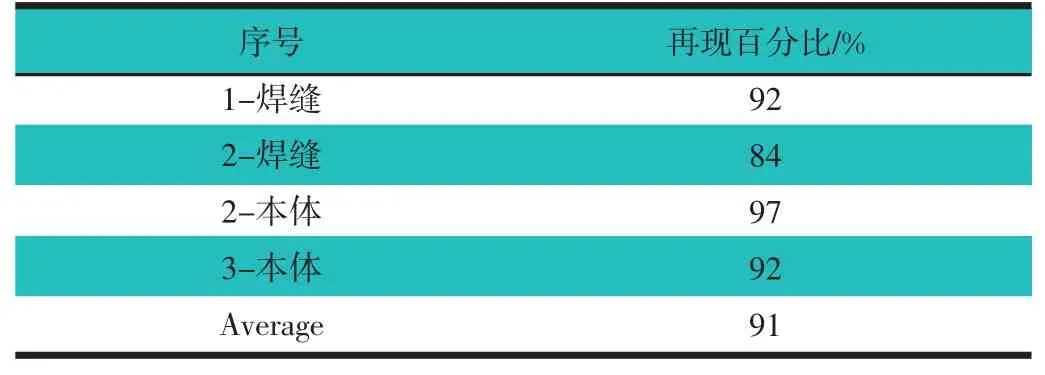

从原始载荷到Fx、Fy载荷,再到迭代反馈载荷之间的损伤复现百分比,分别如表3、表4 所示。

表3 原始载荷到Fx、Fy 载荷的损伤复现比

表4 Fx、Fy 载荷到反馈载荷的损伤复现比

在本案例中,损伤补偿系数=1/ (0.79×0.91)≈1.39,即加速谱耐久循环数=原始谱耐久循环数×1.39,常规道路模拟试验需要15 d,而载荷经过加速编辑后的试验仅需6 d,极大地提高了试验效率。

3.4 结果比对

台架试验进行至约72%试验里程时,右悬置支架与纵梁焊接处开裂,继续试验至约76%时,右摆臂加强板与纵梁焊接处开裂,如图10 所示,失效位置及开裂模式与试验场失效基本吻合,总体复现效果较好。

图10 右悬置支架与纵梁焊接处开裂、右摆臂加强板与纵梁焊接处开裂

4 结论

本文提出了一种副车架疲劳耐久分析及加速试验方法,在实际运用中取得了预期的试验效果,对复杂受力的零部件或子系统失效模式分析验证有很好的借鉴意义。

1)通过相干性分析、频谱分析、疲劳仿真量化分析等手段,在虚拟台架疲劳分析模型加载预设计的不同加载方式,对比其疲劳损伤保留度以确定试验方案,这种方式相对以物理台架去摸索,更为高效快速,有利于产品的设计优化和后期验证。

2)本文也采用峰谷值抽取法加速编辑后的加速谱作为目标载荷,开展了台架耐久试验,试验结果与试验场结果一致,证实了该载荷谱编辑方法的有效性,可大幅缩短后续改进和物理验证的时间。