光刻胶成分优化对彩膜预烘烤工艺升华物的改善

2021-10-10齐勤瑞高雪松

陈 润, 蒋 迁, 周 鹏, 齐勤瑞, 高雪松

(北京京东方显示技术有限公司, 北京 100176)

1 引 言

彩色滤光膜(Color Filter,CF)是薄膜晶体管液晶显示器(Thin Film Transistor Liquid Crystal Display,TFT-LCD)中重要的显色部件,工业上多用光刻法制备彩膜,用到的主要原材料是光刻胶[1-4]。在选择产品使用哪种光刻胶时,通常考虑胶的自身特性是否能够满足稳定量产和成品规格,评价指标通常为胶的流动性、电阻抗、遮光度、色度、硬度等[5-8]。然而随着工业设备多年的运转,光刻胶热升华物污染成为产线后期运营最常见也最难解决的行业问题[9-11],不得不重新审视光刻胶选择标准。

光刻法制备彩膜分为清洗-涂布-预烘烤-曝光-显影-后烘烤6大主要工艺步骤[12],其中预烘烤工艺是将涂布后的基板在90~120 ℃温度下烘烤60~160 s,在此过程中胶体成分挥发,遇冷凝结成浅黄色粘稠液体附着在设备表面,甚至滴落到玻璃基板上,污染设备和玻璃基板,不利于产线稳定运营。

本文依托8.5世代线彩膜工厂红(R)、绿(G)、蓝(B)3条生产线,对预烘烤工艺过程中的升华物进行分析和探究,并进行红绿蓝(RGB)光刻胶材料成分优化,显著减少了预烘烤升华物的产生。此外,本文总结并提出了光刻胶在预烘烤过程中升华量测量模型和评价基准,作为后续新材料选择和导入的一项重要考核指标。

2 不良现象及分析

2.1 不良现象及数值量化

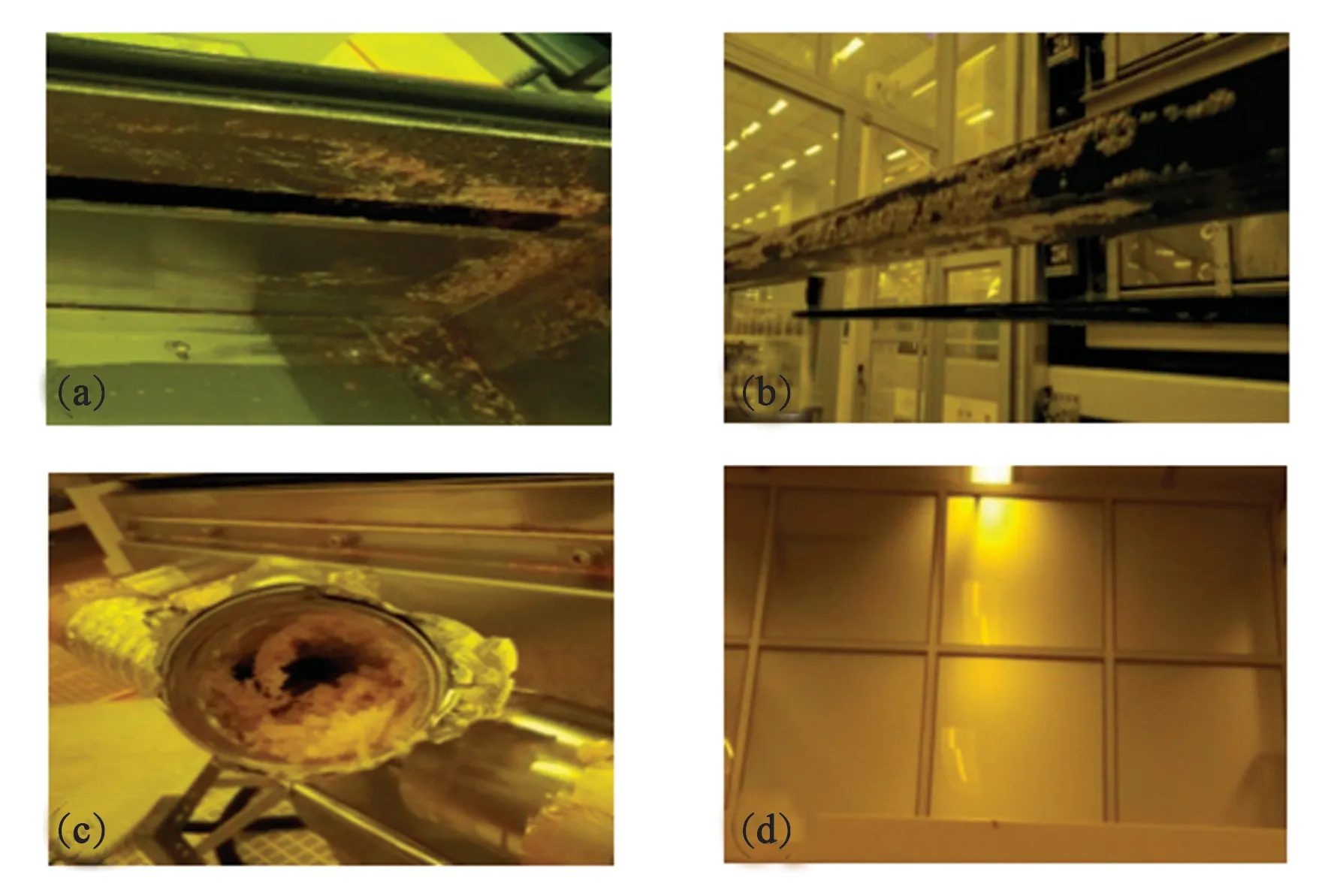

图1所示为本文研究的彩膜工厂RGB产线的预烘烤升华物污染情况,在近10年的生产运营过程中形成了严重的升华物聚集,不仅污染设备自身,还扩散到周边的机械手、防护罩等设备,同时会在排气管道内凝结,阻碍升华物通畅排出,造成恶性循环。

图1 预烘烤升华物污染设备情况。(a)腔体内部;(b)机械臂;(c)管道;(d)防护罩。Fig.1 Pollution of prebake fume in different position. (a) Inner-chamber; (b) Rrobot; (c) Pump ;(d) Fence.

由于污染情况无法直接量化表征,本文使用RGB产线由于预烘烤升华物污染基板导致的曝光失败率来衡量升华物水平,其内在联系为:曝光前异物检查机对基板进行检查,如果基板上有较大的升华物颗粒等异物则该基板将自动跳过曝光设备,即曝光失败。统计RGB产线由于预烘烤升华物污染造成的基板曝光失败率水平如图2所示,计算方式为当周的曝光失败基板数量除以当周投入的总基板总数,3条产线累加平均每周曝光失败率约为3 500×10-6。

图2 RGB产线由于预烘烤升华物导致的曝光失败率Fig.2 Exposure failure ratio caused by prebake fume

2.2 升华物成分分析

采集R、G、B产线内预烘烤升华物样品,委托光刻胶厂商进行成分测定,结果如表1所示。RGB光刻胶成分包含单体、光引发剂、聚合物、溶剂、添加剂、分散剂和颜料8大部分[13-14],在预烘烤工艺析出的升华物主要为单体和光引发剂。基于材料厂商保密原则,具体成分材料不予公开,分子量无法提供具体数据,只给出范围,以型号代替说明,字母M代表单体(Monomer),字母I代表光引发剂(Initiator),后搭配数字代表不同的型号。

表1 RGB产线预烘烤升华物成分分析结果Tab.1 Component of prebake fume in RGB Line

实际上,RGB光刻胶所用的单体和光引发剂并不止一种,而容易在预烘烤工艺中析出的组分具有共同特点为:相对于所使用的其他单体和光引发剂,其分子量在190~300之间,分子量较小。从这一点出发,着手进行单体和光引发剂优化,进而优化光刻胶组分[15]。常用单体的分子量范围在180~800之间[16],常用光引发剂的分子量范围在160~600之间[16]。

3 光刻胶优化改善

3.1 热升华率量化评价模型

为了较接近地模拟产线实际生产条件,采用图3所示模型进行实验,评估材料在高温下升华情况。试验条件为:选取5 cm×5 cm、0.5 mm厚的玻璃,称取其重量后采用旋涂法在玻璃基板上制备一层2~3 μm厚的薄膜,再次称量,计算薄膜重量。

随后将玻璃基板分别放置在90,100,110,120 ℃的热盘上加热,使升华物析出,并在玻璃上方放置一块事先称重后的硅片,硅片背部放置冷却水,使升华物凝结后收集。

从加热开始,每间隔30 min使用精密电子秤测量一次硅片及其表面收集的升华物重量,减去硅片自身重量,计算出升华物重量,连续加热和测量120 min后实验结束。

将每次称重计算的升华物重量除以加热前的重量,计算重量损失比例,作为该材料热升华率量化指标。

图3 热升华率量化评价模型。(a)升华物收集实验;(b)升华物称重。Fig.3 Evaluation model of thermal sublimation rate. (a) Sublimation collection experiment; (b) Sublimation weighing.

3.2 单体优化

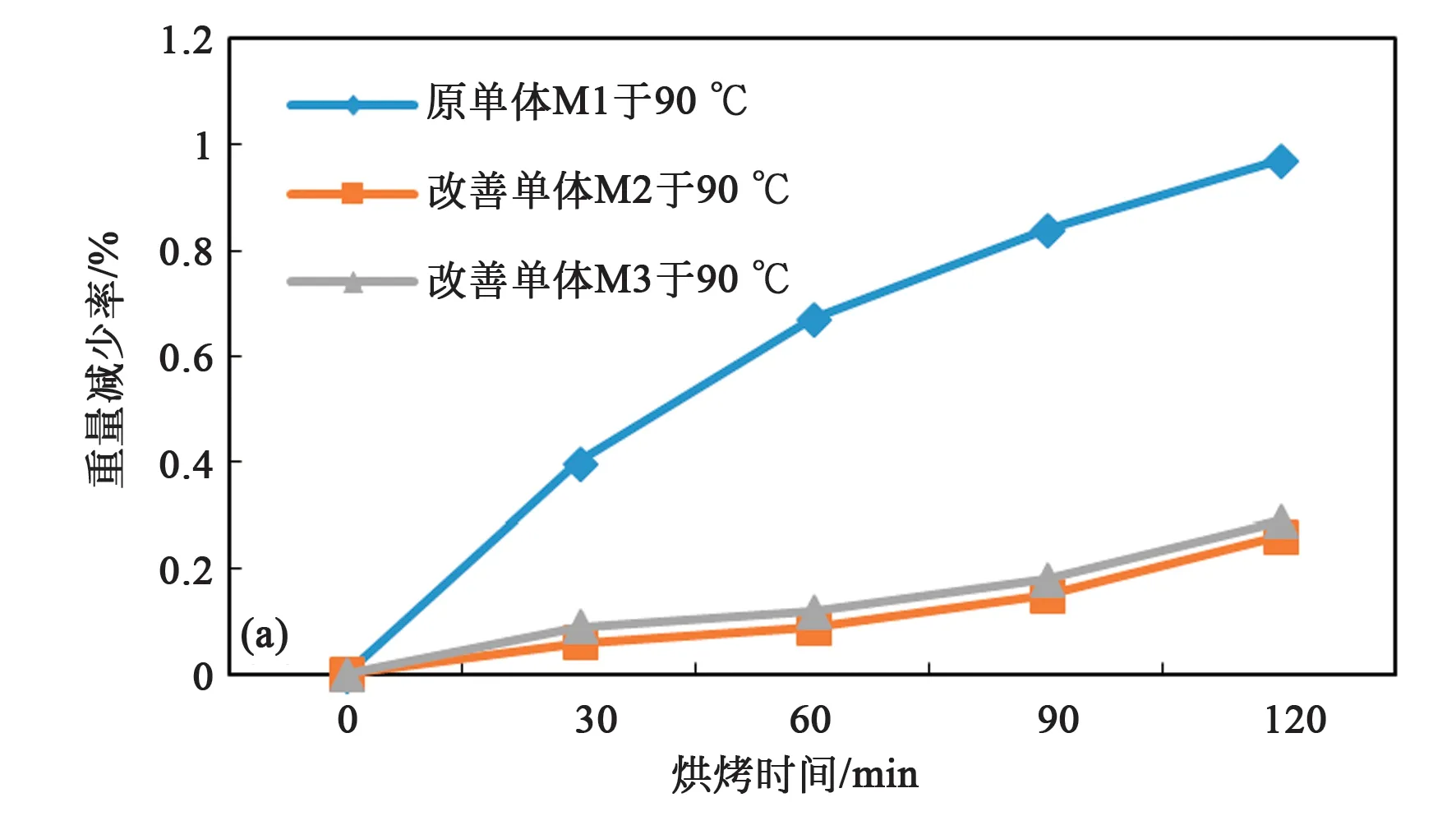

首先从增大分子量的方向进行改善单体优化,用3.1所述实验方法分别测定原单体M1(分子量约190~300)和改善大分子的单体M2(分子量约500~600)、M3(分子量约380~480)在90,100,110,120 ℃热升华率,结果如图4所示。

3种单体在不同温度下加热,均出现了不同程度的热升华,且随着加热时间延长、加热温度升高,热升华物析出增多。同时,在4种温度下,改善单体M2和M3的热升华率相对于原单体M1大幅减少,约降低66%~83%,说明使用大分子单体能有效改善升华物析出问题。

3.3 光引发剂优化

继续从增大分子量方向进行光引发剂优化,同样用3.1所述实验方法分别测定原光引发剂I1、I2(分子量约200~300)和改善大分子的光引发剂I3(分子量约400~550)、I4和I5(分子量约400~500)在90,100,110,120 ℃热升华率,结果如图5所示。

同单体一样,3种光引发剂在不同温度下加热,也出现了不同程度的热升华,随着加热时间延长、加热温度升高,热升华物析出增多。同时,在4种温度下,改善光引发剂I3、I4和I5的热升华率相对于原光引发剂I1和I2均大幅减少,约降低64%~87%,说明使用大分子光引发剂能有效改善升华物析出问题。

3.4 光刻胶优化

量产使用的RGB光刻胶种类较多,选择消耗量最大的3种光刻胶,称之为R1型、G1型、B1型,用改善后的单体和光引发剂替代原单体和光引发剂,形成改善光刻胶,称之为R2型、G2型、B2型。

用3.1所述的实验装置,进行如下实验:分别使用了种原光刻胶和改善型光刻胶,在5 cm×5 cm、0.5 mm厚的玻璃基板上采用旋涂法制备一层2.4 μm厚的光阻层,将基板放置在90 ℃热盘加热300 s,使用硅片收集升华物并称重。每种光刻胶进行80组实验,80组升华物称重结果累加,以评估改善前后光刻胶升华物析出情况。

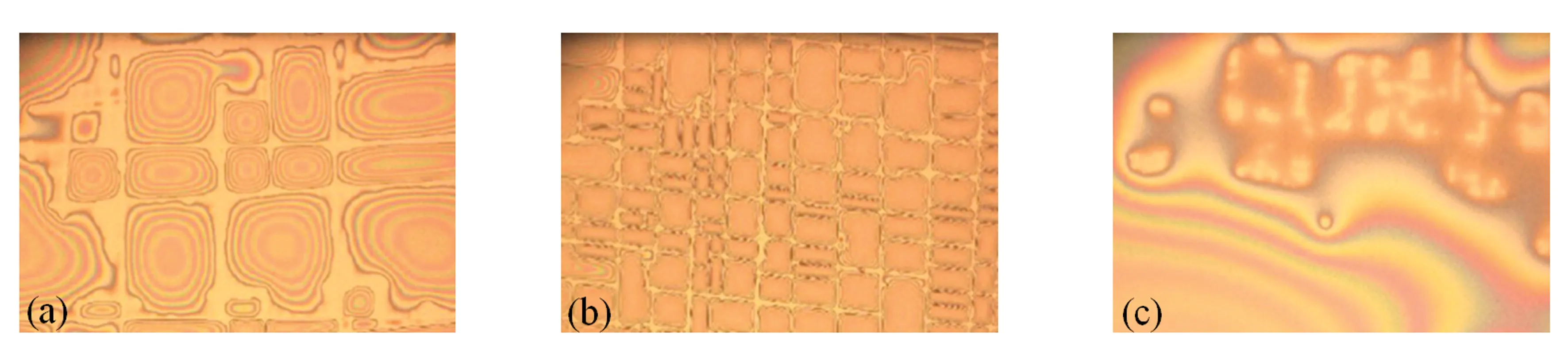

图6为用50倍放大镜观察硅片收集的改善前后的RGB光刻胶析出的升华物图片,可以看出,改善前明显可见升华物,改善后几乎看不出升华物。对80组硅片进行试验前后称重,累加计算升华物重量如表2所示,R、G、B改善品热升华物较改善前分别降低91.8%,98.5%,93.1%,改善效果显著。

图6 50倍显微镜观察硅片收集的改善前后的光刻胶热升华物。(a)R1型;(b)G1型;(c)B1型;(d)R2型;(e)G2型;(f)B2型。Fig.6 Photoresist thermal sublimation before and after improvement collected by silicon wafer observed by 50 times microscope. (a) R1; (b) G1; (c) B1; (d) R2; (e) G2; (f) B2.

表2 RGB光刻胶改善前后热升华物析出量Tab.2 Thermal sublimation precipitates amount of RGB photoresist before and after improvement

4 改善型光刻胶应用性评价

4.1 产线工艺性评价

新材料需要验证工艺能力是否足够,采用改善后光刻胶在G8.5世代线搭载60.452 cm(23.8 in)产品进行材料工艺性评价测试。根据产线运营实绩,设定RGB三道工艺主要测试条件中心值如表3所示,分别固定其中一个参数,测量RGB像素关键尺寸(Critical Dimension,CD)随曝光条件和显影时间的变化关系,结果如图7~9所示。

表3 60.452 cm(23.8 in)产品RGB工艺主要参数中心值Tab.3 Main parameter of 60.452 cm(23.8 in) product in RGB process

该产品CD设计规格为(84.30±2) μm,从图7~9可以看出,CD随曝光间隙、曝光量和显影时间的变化基本成线性关系,实际生产时可以通过适当的调整工艺条件改变材料的像素CD,具备量产性。

图7 主要工艺参数对R像素CD的影响。(a)曝光间隙;(b)曝光量;(c)显影时间。Fig.7 Effect of main process parameters on CD of red pixel. (a) Exposure gap; (b) Exposure dose; (c) Develop time.

图8 主要工艺参数对G像素CD的影响。(a)曝光间隙;(b)曝光量;(c)显影时间Fig.8 Effect of main process parameters on CD of green pixel. (a) Exposure gap; (b) Exposure dose; (c) Develop time.

图9 主要工艺参数对B像素CD的影响。(a)曝光间隙;(b)曝光量;(c)显影时间。Fig.9 Effect of main process parameters on CD of blue pixel. (a) Exposure gap; (b) Exposure dose; (c) Develop time.

4.2 产品光学评价

使用新材料制成彩膜,RGB工艺完成后,分别测量该产品RGB色坐标,结果如表4所示,全部符合产品彩膜段设计要求。

表4 RGB工艺完成后色坐标结果Tab.4 Color coordinate measured after RGB process

4.3 产品信赖性评价

使用新材料制成模组成品后,投入信赖性评价,评价内容为:(1)THO:50 ℃,80% RH,老化240 h;(2)LTO:-5 ℃,老化240 h;(3)TST-1:-20~60 ℃,30 min,100 Cycle;(4)I/S:7×5 Chess,168 h。分别选取5片模组成品,经过上述条件老化后,点灯测试,屏幕均能正常点亮,无功能性和外观性不良,残像水平满足产品要求,判定新型改善光刻胶材料制成的屏幕信赖性良好,通过产品信赖性测试,可进行批量生产。

进一步将彩膜组装成模组,进行成品光学评价,结果如表5所示,成品色度、亮度、均一性和对比度与原材料产品结果接近,全部满足产品设计规格要求。

表5 新光刻胶材料模组成品光学测试结果Tab.5 Optical evaluating results of module product made of new photoresist material

续 表

4.4 新材料对预烘烤升华物改善效果

新材料R2、G2、B2型光刻胶各项评价通过后,替代原有材料R1、G1、B1型光刻胶导入量产,RGB产线由于预烘烤升华物污染基板导致的曝光失败率水平如图10所示,新材料从22周开始导入,各线曝光失败率逐步降低,随着导入产品越来越多,RGB三条产线累加平均每周曝光失败率稳定在1 600×10-6左右,较改善前降低54%,现场设备洁净度也有较大提升,改善有效。

图10 RGB产线由于预烘烤升华物导致的曝光失败率Fig.10 Exposure failure ratio caused by prebake fume

根据本实验结果,将3.4章节中所述的实验作为新材料引进的考核评价项目,并将在该条件下实验80组升华物称重结果累加,不超过1 mg作为光刻胶材料预烘烤升华物可接受水平基准,如果超过该水平,则新材料评价不通过。

5 结 论

本文针对8.5世代线彩膜工厂困扰设备洁净度和产品品质的预烘烤升华物问题,依托红、绿、蓝三条生产线,分析升华物成分主要为光刻胶中的单体和光引发剂,依据该结果依次进行单体、光引发剂和光刻胶改善,结果如下:

(1)单体改善:在相同烘烤温度下,改善单体相对于原单体热升华率约降低66%~83%;

(2)光引发剂改善:在相同烘烤温度下,改善光引发剂相对于原光引发剂热升华率约降低64%~87%;

(3)光刻胶改善:红、绿、蓝3种改善型光刻胶热升华物较改善前分别降低91.8%、98.5%和93.1%,改善有效。

改善型光刻胶工艺能力满足量产,制成的产品光学、信赖性均满足要求,导入量产后,由于预烘烤升华物导致的玻璃基板曝光失败率由3 500×10-6降低为1 600×10-6。

本文研究的意义不仅在于改善了彩膜产线预烘烤工艺升华物问题,更在于在选择光刻胶时,提出了一项新的指标,并制定了评价方法和选择基准,对于产线长期稳定运营至关重要。