水轮机上冠下环铸件同步造型方法研究

2021-10-10徐鹏波

马 瑞,徐鹏波

(共享铸钢有限公司,宁夏银川750021)

0 前言

混流式水轮机是当今应用最普遍的水轮机机型,具有尺寸小、维护方便、效率高等特点[1]。转轮制造方式将转轮的上冠、下环、叶片作为一个整体进行铸造、加工成型。这种铸造成本包括树脂砂使用量、金属材料(金属方管、冷铁、加强筋)、砂箱场地以及大量的原辅材料,原材料消耗极多;且铸造整体出品率(铸件净重/铸件浇注重量)在30%~50%,冶炼出的钢水得到有效利用,人力资源调配和生产周期周转压力将增大。因此,研制新型水轮机造型方法已迫在眉睫。本文研究水轮机上冠下环铸件同步造型方法,旨在寻求一种能够缩短生产周期、降低生产成本、操作简便、能有效提高钢液出品率的铸造工艺方法。

1 现有方案介绍及分析

1.1 现有铸件生产技术要求及存在问题

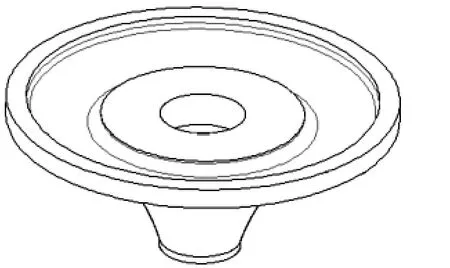

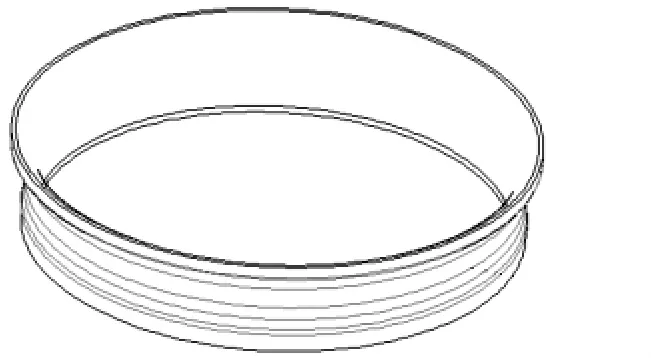

如图1 所示的上冠铸件,上冠单独进行铸造生产时,其铸件轮廓尺寸约ø3000mm×1250mm,需配备相应匹配高度的砂箱,准备各口径浇注瓷管十余米,金属方管1t 以上,以及若干树脂砂。下环铸件单独造型时,铸件如图2 所示,轮廓尺寸约ø3400mm×650mm,所有辅助材料比上冠更高,且两种铸造工艺均需单独制作芯盒。

图1 上冠铸件图

图2 下环铸件图

现有的铸造工艺方案存在以下问题:

(1)同一水轮机组件交期相同,并行铸造占用生产资源过多,串行生产又拖慢生产周期,降低企业生竞争力。

(2)单独生产所需辅材及原材料消耗量大,成本超支严重。

(3)单件造型钢液出品率过低,而炼钢成本往往在铸造成本占主导地位。

2 新型工艺方案实施

2.1 方案设计思想

旨在研究一种水电产品上冠、下环铸件的同步造型方法,目的在于降低同类铸件铸造成本,缩短造型周期,提高铸件出品率,即钢液利用率,进一步提高同类铸件利润率。

2.2 铸件补缩工艺设计

2.2.1 新型造型浇注方法

同一水轮机类铸件上冠和下环属于一套设备的配套铸件,一般轮廓均为回转体类铸件,上冠轮廓尺寸略小于下环。新型浇注工艺如图3 所示,将上冠置于下环内部,两件铸件同步浇注,使用同一冒口分别补缩上冠和下环铸件,规格数量由铸件模数计算确定。铸件浇注时,钢液由共用直浇道分别进入上冠和下环铸件型腔,达到两件铸件同步浇注的目的[2]。

图3 上冠下环铸造铸件图

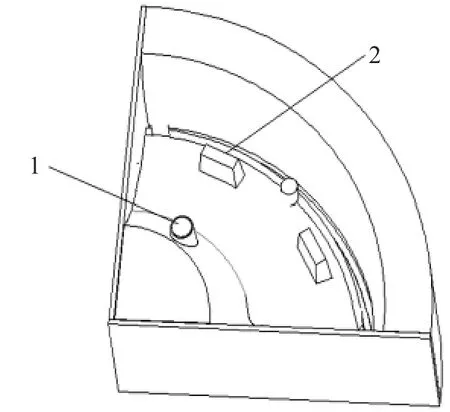

2.2.2 砂芯设计

依据铸件内部工艺信息分别设计1 号芯盒(如图4 所示),内部按浇注工艺设计的放置补贴、吊把、活料等工艺信息,流砂制作1 号砂芯(如图5 所示),共制作8 件,每次流砂时芯盒结构主体不变,根据铸造工艺要求更换工艺信息[3]。

图4 1 号芯盒

图5 1 号砂芯

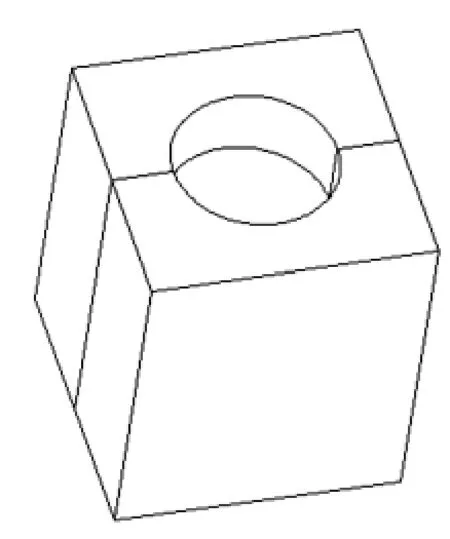

依据铸件内部工艺信息分别设计2 号芯盒(如图6 所示),内部按浇注工艺设计放置试块、浇口定位台、冷铁等工艺信息,流砂制作2 号砂芯(如图7 所示),共制作4 件,每次流砂芯盒结构主体不变,根据铸造工艺要求更换工艺信息。

图6 2 号芯盒

图7 2 号砂芯

依据铸件内部工艺信息分别设计3 号芯盒(如图8 所示),内部按浇注工艺设计放置工艺信息,流砂制作3 号砂芯(如图9 所示),共制作1件。

图8 3 号芯盒

图9 3 号砂芯

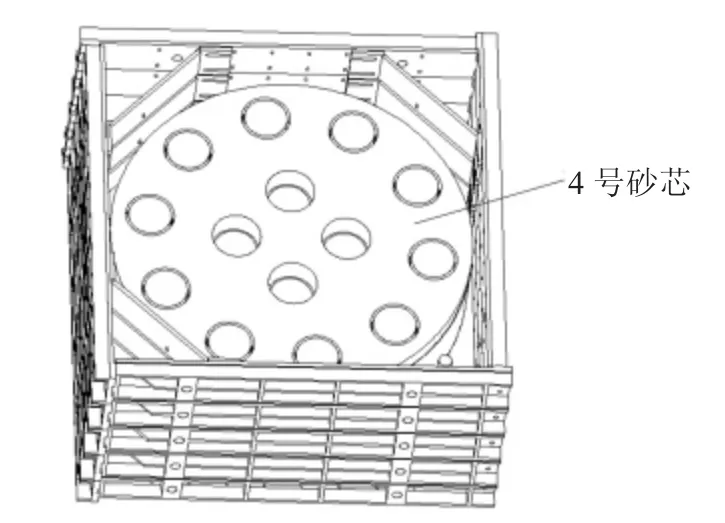

依据铸件内部工艺信息分别设计4 号芯盒(如图10 所示),内部按浇注工艺设计的上冠冒口、上冠下环共用冒口、冷铁等工艺信息,流砂制作4 号砂芯(如图11 所示),共制作1 件。

图10 4 号芯盒

图11 4 号砂芯

2.3 方案现场实施

以上述上冠下环铸件为例,如图12 所示,放置下箱砂箱,在下箱砂箱按设计位置尺寸,放置下箱砂箱和下箱活料,铺设直浇道,流砂,下箱造型。

图12 下箱造型图

翻箱180°(如图13 所示),取出下箱活料,放置上箱砂箱,按照下箱活料形成的定位凹槽放置1 号砂芯,用于浇注时成型下环铸件外表面,放置3 号砂芯,用于浇注时成型上冠铸件内表面。

图13 上箱造型图

如图14 所示,按照下箱活料形成的定位凹槽放置2 号砂芯,用浇注时于成型下环铸件内表面和上冠铸件外表面,注意浇口位置对接。

图14 上箱造型图

如图15 所示,依据设计尺寸放置4 号砂芯,按照设计冒口高度在冒口部位铺设保温砖,铺设上箱直浇道,流砂,上箱造型完毕。

图15 上箱造型图

3 结论

水轮机上冠、下环同步造型方法相比传统单独造型方法,具有以下优势:

(1)节约成本:单独造型过程合并为同时造型,一次性原辅材料如瓷管、金属材料、树脂砂等节约近50%,且模具只需制作4 个芯盒及部分活料即可,无需制作实体模具。

(2)缩短生产周期:上冠铸件和下环铸件同步造型可压缩生产周期50%。

(3) 提高钢液出品率,顶部共用冒口同时补缩两个铸件钢液,钢液利用率大于单件造型。