3D 打印中FDM 技术的应用及成型件精度分析

2021-10-10闫昌红

闫昌红

(山西铁道职业技术学院 机电工程系,山西太原 030013)

0 前言

近些年来,随着加工技术的发展,与减材制造技术相对,出现了一种的新的加工技术--增材制造技术。3D 打印技术是增材制造技术中的代表,该加工方法具有空间模型造型新颖,加工技术相对传统减材加工技术简易,单件产品加工周期短,成本相对低廉等优势。相对于传统制造业加工技术,3D 打印技术是依据加法原则,分层制造原理进行加工,将三维模型转化成二维轮廓信息,快速加工的方法。首先,应用三维设计软件设计成品三维模型,然后应用分层切片软件,对三维模型进行切片处理,生成加工文件,将文件传输到3D 打印设备,即可以加工出产品。

产品质量与其加工精度密不可分,3D 打印产品精度与多种因素有关,目前,3D 打印技术中有SLA 技术、SLS 技术、PDM 技术、LOM 技术,本文着重探究分析熔融成型(FDM)法在前期数据处理、成型加工过程、后处理阶段其参数误差对产品精度的影响。

1 3D 打印中FDM 加工技术及加工程序代码的生成

1.1 FDM 加工技术及其特点

FDM加工技术是指熔融成型法,该方法应用低熔点丝状材料为原料,如PLA 可降解材料,利用电阻加热的方法,将PLA 材料加热至微高于其熔化温度。3D 打印设备在模型程序代码的控制下,喷嘴喷头在二维平面内运动,将熔融的材料涂覆在工作台上,待该层材料冷却后形成一层截面,待一层成型后,喷头按照程序指令上移一层,进行下一层材料的喷涂,通过逐层累加的方式,堆积形成了模型的成品工件[3]。

该种技术污染小,PLA 材料可以降解,可用于小中型工艺品、工件品的成型。选用ABS、PLA 固体类丝状成型材料,可用于塑料产品、蜡模、样件等模型。

1.2 FDM 技术中加工程序代码的生成

(1)应用三维设计软件UG,建立模型。在UG软件建模环境中,应用相关的软件操作命令,绘制模型图,然后生成为stl 格式的文件。

(2)应用切片软件,生成相应的加工程序文件。

在市场上,有两种常用切片软件,Cura 和Flash 软件。应用Cura 软件,可以进行切片处理,生成Gcode 格式加工文件。应用Flash 软件,进行切片处理,生成gx 格式加工文件。

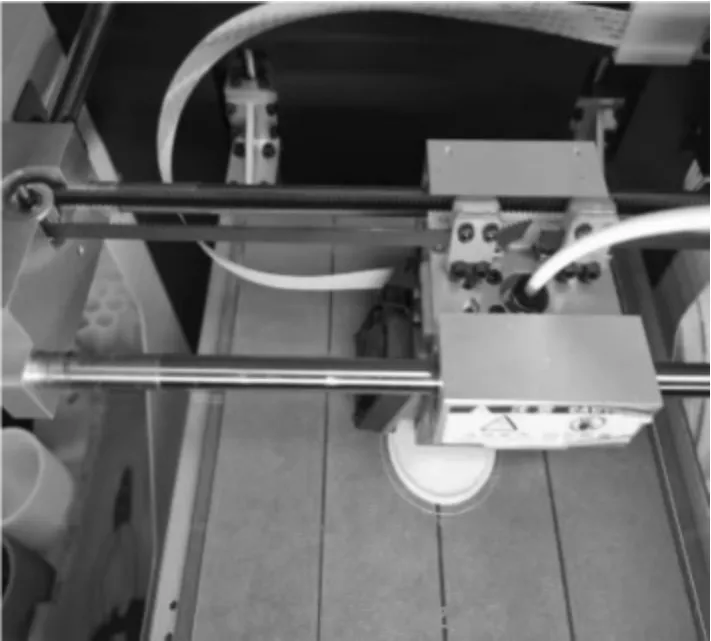

图1 加工过程

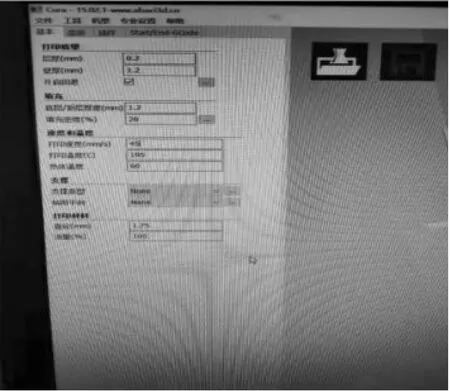

图2 切片过程

2 成型件精度分析

FDM打印过程中前期数据处理、成型加工过程、后处理阶段其参数等因素会直接影响产品的质量和精度。

2.1 前期数据处理中的误差

2.1.1 STL 格式化引起的误差

在应用UG 软件建模完成之后,需要生成STL格式文件,其实质是用大量微小的空间三角形面来无限逼近还原实体模型,此三角形的数量将会影响实体的表面精度,数量越多,其精度越高。三角形数量过多,文件内存大,会增加数据处理时间,应在精度要求内,选择适量的三角形。在用UG建模软件输出STL 格式文件时,需要确定精度,即模拟原模型允许误差。在此过程中,模型中其平面,不产生误差,模型中其曲面,会产生模拟误差,影响到加工精度。

为了提升加工精度,消除在切片中由STL 格式造成的误差,可采用CAD 直接切片法。

2.1.2 模型分层厚度对成品精度的影响

在对模型进行分层处理的过程中会产生一定的误差,这种误差属于原理性误差。在用切片软件如Cura 对STL 文件进行切片时,设定好成型方向,分层的厚度,选用的喷头等参数时,就可以对模型进行分层处理了。分层后得到一组垂直于成型方向等层厚的截面,此截面与模型的交线即形成了该截面的轮廓线,作为成型加工过程中的数据。因为层与层之间有微量的距离,破坏了模型表面的连续性,会丢失模型的部分信息,影响到其尺寸精度和表面精度[4]。相同厚度条件下,分层层数越多,其成品精度相对越高,同时会导致打印加工时间延长。

2.2 成型过程中加工误差

3D 打印加工设备其结构、构件运动过程中会存在一定的原始误差,为提升加工品的精度,需提高设备自身的精度。

2.2.1 工作台引起的误差

工作台在丝杠的带动下,上下移动完成成型加工。工作台的运动误差和直线度误差会影响成型件的分层精度,导致成型件在Z 方向上的尺寸误差,位置、形状、表面精度误差。工作台是否水平会影响到其成型品底座的平面度,同时工作台是否水平还会影响到成型品底座与工作台的粘结是否牢固。如果成型品底座与平台粘结不牢固,工作平台在运动过程中,会影响到成型品微量移动,影响到成型品的精度,甚至造成工件报废。工作平台调平过程是一项技术、经验活。在调平过程中,经多次实验检验,采用二次或多次调平方式[1],微量调整调平螺母,其水平性较好。

2.2.2 同步带变形引起喷嘴定位误差

步进电动机带动同步齿形带运动,从而带动3D 打印机喷头水平方向移动。在打印机使用时间较长后,同步齿形带可能会微量的变形,影响喷嘴的定位精度。可采用位置补偿的方式,提升其定位精度。

2.2.3 电机部分结构引起喷嘴定位误差

3D 打印机喷头运动系统采用的是步进电动机开环控制系统,喷头移动过程中有一定的惯性,其时间运动定位尺寸略大于其设计尺寸,造成微量尺寸误差,同时,喷头在运动过程中是一个加减速过程,在两边的运动速度会小于中间移动速度,会造成加工品材料固化不均匀,边缘的固化程度高于中间部分。

2.2.4 挤料速度与扫描速度误差

在3D 打印增材加工制造中,喷头的温度参数值选取很关键,会影响到PLA 材料吐丝的粗细、材料冷却速度和挤料速度,进一步影响到加工品质量[2]。在喷嘴类型一致相同移动速度的条件下,其挤料速度太高,在工件的表面和侧面会出现材料溢出,影响表面精度,导致支撑结构与工件不易分离;若挤料速度过低,就会造成工件材料缺失的现象。因此,选择合适的挤料速度,有助于提高工件的精度,其轮廓线更清晰,其支撑结构与工件易于分离。

2.2.5 加工材料对加工质量的影响

PLA 材料可降解,在刚拆封后使用,材料柔韧性优良,在环境中自然放置一段时间后,材料会自然风化。风化的材料,会影响到加工品的质量。在加工过程中,注意材料选用及保存。

2.3 后处理阶段产生的误差

在工件固化成型后,需要去除其支撑部分,进行抛光、打磨和表面处理等工序,此阶段称为后处理。后处理阶段对工件精度的影响有三种:

(1)在去除支撑时,可能会刮伤工件表面,影响其表面粗糙度。在切片支撑设计时,选择有效简单的支撑结构,起到支撑作用又方便去除,同时可节省后处理时间。

(2)工件固化成型后,零件的内部会存在一定的内应力,在温度、湿度外部环境的影响下,工件会产生一定的变形。消除工件中的内应力,可提高零件的成型精度。

(3)成型后的零件表面存在阶梯纹、尺寸误差,需要对加工件打磨、修补、抛光等处理。在此过程中,可能会对工件的尺寸和表面质量造成破坏,产生误差。